基于MXene防腐防污复合涂层及其制备方法和应用

基于mxene防腐防污复合涂层及其制备方法和应用

技术领域

1.本发明涉及海洋防腐与防污技术领域,更具体的涉及基于mxene防腐防 污复合涂层及其制备方法和应用。

背景技术:

2.随着我国海洋事业的不断发展,海洋生物污损问题已显得尤为突出。海洋 生物污损是生长在各种运输设备基底、海床及其他海洋装备表面的海洋动物、 植物和微生物的总称,其附着严重制约着海洋资源的开发利用。受到海洋生物 污染的设备众多,包括船底、管道、堤坝、海底电缆、海底隧道、浮桥以及网 具等等。其污染造成的影响范围也很广,如增加船舶的航行阻力和燃料的消耗; 增加船舶清理维修的次数;造成船舶表面腐蚀;造成海上平台设施的信号失真; 形成海底管道的堵塞;造成海底管道腐蚀。因此如何有效解决水下设备的生物 污损对于我国海洋事业的发展具有重要的战略意义。

3.目前,防止海洋生物污损的主要手段是喷涂防污涂料。然而,传统的基于 有机锡的舰船防污涂层,由于对海洋环境和海洋养殖生物产生严重危害已被国 际海事组织全面禁止使用,而目前广泛使用的基于氧化亚铜类的防污涂层也会 导致海藻的大量死亡,破坏生态平衡。近些年,海洋防污材料正在面临从有毒 (含锡、铜等)到无毒环保的更新换代。寻找新型的多功能、高效、无毒或低 毒、环境友好型的防污材料已迫在眉睫。

技术实现要素:

4.针对以上问题,本发明提供了一种基于mxene防腐防污复合涂层及其制 备方法和应用,本发明制备的基于mxene防腐防污涂层具有良好的防腐蚀、 抗菌及防藻类粘附效果。

5.本发明的第一个目的是提供一种基于mxene防腐防污复合涂层的制备方 法,按照以下步骤制备:

6.步骤1、以乙醇和水为混合溶剂a,加入mxene与引发剂,室温下超声并 搅拌发生自组装反应,得到引发剂修饰的mxene;

7.步骤2、以甲醇和水为混合溶剂b,加入引发剂修饰的mxene,在惰性气 体氛围下,加入溴化亚铜、联吡啶和含有缓蚀剂的单体,室温下发生自由基聚 合反应,得到防腐功能化的mxene;

8.步骤3、以甲醇和水为混合溶剂c,加入防腐功能化的mxene,在惰性气 体氛围下,再加入溴化亚铜、联吡啶和具有防污性能的单体,室温下发生自由 基聚合反应,得到防污防腐功能化的mxene;

9.步骤4、将防污防腐功能化的mxene加入水或有机溶液中,加入涂层中, 混合搅拌,得到基于mxene防腐防污复合涂层。

10.优选的,步骤1中,所述mxene是ti2ct

x

、tinbct

x

、ti3cn

x

t

x

,ta4c3t

x

, 中的一种或几种,所述引发剂为多巴胺。

11.优选的,步骤1中,自组装的反应时间为20~40小时;

12.mxene、引发剂、混合溶剂a的比例为1mg:0.1-0.4mg:0.2-0.5ml;

13.混合溶液a中乙醇和水的体积比为1:5~5:1。

14.优选的,步骤2中,含缓蚀剂的单体为丙烯酸二硫化二苯并噻唑酯或甲基 丙烯酸二硫化二苯并噻唑酯。

15.优选的,步骤2中,自由基聚合反应的反应时间为2-8h;

16.其中,引发剂修饰的mxene、溴化亚铜、联吡啶、含有缓蚀剂的单体的质 量比为1:0.1~0.6:1.2~1.8:10~35;引发剂修饰的mxene与混合溶剂b的比例为 1mg:0.1-0.5ml;混合溶剂b中,甲醇和水的体积比为1:5~5:1。

17.优选的,步骤3中,具有防污性能的单体为聚乙二醇、甲基丙烯酸3-磺酸 丙酯钾盐、磺酸甜菜碱中的一种。

18.优选的,步骤3中,自由基聚合反应的反应时间为2-8h;

19.其中,防腐功能化的mxene、溴化亚铜、联吡啶和具有防污性能的单体的 质量比为1:0.1~0.6:1.2~1.8:10~35;防腐功能化的mxene与混合溶剂c的比例 为1mg:0.1-0.5ml;

20.混合溶剂b中,甲醇和水的体积比为1:5~5:1。

21.优选的,步骤4中,所述有机溶液为甲苯,二甲苯,丙酮,乙醇,正己烷, 水中的一种或几种;防污防腐功能化的mxene与水或有机溶液的质量比为 1:30~1:100;

22.所述涂层为聚二甲基硅氧烷,环氧基树脂,水性环氧基树脂,丙烯酸类树 脂,聚酯类树脂,氨基树脂中的一种,防污防腐功能化的mxene与涂层的质 量比为0.03:5-6。

23.本发明的第二个目的是提供上述制备方法制备得到的基于mxene防腐防 污复合涂层。

24.本发明的第三个目的是提供上述基于mxene防腐防污复合涂层在海底设 备防腐防污中的应用,将基于mxene防腐防污复合涂层涂覆在基底材料表面, 固化成膜即可。

25.本发明基于mxene纳米片独特的抗菌和屏蔽特性,创造一种兼顾防污和 防腐性能的纳米材料,尤其在腐蚀开始时可以释放腐蚀抑制剂。并将其作为功 能填料掺入涂层中。mxene与防污聚合物具有协同杀菌活性,赋予填料具有显 着的防污性能,而防腐功能归因于mxene纳米片良好的阻隔特性和腐蚀过程 中随需释放的缓蚀剂相结合。

26.与现有技术相比,本发明具有以下有益效果:

27.本发明提供的制备方法所用原料易得、操作方法简单、适用范围广;

28.mxene表面具有丰富的lewis酸和羟基,有利于阻碍水和离子的移动,由 于其固有的性能和较强的屏障效应,mxene作为防腐添加剂引入有机涂料中, 能够显著提高有机涂层的耐腐蚀性能。mxene也能有效附着在细菌上,通过直 接接触作用促进细菌失活。使用本发明的制备方法所制备的功能化mxene防 腐防污涂层具有良好的防腐蚀、抗菌及防藻类粘附效果。

附图说明

29.图1为不同涂层的形貌,其中,图1a为对比例1制备的水性环氧涂层的 形貌,图1b为对比例2制备的含原始mxene的涂层的形貌,图1c为实施例1 制备的基于mxene防腐防污复合涂层的形貌;

30.图2为不同涂层对大肠杆菌的抗菌结果,其中,图2a为对比例1制备的 水性环氧涂层的抗菌结果,图2b为对比例2制备的含原始mxene的涂层的抗 菌结果,图2c为实施例1制备的基于mxene防腐防污复合涂层的抗菌结果;

31.图3为不同涂层对金黄色葡萄球菌的抗菌结果,其中,图3a为对比例1 制备的水性环氧涂层的抗菌结果,图3b为对比例2制备的含原始mxene的涂 层的抗菌结果,图3c为实施例1制备的基于mxene防腐防污复合涂层的抗菌 结果;

32.图4为不同涂层对紫球藻的抗黏附结果,其中,图4a为对比例1制备的 水性环氧涂层的抗黏附结果,图4b为对比例2制备的含原始mxene的涂层的 抗黏附结果,图4c为实施例1制备的基于mxene防腐防污复合涂层的抗黏附 结果;

33.图5为不同涂层对杜氏藻的抗黏附结果,其中,图5a为对比例1制备的 水性环氧涂层的抗黏附结果,图5b为对比例2制备的含原始mxene的涂层的 抗黏附结果,图5c为实施例1制备的基于mxene防腐防污复合涂层的抗黏附 结果。

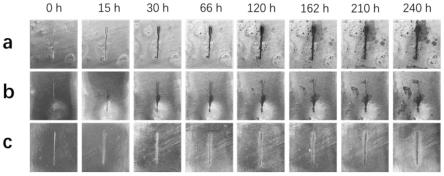

34.图6为不同涂层的防腐蚀性能,其中图6a为对比例1制备的水性环氧涂 层的防腐蚀性能,图6b为对比例2制备的含原始mxene的涂层的防腐蚀性能, 图6c为实施例1制备的基于mxene防腐防污复合涂层的防腐蚀性能。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造 性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.下列实施例中未注明具体条件的试验方法,通常按照常规条件,所述试剂 和材料,如无特殊说明,均可在市场上购买得到。本发明所用水性环氧树脂 h228a和h228b购自上海汉中化工有限公司,在使用时,h228a和h228b的质 量比为1:2。

37.本发明所用含有缓蚀剂(mbt)的单体为丙烯酸二硫化二苯并噻唑酯时, 制备方法为:首先,用二硫化二苯并噻唑和2-巯基乙醇进行硫醇-二硫化物交 换反应,在用冷冻结晶纯化。随后,将所得反应物、甲基丙烯酸酐和三乙胺在 二氯甲烷中溶解,均匀搅拌。最后使用无水硫酸钠干燥,旋转蒸发溶剂,得到 含有缓蚀剂(mbt)的单体。将二硫化二苯并噻唑(11.1g,0.33mol)和2-巯 基乙醇进行硫醇(7.1ml,0.24mol)溶解在1.5l氯仿中,搅拌4小时。所得溶液 用100ml的5%naoh水溶液和200ml纯水萃取,na2so4干燥。并通过旋 转蒸发除去有机溶剂得到产物mbtoh(产率82%)。第二步是酯化反应。将 mbtoh(1.00g,4.11mmol)和甲基丙烯酸酐(1.84ml,12.4mmol)在250ml 二氯甲烷混合均匀,用na2so4干燥。缓慢向混合溶液中滴加三乙胺(1.72ml, 0.06mmol),并在室温下搅拌15小时。溶液用纯水水(4

×

150ml)萃取,然后用 na2so4干燥。旋蒸除去有机溶剂,所得粘稠油状物通过乙酸乙酯硅胶柱纯化 得到含有缓蚀剂(mbt)的单体(产率75%)。

38.实施例1

39.500mg mxene(ti3c2t

x

)与100mg多巴胺引发剂加入到100ml乙醇和超纯 水混合溶液中,乙醇和超纯水的体积比例为3:1。室温下搅拌24h,反应结束后, 分别用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为 10小时,即得到引发剂修饰的

mxene。

40.将100mg引发剂修饰的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、120mg 联吡啶和1g含有缓蚀剂(mbt)的单体,室温下搅拌6h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为丙烯酸 二硫化二苯并噻唑酯。

41.将100mg防腐剂功能化的mxene先加入到10ml甲醇和超纯水的混合溶液 中,甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、 120mg联吡啶和1g甲基丙烯酸3-磺酸丙酯钾盐,室温下搅拌6h,反应结束后, 分别用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为 10小时,即得到防污防腐剂功能化的mxene。

42.将30mg防污防腐剂功能化的mxene先分散到1.5g的超纯水中,超声混 合均匀后,加入到5g水性环氧树脂预聚体(h228a和h228b)中,充分搅拌, 混合均匀后,50℃固化3小时,随后升温至80℃下固化40小时,得到基于 mxene防腐防污复合涂层,记为tms/ep。

43.实施例2

44.100mg mxene(tinbct

x

)与20mg多巴胺引发剂加入到50ml乙醇和超纯水 混合溶液中,乙醇和超纯水的体积比例为2:1。室温下搅拌24h,反应结束后, 分别用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为 10小时,即得到引发剂修饰的mxene。

45.将100mg引发剂修饰的mxene先加入到20ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入30mg溴化亚铜、160mg 联吡啶和3g含有缓蚀剂(mbt)的单体,室温下搅拌8h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为丙烯酸 二硫化二苯并噻唑酯。

46.将100mg防腐剂功能化的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、120mg 联吡啶和1g甲基丙烯酸3-磺酸丙酯钾盐,室温下搅拌6h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防污防腐剂功能化的mxene。

47.将50mg防污防腐剂功能化的mxene先分散到3g的甲苯中,超声混合均 匀后,加入到5g水性环氧树脂预聚体(h228a和h228b)中,充分搅拌,混 合均匀后,50℃固化3小时,随后升温至80℃下固化40小时,得到基于mxene 防腐防污复合涂层。

48.实施例3

49.200mg mxene(ta4c3t

x

)与40mg多巴胺引发剂加入到60ml乙醇和超纯水混 合溶液中,乙醇和超纯水的体积比例为5:1。室温下搅拌24h,反应结束后,分 别用超纯水和乙醇离心洗涤3次,放入40℃真空干燥箱中干燥,干燥时间为10 小时,即得到引发剂修饰的mxene。

50.将100mg引发剂修饰的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入40mg溴化亚铜、160mg 联吡啶和2g含有缓蚀剂(mbt)的单体,室温下搅拌8h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为丙烯酸 二硫化二苯并噻唑酯。

51.将100mg防腐剂功能化的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇

和超纯水的体积比例为3:1。在氮气氛围下,再加入30mg溴化亚铜、120mg 联吡啶和2g甲基丙烯酸3-磺酸丙酯钾盐,室温下搅拌6h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防污防腐剂功能化的mxene。

52.将50mg防污防腐剂功能化的mxene先分散到1.5g的二甲苯中,超声混 合均匀后,加入到5g水性环氧树脂预聚体(h228a和h228b)中,充分搅拌, 混合均匀后,50℃固化3小时,随后升温至80℃下固化40小时,得到基于mxene防腐防污复合涂层。

53.实施例4

54.500mg mxene(ti2ct

x

和tinbct

x

,质量比为1:1)与100mg多巴胺引发剂加 入到100ml乙醇和超纯水混合溶液中,乙醇和超纯水的体积比例为3:1。室温下 搅拌24h,反应结束后,分别用超纯水和乙醇离心洗涤3次,放入20℃真空干 燥箱中干燥,干燥时间为10小时,即得到引发剂修饰的mxene。

55.将100mg引发剂修饰的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、120mg 联吡啶和1g含有缓蚀剂(mbt)的单体,室温下搅拌6h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入20℃真空干燥箱中干燥,干燥时间为20小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为丙烯酸 二硫化二苯并噻唑酯。

56.将100mg防腐剂功能化的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、120 mg联吡啶和1g甲基丙烯酸3-磺酸丙酯钾盐,室温下搅拌6h,反应结束后,分 别用超纯水和乙醇离心洗涤3次,放入20℃真空干燥箱中干燥,干燥时间为20 小时,即得到防污防腐剂功能化的mxene。

57.将30mg防污防腐剂功能化的mxene先分散到1.5g的水和乙醇中(水和 乙醇的体积比为1:1),超声混合均匀后,加入到5g聚二甲基硅氧烷(pdms) 中,充分搅拌,混合均匀后,50℃固化3小时,随后升温至80℃下固化40小 时,得到基于mxene防腐防污复合涂层。

58.实施例5

59.450mg mxene(ta4c3t

x

)与100mg多巴胺引发剂加入到90ml乙醇和超纯水 混合溶液中,乙醇和超纯水的体积比例为3:1。室温下搅拌24h,反应结束后, 分别用超纯水和乙醇离心洗涤3次,放入20℃真空干燥箱中干燥,干燥时间为 10小时,即得到引发剂修饰的mxene。

60.将100mg引发剂修饰的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、120mg 联吡啶和1g含有缓蚀剂(mbt)的单体,室温下搅拌2h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入20℃真空干燥箱中干燥,干燥时间为20小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为丙烯酸 二硫化二苯并噻唑酯。

61.将100mg防腐剂功能化的mxene先加入到10ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为3:1。在氮气氛围下,再加入20mg溴化亚铜、120 mg联吡啶和1g甲基丙烯酸3-磺酸丙酯钾盐,室温下搅拌2h,反应结束后,分 别用超纯水和乙醇离心洗涤3次,放入20℃真空干燥箱中干燥,干燥时间为20 小时,即得到防污防腐剂功能化的mxene。

62.将30mg防污防腐剂功能化的mxene先分散到1.5g的丙酮中,超声混合 均匀后,加入到5g丙烯酸类树脂预聚体(含羟基丙烯酸树脂)中,充分搅拌, 混合均匀后,50℃固化3小时,随后升温至80℃下固化40小时,得到基于 mxene防腐防污复合涂层。

63.实施例6

64.100mg mxene(tinbct

x

)与10mg多巴胺引发剂加入到40ml乙醇和超纯 水混合溶液中,乙醇和超纯水的体积比例为1:5。室温下搅拌30h,反应结束后, 分别用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为 10小时,即得到引发剂修饰的mxene。

65.将100mg引发剂修饰的mxene先加入到50ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为1:5。在氮气氛围下,再加入10mg溴化亚铜、130mg 联吡啶和1.5g含有缓蚀剂(mbt)的单体,室温下搅拌8h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为甲基丙 烯酸二硫化二苯并噻唑酯。

66.将100mg防腐剂功能化的mxene先加入到20ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为1:5。在氮气氛围下,再加入10mg溴化亚铜、130mg 联吡啶和3g磺酸甜菜碱,室温下搅拌8h,反应结束后,分别用超纯水和乙醇离 心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小时,即得到防污防 腐剂功能化的mxene。

67.将30mg防污防腐剂功能化的mxene先分散到3g的乙醇中,超声混合均 匀后,加入到5g聚酯类树脂预聚体(异氰酸酯)中,充分搅拌,混合均匀后, 50℃固化3小时,随后升温至80℃下固化40小时,得到基于mxene防腐防 污复合涂层。

68.实施例7

69.200mg mxene(ti3cn

x

t

x

,)与80mg多巴胺引发剂加入到100ml乙醇和超 纯水混合溶液中,乙醇和超纯水的体积比例为1:1。室温下搅拌20h,反应结束 后,分别用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时 间为10小时,即得到引发剂修饰的mxene。

70.将100mg引发剂修饰的mxene先加入到30ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为5:1。在氮气氛围下,再加入60mg溴化亚铜、180mg 联吡啶和3.5g含有缓蚀剂(mbt)的单体,室温下搅拌4h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防腐剂功能化的mxene。

71.将100mg防腐剂功能化的mxene先加入到50ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为5:1。在氮气氛围下,再加入60mg溴化亚铜、180mg 联吡啶和3.5g聚乙二醇,室温下搅拌4h,反应结束后,分别用超纯水和乙醇离 心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小时,即得到防污防 腐剂功能化的mxene。

72.将30mg防污防腐剂功能化的mxene先分散到2.4g的正己烷中,超声混 合均匀后,加入到5.5g氨基树脂预聚体(脲醛树脂)中,充分搅拌,混合均匀 后,50℃固化3小时,随后升温至80℃下固化40小时,得到基于mxene防 腐防污复合涂层。

73.实施例8

74.100mg mxene(ti2ct

x

)与10mg多巴胺引发剂加入到40ml乙醇和超纯水 混合溶液中,乙醇和超纯水的体积比例为2:1。室温下搅拌40h,反应结束后, 分别用超纯水和乙醇离心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为 10小时,即得到引发剂修饰的mxene。

75.将100mg引发剂修饰的mxene先加入到50ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为2:1。在氮气氛围下,再加入10mg溴化亚铜、130mg 联吡啶和1.5g含有缓蚀剂(mbt)的单体,室温下搅拌8h,反应结束后,分别 用超纯水和乙醇离心洗涤3次,放入

50℃真空干燥箱中干燥,干燥时间为10小 时,即得到防腐剂功能化的mxene,其中,含缓蚀剂(mbt)的单体为甲基丙 烯酸二硫化二苯并噻唑酯。

76.将100mg防腐剂功能化的mxene先加入到20ml甲醇和超纯水的混合溶液中, 甲醇和超纯水的体积比例为2:1。在氮气氛围下,再加入10mg溴化亚铜、130mg 联吡啶和3g磺酸甜菜碱,室温下搅拌8h,反应结束后,分别用超纯水和乙醇离 心洗涤3次,放入50℃真空干燥箱中干燥,干燥时间为10小时,即得到防污防 腐剂功能化的mxene。

77.将30mg防污防腐剂功能化的mxene先分散到3g的水、乙醇和丙酮的混 合溶液中,水、乙醇和丙酮和体积比为1:1:1,超声混合均匀后,加入到6g环 氧基树脂预聚体(树脂为e51,所用固化剂为乙二胺)中,充分搅拌,混合均 匀后,50℃固化3小时,随后升温至80℃下固化40小时,得到基于mxene 防腐防污复合涂层。

78.对比例1

79.直接将水性环氧预聚体在50℃固化3小时,随后升温至80℃下固化40 小时,得到水性环氧涂层。

80.对比例2

81.将30mg mxene(ti3c2t

x

)先分散到1.5g的超纯水中,超声混合均匀后, 加入到5g水性环氧树脂预聚体中,充分搅拌,混合均匀后,50℃固化3小时, 随后升温至80℃下固化40小时,得到含原始mxene的涂层。

82.图1为不同涂层的形貌,其中,图1a为对比例1制备的水性环氧涂层的 形貌,图1b为对比例2制备的含原始mxene的涂层的形貌,图1c为实施例1 制备的基于mxene防腐防污复合涂层的形貌。由图1可以看出,含原始mxene 的水性环氧树脂涂层颜色较深,这是由于mxene的团聚和在水性环氧树脂中 的分散不均匀造成的。

83.图2为不同涂层对大肠杆菌的抗菌结果,其中,图2a为对比例1制备的 水性环氧涂层的抗菌结果,图2b为对比例2制备的含原始mxene的涂层的抗 菌结果,图2c为实施例1制备的基于mxene防腐防污复合涂层的抗菌结果。 空白ep上大肠杆菌,显着高于添加mxene的组。此外,当未修饰的ti3c2t

x

加入到ep,细菌的表面上的密度出现下降。对于实施例1制备的tms/ep涂 层,涂层上密度进一步降低。

84.图3为不同涂层对金黄色葡萄球菌的抗菌结果,其中,图3a为对比例1 制备的水性环氧涂层的抗菌结果,图3b为对比例2制备的含原始mxene的涂 层的抗菌结果,图3c为实施例1制备的基于mxene防腐防污复合涂层的抗菌 结果。空白ep上金黄色葡萄球菌,显着高于添加mxene的组。此外,当未修 饰的ti3c2t

x

加入到ep,细菌的表面上的密度出现下降。对于tms/ep涂层, 涂层上密度进一步降低。

85.图4为不同涂层对紫球藻的抗黏附结果,其中,图4a为对比例1制备的 水性环氧涂层的抗黏附结果,图4b为对比例2制备的含原始mxene的涂层的 抗黏附结果,图4c为实施例1制备的基于mxene防腐防污复合涂层的抗黏附 结果。空白ep上紫球藻,显着高于添加mxene的组。此外,当未修饰的ti3c2t

x

加入到ep,紫球藻的密度出现下降。对于tms/ep涂层,涂层上紫球藻密度 进一步降低。

86.图5为不同涂层对杜氏藻的抗黏附结果,其中,图4a为对比例1制备的 水性环氧涂层的抗黏附结果,图4b为对比例2制备的含原始mxene的涂层的 抗黏附结果,图4c为实施例1制备的基于mxene防腐防污复合涂层的抗黏附 结果。空白ep上杜氏藻,显着高于添加

mxene的组。此外,当未修饰的ti3c2t

x

加入到ep,杜氏藻的密度出现下降。对于tms/ep涂层,涂层上杜氏藻密度 进一步降低。

87.结合图2-图5,与水性环氧树脂涂层相比,防污防腐功能化的mxene的 加入可明显提升涂层的防污性能,涂层表面具有一定的杀菌性能。防污防腐功 能化的mxene加入水性环氧树脂后的涂层表面的细菌和藻类黏附密度均为最 低,表现出最佳的防污性能。

88.图6为不同涂层的防腐蚀性能,其中图6a为对比例1制备的水性环氧涂 层的防腐蚀性能,图6b为对比例2制备的含原始mxene的涂层的防腐蚀性能, 图6c为实施例1制备的基于mxene防腐防污复合涂层的防腐蚀性能。在涂层 表面预先用小刀划出划痕,长度“1cm”,深至q235钢片表面。将损伤后的 涂层浸没在5%氯化钠水溶液,一段时间后观察钢片表面的腐蚀情况。由图6 可以看出,水性环氧树脂涂层以及含原始mxene的水性环氧树脂涂覆的钢片 表面发生了明显的腐蚀现象。而添加防污防腐剂功能化的mxene的水性环氧 树脂涂层组并未出现腐蚀。

89.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基 本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要 求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

90.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发 明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及 其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1