一种线激光焊接晶粒设备的制作方法

1.本技术涉及激光焊接的技术领域,尤其是涉及一种线激光焊接晶粒设备。

背景技术:

2.mini&micro led作为市场前景广阔的新技术,近两年尤其受关注,micro led目前因为存在技术路线不确定和成本较高的原因,短时间内难以大规模商业化,而mini led作为小间距led产品的延伸和micro led的前奏,已经开始在lcd背光和rgb显示产品出货。

3.mini led通常由可发光的晶粒以及控制晶粒发光的pcb板组成,在mini led的生产过程中,通常需要将晶粒放置到pcb板相应的位置处,然后使用面激光产生器加热pcb板,使得pcb板上的锡膏融化,待冷却后,晶粒被焊接到pcb板上,从而实现了mini led灯珠的封装。

4.针对上述中的相关技术,发明人认为,利用面激光焊接器加热pcb板会对pcb板上的一个面进行整体加热,在面激光焊接器对pcb板上不同区域进行加热时,先被加热的区域处的热量会传递至后被加热的区域,使得pcb板上不同区域受热不均,导致晶粒的焊接质量较差。

技术实现要素:

5.为了使pcb板不同区域被均匀的加热,从而提高晶粒的焊接质量,本技术提供一种线激光焊接晶粒设备。

6.第一方面,本技术提供的一种线激光焊接晶粒设备采用如下的技术方案:一种线激光焊接晶粒设备,包括基座、支撑座、焊接机构、晶粒输送机构、pcb板输送机构和ccd检测机构,支撑座固定设置于基座上,焊接机构和ccd检测机构均沿第一方向滑移设置于支撑座上,晶粒输送机构沿第一方向滑移设置于支撑座上,pcb板输送机构沿第二方向滑移设置于基座上;晶粒输送机构用于沿第一方向将晶粒输送至焊接机构处,焊接机构用于将锡膏焊接到pcb板上并且将晶粒焊接到pcb板上,焊接机构包括线焊接激光器,ccd检测机构用于检测pcb板、锡膏以及晶粒是否对准,第一方向与第二方向均为水平方向通过采用上述技术方案,基座和支撑座为焊接机构、晶粒输送机构、pcb板输送机构和ccd检测机构提供支撑,焊接机构用于将锡膏焊接到pcb板上并且将晶粒焊接到pcb板上,ccd检测机构用于检测pcb板与晶粒是否对准,pcb板输送机构用于将pcb板输送至焊接机构处。

7.通过设置线焊接激光器,利用线焊接激光器产生线激光,并且使线激光对pcb板上待焊接的区域进行遍历扫描,实现线激光对pcb板的加热。相比于面激光的加热方式,线激光扫描加热的方式使得pcb板能够被均匀加热,使得pcb板能够均匀升温和降温,不仅有利于提高晶粒的焊接质量,而且有利于提高晶粒的焊接效率。

8.优选的,所述焊接机构包括第一直线模组、焊接组件和取料组件,所述第一直线模组沿第一方向滑移设置于所述支撑座上,所述焊接组件固定安装于所述第一直线模组的滑

台上,所述取料组件固定安装于所述支撑座上。

9.通过采用上述技术方案,取料组件用于抓取被焊接件并且使焊接件与被焊接件对齐,从而提高焊接时的准确度;焊接组件用于将焊接件与被焊接件焊接到一起,第一直线模组用于调整焊接组件的位置,从而使得焊接组件可对pcb板上的不同位置进行焊接。

10.优选的,所述焊接组件包括线焊接激光器、中空旋转平台、电动升降器、第一驱动件和焊接支架,所述焊接支架固定安装于所述第一直线模组的载台上,所述中空旋转平台固定安装于所述焊接支架上,所述第一驱动件用于驱动所述中空旋转平台的载台旋转,所述电动升降器固定安装于所述中空旋转平台上,所述线焊接激光器固定安装于所述电动升降器上。

11.通过采用上述技术方案,焊接支架用于提供支撑,中空旋转平台用于控制线焊接激光器旋转,电动升降器用于控制线焊接激光器的升降,中空旋转平台和电动升降器共同调整线焊接激光器的位置,使得线焊接激光器与被焊接位置处对焦准确,线焊接激光器用于产生激光,使得焊接件与被焊接件焊接到一起。

12.优选的,所述ccd检测机构包括第二直线模组、ccd直线模组和相机,所述第二直线模组设置于所述焊接机构的一侧,所述第二直线模组沿第一方向滑移设置于所述支撑座上,所述ccd直线模组固定安装于所述第二直线模组的滑台上,所述ccd直线模组的滑台沿竖直方向滑移,所述相机固定安装于所述ccd直线模组的载台上。

13.通过采用上述技术方案,第二直线模组沿第一方向滑移设置于支撑座上,并且ccd直线模组的滑台沿竖直方向滑移,使得相机可以在一个竖直平面内移动,从而便于相机对焊接件与被焊接件拍照,有利于提高焊接时的准确性。

14.优选的,所述pcb板输送机构包括第三直线模组,升降模组和承载板,所述第三直线模组固定安装于所述基台上,所述第三直线模组的载台可沿第二方向滑移,所述升降模组包括升降基台和升降载台,所述升降基台固定安装于所述第三直线模组的载台上,所述承载板固定安装于所述升降载台。

15.通过采用上述技术方案,使第三直线模组的载台可沿第二方向滑移,使得pcb板可以被送到焊接机构的正下方,升降载台的设置使得pcb板可以贴近被焊接件,从而使得被焊接件和pcb板能够焊接到一起,承载板用于支撑和固定pcb板。

16.优选的,所述升降模组还包括升降件和升降块,所述升降载台沿竖直方向与所述升降基台滑移连接,所述升降块设置有升降斜面,所述升降斜面与所述升降载台滑移配合,所述升降块远离所述升降斜面的一侧与所述升降基台滑移配合,所述升降件用于驱动所述升降块相对于所述升降基台滑移。

17.通过采用上述技术方案,在升降块上设置升降斜面,并且将升降块设置于升降基台与升降载台之间,使得当升降件驱动升降块移动时,升降载台随着升降块的移动而升高或降低,从而实现pcb板的升高或降低。

18.优选的,所述pcb板输送机构包括输送台、涂膏组件、第四直线模组和转动件,所述第四直线模组固定安装于所述基座上,所述转动件固定安装于所述第四直线模组的基台上,所述输送台与所述转动件固定连接,所述转动件用于驱动所述输送台转动,所述涂膏组件固定安装于所述输送台上。

19.通过采用上述技术方案,第四直线模组用于将完成涂抹锡膏的pcb板输送至焊接

组件处,涂膏组件用于将锡膏涂抹到pcb板上,输送台用于支撑和固定pcb板。

20.优选的,所述涂膏组件包括膏体送给件、涂膏架、锡膏刷、承托架、第二驱动件和第三驱动件,所述涂膏架固定安装于所述基座上,所述第二驱动件固定安装于所述涂膏架上,所述锡膏刷与所述第二驱动件固定连接,所述膏体送给件用于将锡膏输送到锡膏刷处,所述遮挡板设置于所述锡膏刷的一侧,所述遮挡板与所述涂膏架固定连接,所述承托架与所述涂膏架滑移连接,所述承托架位于所述遮挡板远离所述锡膏刷的一侧,所述第三驱动件用于驱动所述承托架相对所述涂膏架滑移。

21.通过采用上述技术方案,当需要涂抹膏体时,膏体送给件将锡膏输送至锡膏刷处,随后操作者将pcb板放置于承托架上,第三驱动件将pcb板输送到锡膏刷处,随后使第二驱动件驱动锡膏刷对pcb板上锡,在此过程中,遮挡板将多余的锡膏挡住,从而使得锡膏能够准确地涂抹到pcb板上。

22.优选的,所述晶粒输送机构包括支撑台、旋转件和第五直线模组,所述第五直线模组固定设置于所述基座上,所述旋转件固定安装于所述第五直线模组的滑台上,所述支撑台与所述旋转件固定连接,所述旋转件用于驱动所述支撑台旋转。

23.通过采用上述技术方案,支撑台用于支撑和固定带有晶粒的玻璃板,转动件的设置用于将支撑台转动到焊接机构正下方,第五直线模组用于将带有晶粒的玻璃板输送至焊接机构处,从而便于操作者将带有晶粒的玻璃板放置到支撑台上。

24.另一方面,本技术提供一种线激光焊接工艺,采用如下的技术方案:一种线激光焊接工艺,包括以下步骤:步骤一:利用机械手将粘贴有晶粒的玻璃板夹持到支撑台上,随后第五直线模组控制支撑台下降,旋转件控制支撑台旋转并且移取至取料组件的下方;步骤二:利用取料组件将抓取玻璃板,待取料组件将玻璃板抓稳后,旋转件驱动支撑台旋转回原位,随后第五直线模组驱动支撑台远离取料组件;步骤三:将pcb板放置于承载板上,随后第三直线模组驱动承载板移动到取料组件的下方;步骤四:利用第二直线模组和ccd直线模组将相机移动至合适的位置处,随后相机确认pcb板是否与玻璃板对齐,若pcb板未与玻璃板对齐,则调整第三直线模组,直至pcb板与玻璃板对齐;步骤五:利用升降模组pcb板推向玻璃板,使得玻璃板与pcb板压合到一起,随后取料组件松开玻璃板;步骤六:利用第一直线模组将线焊接激光器输送至玻璃板的上方,随后利用中空旋转平台和电动升降器使得线焊接激光器产生线激光与pcb板对焦,随后线激光将玻璃板上的晶粒焊接到pcb板上。

25.通过采用上述技术方案,利用晶粒输送机构将粘贴有晶粒的玻璃板输送至取料组件处,并且利用pcb板输送机构将pcb板输送至取料组件下,利用ccd检测机构检测玻璃板和pcb板是否对齐,最后利用线焊接激光器加热pcb板,从而实现pcb板与晶粒的焊接。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置线焊接激光器,利用线焊接激光器产生线激光,并且使线激光对pcb板上待焊接的区域进行遍历扫描,实现线激光对pcb板的加热,相比于面激光的加热方式,线

激光扫描加热的方式使得pcb板能够被均匀加热,从而提高晶粒的焊接质量;2.取料组件用于抓取被焊接件并且使焊接件与被焊接件对齐,从而提高焊接时的准确度;焊接组件用于将焊接件与被焊接件焊接到一起,第一直线模组用于调整焊接组件的位置,从而使得焊接组件可对pcb板上的不同位置进行焊接;3.第二直线模组沿第一方向滑移设置于支撑座上,并且ccd直线模组的滑台沿竖直方向滑移,使得相机可以在一个竖直平面内移动,从而便于相机对焊接件与被焊接件拍照,有利于提高焊接时的准确性。

附图说明

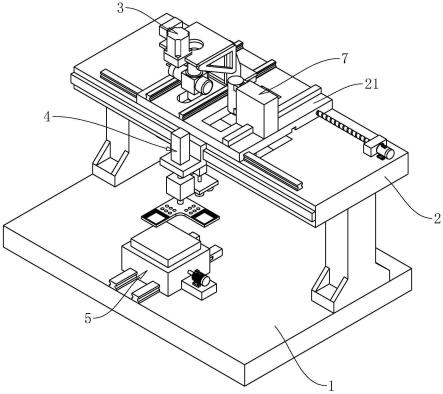

27.图1是本技术实施例1的整体结构示意图。

28.图2是本技术实施例1中焊接机构、晶粒输送机构和ccd检测机构的结构示意图。

29.图3是本技术实施例1中pcb板输送机构结构示意图。

30.图4是本技术实施例1中焊接工艺的流程图。

31.图5是本技术实施例1的焊接示意图。

32.图6是本技术实施例2的整体结构示意图。

33.图7是本技术实施例2中pcb板输送机构结构示意图。

34.图8是本技术实施例2中膏体送给件的部分剖视图。

35.图9是本技术实施例2中焊接工艺的流程图。

36.附图标记说明:1、基座;2、支撑座;21、调位直线模组;3、焊接机构;31、第一直线模组;32、焊接组件;321、焊接激光器;322、中空旋转平台;323、电动升降器;324、第一驱动件;325、焊接支架;33、取料组件;331、取料吸盘;332、取料气缸;4、晶粒输送机构;41、支撑台;42、旋转件;43、第五直线模组;5、pcb板输送机构;51、第三直线模组;52、升降模组;521、升降基台;522、升降载台;523、升降件;524、升降块;53、承载板;61、输送台;62、涂膏组件;621、膏体送给件;6211、储膏盒;6212、推压板;6213、推压件;622、涂膏架;623、锡膏刷;624、承托架;625、第二驱动件;626、遮挡板;63、第四直线模组;64、转动件;7、ccd检测机构;71、第二直线模组;72、ccd直线模组;73、相机。

具体实施方式

37.以下结合附图1-附图9对本技术作进一步详细说明。

38.本技术实施例公开一种线激光焊接晶粒设备。

39.实施例1:参照图1,一种线激光焊接晶粒设备包括基座1、支撑座2、焊接机构3、晶粒输送机构4、pcb板输送机构5和ccd检测机构7,支撑座2固定设置于基座1上,支撑座2上设置有调位直线模组21,调位直线模组21为电机驱动的直线模组,并且调位直线模组21的滑台沿第一方向滑移。焊接机构3和ccd检测机构7均安装于调位直线模组21的载台上,晶粒输送机构4沿第一方向滑移设置于支撑座2上,pcb板输送机构5沿第二方向滑移设置于支撑座2上。在本实施例中,第一方向与第二方向均为水平方向,并且第一方向与第二方向相互垂直。

40.参照图1和图2,焊接机构3用于将锡膏焊接到pcb板上并且将晶粒焊接到pcb板上,焊接机构3包括第一直线模组31、焊接组件32和取料组件33,第一直线模组31为电机丝杆驱

动的直线模组,第一直线模组31固定安装于调位直线模组21的载台上,第一直线模组31的载台沿第二方向滑移,焊接组件32固定安装于第一直线模组31的滑台上,取料组件33固定安装于支撑座2上。利用第一直线模组31调整焊接组件32的位置,从而使得焊接组件32可对pcb板上的不同位置进行焊接。

41.参照图1和图2,焊接组件32包括线焊接激光器321、中空旋转平台322、电动升降器323、第一驱动件324和焊接支架325,焊接支架325固定安装于第一直线模组31的载台上,中空旋转平台322固定安装于焊接支架325上,第一驱动件324用于驱动中空旋转平台322的载台旋转,电动升降器323固定安装于中空旋转平台322上,线焊接激光器321固定安装于电动升降器323上。中空旋转平台322和电动升降器323共同调整线焊接激光器321的位置,使得线焊接激光器321与被焊接位置处对焦准确,线焊接激光器321用于产生激光,使得焊接件与被焊接件焊接到一起。取料组件33包括取料吸盘331和取料气缸332,取料气缸332的缸体与支撑架固定连接,取料吸盘331与取料气缸332的活塞杆固定连接并且取料气缸332的活塞杆眼竖直方向伸缩。利用取料吸盘331吸取玻璃板再将玻璃板与pcb板对齐,可实现晶粒的准确焊接。

42.参照图1和图2,ccd检测机构7用于检测pcb板、锡膏以及晶粒是否对准,ccd检测机构7包括第二直线模组71、ccd直线模组72和相机73,第二直线模组71设置于焊接机构3的一侧,第二直线模组71为电机丝杆驱动的直线模组,第二直线模组71固定安装于调位直线模组21的载台上,第二直线模组71的滑台沿第二方向滑移,ccd直线模组72固定安装于第二直线模组71的滑台上,ccd直线模组72的滑台沿竖直方向滑移,相机73固定安装于ccd直线模组72的载台上。第二直线模组71沿第一方向滑移设置于支撑座2上,并且ccd直线模组72的滑台沿竖直方向滑移,使得相机73可以在一个竖直平面内移动,从而便于相机73对焊接件与被焊接件拍照,有利于提高焊接时的准确性。

43.参照图1和图3,pcb板输送机构5用于将pcb板输送至焊接机构3处,pcb板输送机构5包括第三直线模组51、升降模组52和承载板53,第三直线模组51固定安装于基台上,第三直线模组51为电机丝杆驱动的直线模组,第三直线模组51的载台可沿第二方向滑移。升降模组52包括升降基台521、升降载台522、升降件523和升降块524,升降载台522沿竖直方向与升降基台521滑移连接,升降块524设置有升降斜面,升降斜面与升降载台522滑移配合,升降块524远离升降斜面的一侧与升降基台521滑移配合,升降件523用于驱动升降块524相对于升降基台521滑移。升降基台521固定安装于第三直线模组51的载台上,承载板53固定安装于升降载台522。使第三直线模组51的载台可沿第二方向滑移,使得pcb板可以被送到焊接机构3的正下方,升降载台522的设置使得pcb板可以贴近被焊接件,从而使得被焊接件和pcb板能够焊接到一起,承载板53用于支撑和固定pcb板。

44.参照图1和图2,晶粒输送机构4用于沿第一方向将晶粒输送至焊接机构3处,晶粒输送机构4包括支撑台41、旋转件42和第五直线模组43,第五直线模组43固定设置于支撑座2上,第五直线模组43为电机丝杆驱动的直线模组,第五直线模组43的滑台沿第二方向滑移,旋转件42固定安装于第五直线模组43的滑台上,在本实施例中,旋转件42为伺服电机,支撑台41与旋转件42的输出轴固定连接,旋转件42用于驱动支撑台41旋转。支撑台41用于支撑和固定带有晶粒的玻璃板,旋转件42的设置用于将支撑台41转动到焊接机构3正下方,第五直线模组43用于将带有晶粒的玻璃板输送至焊接机构3处,从而便于操作者将带有晶

粒的玻璃板放置到支撑台41上。

45.参照图4和图5,本实施例还公开一种线激光焊接工艺,包括以下步骤:步骤一:利用机械手将粘贴有晶粒的玻璃板夹持到支撑台41上,随后第五直线模组43控制支撑台41下降,旋转件42控制支撑台41旋转并且移取至取料组件33的下方;步骤二:利用取料组件33将抓取玻璃板,待取料组件33将玻璃板抓稳后,旋转件42驱动支撑台41旋转回原位,随后第五直线模组43驱动支撑台41远离取料组件33;步骤三:将pcb板放置于承载板53上,随后第三直线模组51驱动承载板53移动到取料组件33的下方;步骤四:利用第二直线模组71和ccd直线模组72将相机73移动至合适的位置处,随后相机73确认pcb板是否与玻璃板对齐,若pcb板未与玻璃板对齐,则调整第三直线模组51,直至pcb板与玻璃板对齐;步骤五:利用升降模组52pcb板推向玻璃板,使得玻璃板与pcb板压合到一起,随后取料组件33松开玻璃板;步骤六:利用第一直线模组31将线焊接激光器321输送至玻璃板的上方,随后利用中空旋转平台322和电动升降器323使得线焊接激光器321产生线激光与pcb板对焦,随后线激光将玻璃板上的晶粒焊接到pcb板上本技术实施例一种线激光焊接晶粒设备的实施原理为:基座1和支撑座2为焊接机构3、晶粒输送机构4、pcb板输送机构5和ccd检测机构7提供支撑,焊接机构3用于将晶粒焊接到pcb板上,ccd检测机构7用于检测pcb板是否与晶粒对准,pcb板输送机构5用于将pcb板输送至焊接机构3处。

46.通过设置线焊接激光器,利用线焊接激光器产生线激光,并且使线激光对pcb板上待焊接的区域进行遍历扫描,实现线激光对pcb板的加热。相比于面激光的加热方式,线激光扫描加热的方式使得pcb板能够被均匀加热,使得pcb板能够均匀升温和降温,不仅有利于提高晶粒的焊接质量,而且有利于提高晶粒的焊接效率。

47.实施例2:参照图6和图7,本实施例与实施例1的不同之处在于pcb板输送机构5不同,pcb板输送机构5包括输送台61、涂膏组件62、第四直线模组63和转动件64,第四直线模组63固定安装于基座1上,转动件64固定安装于第四直线模组63的基台上,在本实施例中,转动件64为伺服电机,转动件64的缸体与第四直线模组63的基台固定连接,输送台61与转动件64的输出轴固定连接,转动件64用于驱动输送台61转动,涂膏组件62固定安装于输送台61上。

48.参照图6和图7,涂膏组件62用对pcb板涂抹锡膏,涂膏组件62包括膏体送给件621、涂膏架622、锡膏刷623、承托架624、遮挡板626、第二驱动件625和第三驱动件,涂膏架622固定安装于基座1上,第二驱动件625固定安装于涂膏架622上,锡膏刷623与第二驱动件625固定连接,在本实施例中,第二驱动件625为伺服电机,第二驱动件625的输出轴与锡膏刷623固定连接,遮挡板626设置于锡膏刷623的一侧,遮挡板626上开设有透过孔,遮挡板626与涂膏架622固定连接,承托架624与涂膏架622滑移连接,承托架624位于遮挡板626远离锡膏刷623的一侧,第三驱动件用于驱动承托架624相对涂膏架622滑移,在本实施例中,第三驱动件为直线电机,承托架624与直线电机的动子固定连接。

49.当需要涂抹膏体时,膏体送给件621将锡膏输送至锡膏刷623处,随后操作者将pcb

板放置于承托架624上,第三驱动件将pcb板输送到锡膏刷623处,随后使第二驱动件625驱动锡膏刷623对pcb板上锡,在此过程中,遮挡板626将多余的锡膏挡住,从而使得锡膏能够准确地涂抹到pcb板上。

50.参照图7和图8,膏体送给件621用于将锡膏输送到锡膏刷623处,膏体送给件621包括储膏盒6211、送膏管(图中未示出)、推压板6212和推压件6213,储膏盒6211设置于锡膏刷623远离遮挡板626的一侧,储膏盒6211上开设有储膏腔,储膏盒6211靠近锡膏刷623的一侧开设有连通孔,推压板6212容置于储膏腔中,推压件6213与储膏盒6211固定连接,推压件6213用于驱动推压板6212移动,送膏管连接于连通孔与锡膏刷623之间。将锡膏储存于储膏腔中,然后利用推压件6213驱动推压板6212对储膏腔进行压缩,从而使得锡膏从挤压到送膏管中,从而涂抹到锡膏刷623上,有利于锡膏刷623上锡膏的补充。

51.参照图9,本实施例还公开一种线激光焊接工艺,包括以下步骤:步骤一:利用机械手将粘贴有晶粒的玻璃板夹持到支撑台41上,随后第五直线模组43控制支撑台41下降,旋转件42控制支撑台41旋转并且移取至取料组件33的下方;步骤二:利用取料组件33将抓取玻璃板,待取料组件33将玻璃板抓稳后,旋转件42驱动支撑台41旋转回原位,随后第五直线模组43驱动支撑台41远离取料组件33;步骤三:将pcb板放置于承托架624上,第三驱动件将pcb板输送到锡膏刷623的下方,随后锡膏刷623将锡膏刷623到pcb板上,在此过程中,遮挡板626将多余的锡膏挡住;步骤四:第三驱动件将pcb板送离锡膏刷623,然后利用第四直线模组63和转动件64将pcb板输送至取料组件33的下方;步骤五:利用第二直线模组71和ccd直线模组72将相机73移动至合适的位置处,随后相机73确认pcb板是否与玻璃板对齐,若pcb板未与玻璃板对齐,则调整第三直线模组51,直至pcb板与玻璃板对齐;步骤六:利用升降模组52pcb板推向玻璃板,使得玻璃板与pcb板压合到一起,随后取料组件33松开玻璃板;步骤七:利用第一直线模组31将线焊接激光器321输送至玻璃板的上方,随后利用中空旋转平台322和电动升降器323使得线焊接激光器321产生线激光与pcb板对焦,随后线激光将玻璃板上的晶粒焊接到pcb板上。

52.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1