高效率超重力离心分离器的生产工艺的制作方法

1.本发明涉及物料分离技术领域,更具体地说,涉及高效率超重力离心分离器的生产工艺。

背景技术:

2.制药行业,总体说来,不外乎是萃取与合成着两种工艺过程的实现。

3.萃取:是将植物或动物体内有药用价值的物质提取出来的过程。而我们中药的熬煎过程实际就是简单的萃取。

4.如:从黄姜中萃取“皂甙”首先将黄姜清洗、粉碎,经过酸解或酶解,使其木质细胞壁被破坏(破壁处理),将处理后的黄姜侵泡在有机溶剂中,细胞内的“皂甙”物质,被溶剂溶出。最后将溶剂加温汽化转移,就可以得到相对纯洁的“皂甙”,这个过程就是苯取。在萃取的过程中,溶剂中会混入一定量的水。

5.合成:是将两种不同的化学制品合成为一个全新的化学制品。

6.如:“维生素a的生产过程,“维生素a以“β-紫罗兰酮”为基本原料,经过与乙炔气进行反应,在醇纳的催化下与c5醛缩合生成“维生素a醋酸酯”“维生素a”不溶于水,只溶于醇、醚、烃、卤代烃等大多数有机溶剂。因此在它的合成反应中都只能在有机溶剂中进行,而部分反应剂和催化剂是与水相溶的,所以反应后的溶剂中将存在大量的水,而对于“β-紫罗兰酮”精确控制要求溶剂必须在无水和单一的状态之下。所以,在溶剂被使用后就无法再次使用了。

7.制药行业对有机溶剂的使用广泛且严格,现有技术中通常采用精馏塔的方式来实现分离,但是对于场地、设备要求严格,且分离效率并不高。

技术实现要素:

8.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供高效率超重力离心分离器的生产工艺,可以实现快速生产出满足高效分离需求的分离器,整个设备采用可拆卸、可清洗的结构,显著延长使用寿命,并采用特殊的测试方式来对分离效果进行可视化的测试,有利于直观的展示测试过程,进而对生产工艺进行反馈调节,以获得最佳的分离效果,利用设备中的高速旋转,产生的被分离精馏液体的重力加速度,来替代精馏塔将精馏液从高空向地面抛酒的自由落体的运动速度,机械力的旋转加速,使其对处理液极大的加速度,大大增加了液体自身的运动能量,这个能量在液体与汽相交换的传质过程中,加大了传质的能力,从而,提高了传质的效率与结果,同时利用蜂窝状结构的动圈和静圈相配合,大大提高传质面积,从而明显提升分离效率。

9.2.技术方案为解决上述问题,本发明采用如下的技术方案。

10.高效率超重力离心分离器的生产工艺,所述分离器包括动圈、静圈、锥形动盘、锥

形静盘、v形液体分布器、壳体、传动轴、轴承组件以及密封机盖,其生产工艺包括以下步骤:s1、各零部件下料、按图样加工;s2、动圈小孔采用多组模具连续自动冲压成型;s3、动圈、静圈蜂窝冲压成型,可根据设计图样要求采用双面成型;s4、静圈百叶片冲压成型,可根据图样要求调整冲压模具,获得各种精度满足要求的百叶片尺寸;s5、动圈、静圈采用自制手动卷板机卷制成型并进行焊接;s6、动圈环与锥形动盘焊接,根据尺寸大小可采用变位机自动焊或手工焊接;s7、静环与锥形静盘焊接,根据尺寸大小可采用变位机自动焊或手工焊接;s8、根据图样位置,焊接动圈与锥形动盘和动环组件,动圈从最内侧点固焊接到外侧;s9、动圈组件动平衡试验,配重采用焊接配重,试验结果满足图样或标准要求;s10、静环与锥形静盘焊接组件与v形液体分布器、静圈焊接,静圈从最内侧点固焊接到外侧;s11、壳体组件制造按图样和容器的制造工艺进行,主要有卷制、焊接、机加工、无损检测工序;s12、安装传动轴、电机,采用下轴承、密封垫圈、盖板、螺栓、螺母固定;s13、首先采用销键安装最下层动圈组件,简单盘车后采用螺栓固定最下层静圈组件,然后根据图样依次安装第二层动圈、静圈组件,按此方法将各动圈、静圈组件安装完毕;s14、顶部轴承座与密封机盖组件加工、焊接;s15、安装密封机盖组件,包括上轴承、密封垫圈、螺栓、螺母;s16、按图样要求进行压力试验;s17、性能测试:先按搅拌装置要求进行转动测试,后模拟运行工况测试;s18:后处理。

11.进一步的,所述步骤s2中动圈小孔的尺寸大小为0.8-1.5mm。

12.进一步的,所述步骤s5中动圈、静圈卷制成型后成型点固4~5点,采用自动焊进行焊接。

13.进一步的,所述步骤s8和s10中的动圈和静圈均从最内侧点固焊接到外侧。

14.进一步的,所述步骤s12中传动轴安装后保证其垂直度不大于0.5mm/m,传动轴安装后进行测量和调整。

15.进一步的,所述步骤s17中的性能测试步骤如下:a、将测试液体和测试气体分别输送至分离器内,然后启动传动轴进行高速旋转;b、观察测试液体和测试气体在分离器内的可视化混合效果;c、最后通过分析分离后的液体和气体,表征出分离器的分离效果。

16.进一步的,所述测试液体为无色或者浅色液体,所述测试气体为夹带有色粉末的气体。

17.进一步的,所述有色粉末优选为可溶解于测试液体内的深色粉末。

18.进一步的,所述测试气体为有色气体和无色气体的混合气体,所述有色气体可溶解于测试液体中,且无色气体不可溶解于测试液体中。

19.进一步的,所述测试液体为两种有色液体或者一种有色液体和一种无色液体的混合液体,且两种液体之间互溶但是沸点保持差异,所述测试气体为高温蒸汽。

20.3.有益效果相比于现有技术,本发明的优点在于:本方案可以实现快速生产出满足高效分离需求的分离器,整个设备采用可拆卸、可清洗的结构,显著延长使用寿命,并采用特殊的测试方式来对分离效果进行可视化的测试,有利于直观的展示测试过程,进而对生产工艺进行反馈调节,以获得最佳的分离效果,利用设备中的高速旋转,产生的被分离精馏液体的重力加速度,来替代精馏塔将精馏液从高空向地面抛酒的自由落体的运动速度,机械力的旋转加速,使其对处理液极大的加速度,大大增加了液体自身的运动能量,这个能量在液体与汽相交换的传质过程中,加大了传质的能力,从而,提高了传质的效率与结果,同时利用蜂窝状结构的动圈和静圈相配合,大大提高传质面积,从而明显提升分离效率。

附图说明

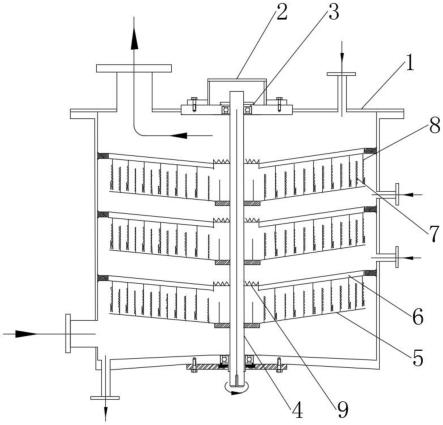

21.图1为本发明的结构示意图;图2为本发明的流程示意图;图3为本发明混合装置的结构示意图;图4为本发明抛粉球的结构示意图。

22.图中标号说明:1壳体、2密封机盖、3轴承组件、4传动轴、5锥形动盘、6锥形静盘、7动圈、8静圈、9 v形液体分布器、01气流盒盖、02储粉盒体、03电磁铁组件、04气管、05悬挂绳、06抛粉球、061高弹半球、062吸粉半球、063环形磁铁。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

26.实施例1:

请参阅图1-2,高效率超重力离心分离器的生产工艺,分离器包括动圈7、静圈8、锥形动盘5、锥形静盘6、v形液体分布器9、壳体1、传动轴4、轴承组件3以及密封机盖2,其生产工艺包括以下步骤:s1、各零部件下料、按图样加工;s2、动圈7小孔采用多组模具连续自动冲压成型,尺寸大小为0.8-1.5mm,冲压后基本无变形;s3、动圈7、静圈8蜂窝冲压成型,可根据设计图样要求采用双面成型;s4、静圈8百叶片冲压成型,可根据图样要求调整冲压模具,获得各种精度满足要求的百叶片尺寸;s5、动圈7、静圈8采用自制手动卷板机卷制成型,成型点固一般4~5点,采用自动焊进行焊接;s6、动圈7环与锥形动盘5焊接,根据尺寸大小可采用变位机自动焊或手工焊接;s7、静环与锥形静盘6焊接,根据尺寸大小可采用变位机自动焊或手工焊接;s8、根据图样位置,焊接动圈7与锥形动盘5和动环组件,动圈7从最内侧点固焊接到外侧;s9、动圈7组件动平衡试验,配重采用焊接配重,试验结果满足图样或标准要求;s10、静环与锥形静盘6焊接组件与v形液体分布器9、静圈8焊接,静圈8从最内侧点固焊接到外侧;s11、壳体1组件制造按图样和容器的制造工艺进行,主要有卷制、焊接、机加工、无损检测工序;s12、安装传动轴4、电机,采用下轴承、密封垫圈、盖板、螺栓、螺母固定,传动轴4安装后保证其垂直度不大于0.5mm/m,传动轴4安装后进行测量和调整;s13、首先采用销键安装最下层动圈7组件,简单盘车后采用螺栓固定最下层静圈8组件,然后根据图样依次安装第二层动圈7、静圈8组件,按此方法将各动圈7、静圈8组件安装完毕;s14、顶部轴承座与密封机盖2组件加工、焊接;s15、安装密封机盖2组件,包括上轴承、密封垫圈、螺栓、螺母;s16、按图样要求进行压力试验真空测试;s17、性能测试:先按搅拌装置要求进行转动测试,后模拟运行工况测试;s18:后处理。

27.步骤s17中的性能测试步骤如下:a、将测试液体和测试气体分别输送至分离器内,然后启动传动轴4进行高速旋转;b、观察测试液体和测试气体在分离器内的可视化混合效果;c、最后通过分析分离后的液体和气体,表征出分离器的分离效果。

28.测试液体为无色或者浅色液体,测试气体为夹带有色粉末的气体。

29.有色粉末优选为可溶解于测试液体内的深色粉末,通过观察测试液体从分离器排出后的颜色变化,颜色越深代表溶解的有色粉末越多,也就代表测试气体和测试液体之间的接触效果更好。

30.请参阅图3,测试气体通过混合装置添加,混合装置包括气流盒盖01以及储粉盒体

02,储粉盒体02内盛放有有色粉末,储粉盒体02上端安装有电磁铁组件03,储粉盒体02内端固定连接有多根均匀分布的悬挂绳05,悬挂绳05下端固定连接有抛粉球06,储粉盒体02左右两端均连通有气管04;请参阅图4,抛粉球06包括高弹半球061、吸粉半球062以及环形磁铁063,高弹半球061和吸粉半球062之间上下对称连接,且环形磁铁063镶嵌连接于高弹半球061和吸粉半球062之间。

31.高弹半球061具备一定的弹性,例如橡胶材质,吸粉半球062利用表面多孔隙的特点可以夹带上一定的有色粉末,并在高弹半球061撞击到储粉盒体02上时利用弹力使得有色粉末脱落,然后在空间内均匀分布,同时抛粉球06整体反复升降引起的空气流动,在一定程度上也会改善有色粉末在气体内的分布,值得注意的是,相邻抛粉球06上的环形磁铁063可以在磁极分布上保持相反,在电磁铁组件03施加正向磁场时,部分抛粉球06上升部分抛粉球06下降,施加反向磁场时相反,这样可以使得有色粉末的分布始终保持连续且均匀,从而间接提高后续的测试效果。

32.实施例2:测试气体为有色气体和无色气体的混合气体,有色气体可溶解于测试液体中,且无色气体不可溶解于测试液体中,该实施例中,有色气体溶解于测试液体中,因此当测试气体从分离器中排出后颜色越淡,则表征分离效果越好,反之越差。

33.实施例3:测试液体为两种有色液体或者一种有色液体和一种无色液体的混合液体,且两种液体之间互溶但是沸点保持差异,测试气体为高温蒸汽,进一步贴合实际的制药过程,高沸点的液体仍保持液体状态,低沸点的液体随蒸汽同步排出,观察液体的颜色分布情况即可表征出分离效果。

34.本发明可以实现快速生产出满足高效分离需求的分离器,整个设备采用可拆卸、可清洗的结构,显著延长使用寿命,并采用特殊的测试方式来对分离效果进行可视化的测试,有利于直观的展示测试过程,进而对生产工艺进行反馈调节,以获得最佳的分离效果,利用设备中的高速旋转,产生的被分离精馏液体的重力加速度,来替代精馏塔将精馏液从高空向地面抛酒的自由落体的运动速度,机械力的旋转加速,使其对处理液极大的加速度,大大增加了液体自身的运动能量,这个能量在液体与汽相交换的传质过程中,加大了传质的能力,从而,提高了传质的效率与结果,同时利用蜂窝状结构的动圈和静圈相配合,大大提高传质面积,从而明显提升分离效率。

35.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1