七轴焊接机器人系统的制作方法

1.本实用新型涉及焊接机器人技术领域,特别涉及一种七轴焊接机器人系统。

背景技术:

2.随着智能制造的迅猛发展,越来越多的传统制造业开始引入智能设备来实现生产自动化。在工业领域中,对于传统的焊接加工,其同样也已经涌现出很多了自动化焊接装置。其中,比较传统的焊接方式是人工固定焊接工件后,工人通过操控焊笔来实现自动化焊接,这种方法的焊接装置机械结构简单,易于实现。然而,此种方法通常是通过丝杆来改变焊枪的位姿,一般为三轴的自由度,自由度低,不利于实现更精准和更灵活的焊接工艺要求。

3.现有技术中提出了将需要堆焊的工件依次定位排列固定在焊接平台上,然后通过设置8个数控电机进行焊接,以提高整个系统的自由度,然而,此种设置从某种程度上增加了整个系统的焊接自由度,却缺乏自动上下料的功能,并且此种设置体积庞大,焊接效率较低。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术的焊接机器人无法兼顾自动上下料功能与焊接自由度、焊接效率较低的缺陷,提供一种七轴焊接机器人系统。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.本实用新型提供一种七轴焊接机器人系统,包括:上料装置、变位机和六轴焊接机器人;

7.所述上料装置包括第一传动机构,所述第一传动机构用于将待加工工件传送至目标位置;

8.所述上料装置还包括上料机,所述上料机包括夹爪和运动机构,所述运动机构包括直线运动机构和旋转机构,所述直线运动机构与所述旋转机构相连,以配合带动所述夹爪进行直线运动或旋转运动,所述夹爪用于从所述目标位置获取所述待加工工件;

9.所述变位机包括卡盘,所述卡盘用于夹持所述待加工工件,所述变位机用于旋转所述待加工工件,以配合所述六轴焊接机器人对所述待加工工件进行焊接。

10.较佳地,所述六轴焊接机器人的焊枪前部设置有用于感测本体到所述待加工工件之间的距离值的激光跟踪传感器;

11.所述六轴焊接机器人还包括控制器,所述控制器用于获取所述距离值,并发送距离纠正指令至所述六轴焊接机器人,以纠正所述焊枪与所述待加工工件的焊缝之间的对准偏差。

12.较佳地,所述直线运动机构包括x方向运动机构、y方向运动机构和z方向运动机构,分别用于带动所述夹爪沿x方向、y方向和z方向运动。

13.较佳地,所述第一传动机构包括直线电机环形线,所述直线电机环形线上设置有

用于承载所述待加工工件的直线电机滑块,所述直线电机环形线用于将所述直线电机滑块传动至目标位置。

14.较佳地,所述上料机底部包括位于所述第一传动机构和所述变位机之间的导轨;

15.所述上料机沿所述导轨在所述第一传动机构和所述变位机之间进行移动。

16.较佳地,所述系统还包括下料装置,所述下料装置包括与所述第一传动机构的传送方向相反第二传动机构;

17.所述上料机还用于将加工完的工件运送至所述第二传动机构以进行下料。

18.较佳地,所述变位机包括主动端和与所述主动端相对设置的从动端,所述主动端和所述从动端相面对的一侧分别设置有卡盘,以将所述待加工工件固定在所述主动端与所述从动端之间,所述主动端包括伺服系统,所述伺服系统用于旋转所述待加工工件。

19.较佳地,所述系统还包括工件托架,所述工件托架位于在所述主动端和所述从动端之间。

20.较佳地,所述卡盘为三爪卡盘。

21.较佳地,设置于所述直线电机环形线上的所述直线电机滑块的数量可调。

22.本实用新型的积极进步效果在于:本实用新型提供的七轴焊接机器人系统将六轴焊接机器人与可旋转工件的变位机进行组合,从而形成一个七轴的高自由度装置,同时,上述七轴焊接机器人系统的上料机包括运动机构和旋转机构,从而能够在任意方向进行工件运输,兼顾了自动上下料功能与焊接自由度,并且系统占用空间较小,能够适应多类工件的焊接,提高了进行焊接的整体效率。

附图说明

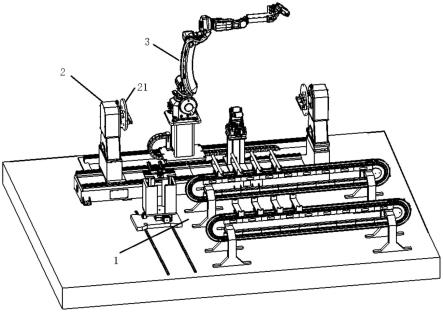

23.图1为本实用新型一实施例的七轴焊接机器人系统的整体结构示意图。

24.图2为本实用新型一实施例的七轴焊接机器人系统的上料装置的结构示意图。

25.图3为本实用新型一实施例的七轴焊接机器人系统的变位机与六轴焊接机器人的结构示意图。

具体实施方式

26.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

27.本实施例公开了一种七轴焊接机器人系统,图1和图2分别示出了本实施例中的七轴焊接机器人系统的整体结构示意图及其上料装置1的具体结构示意图。

28.参见图1和图2,该七轴焊接机器人系统包括:上料装置1、变位机2和六轴焊接机器人3;

29.上料装置1具体包括第一传动机构11,第一传动机构11用于将待加工工件传送至目标位置;

30.上料装置1还包括上料机12,上料机12包括夹爪121和运动机构122,运动机构122包括直线运动机构1221和旋转机构1222,直线运动机构1221与旋转机构1222相连,以配合带动夹爪121进行直线运动或旋转运动,夹爪121用于从目标位置获取待加工工件;

31.变位机2包括卡盘21,卡盘21用于夹持待加工工件,变位机2用于旋转待加工工件,以配合六轴焊接机器人3对待加工工件进行焊接。

32.本实施例以对管状的焊接工件进行焊接的具体流程为例来对上述七轴焊接机器人系统的各部件进行详细说明。

33.应当理解的是,本实施例中的工件形状仅作举例说明之用,并不因此将其限制于此,具体工件的形状及类型可以取决于实际生产中的需要。

34.参见图2,在一种优选实施方式中,第一传动机构11包括直线电机环形线111,直线电机环形线111上设置有用于承载待加工工件的直线电机滑块112,直线电机环形线111用于将直线电机滑块112传动至目标位置。

35.优选地,可以根据工件数量的多少来调整直线电机滑块112的数量,以提高第一传动机构11的工件传动效率。

36.在具体实施过程中,直线电机滑块112的上表面包括能够容纳工件的半圆形凹槽,管状工件被放置于凹槽内,以随直线电机环形线111进行传动。当直线电机环形线111将直线电机滑块112及其上的管状工件运送至目标位置,即上料机12的边沿时,上料机12通过夹爪121的抓取动作获取该管状工件。夹爪121获取到管状工件后,通过运动机构122带动工件做直线和/或旋转运动,以将工件运送至变位机2等待加工。

37.在一种优选实施方式中,直线运动机构1221包括x方向运动机构12211、y方向运动机构12212和z方向运动机构12213,分别用于带动夹爪121沿x方向、y方向和z方向运动。

38.具体地,当管状工件运动到目标位置时,z方向运动机构12213开始从第一位置向上运动至第二位置,然后上料机12的旋转机构1222开始顺时针旋转,此时夹爪121张开。当夹爪121旋转一定角度至面向管状工件的正上方,则z方向运动机构12213开始向下运动,直至夹爪121抓住目标位置处的管状工件,此时,z方向运动机构12213再次向上运动回到第二位置,然后旋转机构1222带动夹爪121逆时针旋转相同的角度,并在夹爪121旋转结束后,x方向运动机构12211开始运动,将管状工件运送至变位机2。

39.需要说明的是,虽然本实施例中的夹爪121设置在x方向运动机构12211,但是在具体实施过程中,可以根据生产的需要将夹爪121设置在运动机构的任意位置,即,可以将夹爪121设置在直线运动机构1221或旋转机构1222的任意位置。还可以设置多个夹爪121,其具体位置根据实际需要进行相应设置。

40.此外,在使用夹爪121夹取工件的过程中,x方向运动机构12211、y方向运动机构12212、z方向运动机构12213和旋转机构1222之间的运动顺序与每一机构的运动时间同样可根据夹爪121的设置位置及数量进行任意设置。

41.在因上料机12与变位机2相距较远无法直接传送工件的情况下,作为一种较佳的实施方式,上料机12底部包括位于第一传动机构11和变位机2之间的导轨123;

42.上料机12沿导轨123在第一传动机构11和变位机2之间进行移动,从而将工件从第一传动机构11处运送至变位机2。

43.在另一种优选实施例中,上述系统还包括下料装置,下料装置包括与第一传动机构11的传送方向相反第二传动机构110;

44.上料机12还用于将加工完的工件运送至第二传动机构110以进行下料。

45.在本实施例中,第二传动机构110与第一传动机构11构造相同但传送方向相反,但第二传动机构110也可为其他构造,此处不对其作具体限制,只要其能够实现按照上料的轨迹进行逆向运动,从而将加工完成的工件反向运输至焊接成品堆料区即可。

46.在一种较佳实施方式中,如图3所示,变位机2包括主动端22和与主动端22相对设置的从动端23,主动端22和从动端23相面对的一侧分别设置有卡盘21,以将待加工工件固定在主动端22与从动端23之间,主动端22包括伺服系统(图中未示出),伺服系统用于旋转待加工工件。

47.具体地,变位机2的端部具备卡盘21,且有主动端22和从动端23的区别。其中,六轴工业机器人3的焊枪31的位姿可以在空间中实现六自由度,从而,主动端22的伺服系统与六轴工业机器人3组合成一个七轴的高自由度装置。针对管状工件进行自动化焊接操作时,为了方便六轴工业机器人3末端的焊枪31更精确地对准焊缝,变位机2中主动端22的伺服系统可以通过旋转管状工件来调整焊缝与焊枪31之间的位置关系。管转工件在安装至变位机2后会随着主动端22的伺服系统而旋转,从而实现整个焊接系统的其自由度。

48.优选地,上述卡盘21为三爪卡盘,以降低成本和施工难度。

49.优选地,上述系统还包括工件托架33,工件托架33位于主动端22和从动端23之间,具有支撑工件的功能,以防止工件在焊接过程中因自身重力的影响而产生弯曲。

50.为了更精确地实现焊缝寻位,在一种优选的实施方式中,上述系统还包括激光跟踪的功能。

51.具体地,六轴焊接机器人3的焊枪31前部设置有用于感测本体到待加工工件之间的距离值的激光跟踪传感器32;

52.六轴焊接机器人3还包括控制器(图中未示出),控制器用于获取上述距离值,并发送距离纠正指令至六轴焊接机器人3,以纠正焊枪31与待加工工件的焊缝之间的对准偏差。

53.本实施方式中的系统基于激光三角反射式原理,通过激光跟踪传感器32获取焊缝的三维测量值。其中,激光跟踪传感器32以预设的距离安装在焊枪31的前部,故其可以感测到传感器本体到工件之间的距离,从而使得处理器能够计算检测到的焊缝与焊枪31之间的偏差来输出偏差数据,并通过运动规划来使六轴工业机器人3执行完成对待加工工件的焊缝之间的对准偏差的纠正动作。

54.在具体实施过程中,还可以将上述七轴焊接机器人系统划分为装配区和焊接区,装配区包括上料装置1,主要用于完成工件的上料过程;焊接区的包括变位机2和六轴焊接机器人3,主要用于实现对工件的焊接过程,从而更好地对系统布置进行规划。

55.但需要说明的是,上述划分仅作举例说明只用,并不因此将其限制于此。

56.本实用新型提供的七轴焊接机器人系统将六轴焊接机器人与可旋转工件的变位机进行组合,从而形成一个七轴的高自由度装置,同时,上述七轴焊接机器人系统的上料机包括运动机构和旋转机构,从而能够在任意方向进行工件运输,兼顾了自动上下料功能与焊接自由度,并且系统占用空间较小,能够适应多类工件的焊接,提高了进行焊接的整体效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1