降低裂纹的外延方法及其外延片与流程

1.本发明涉及半导体技术领域,尤其涉及一种降低裂纹的外延方法及其外延片。

背景技术:

2.gan作为第三代半导体材料,具有高禁带宽度、高临界击穿电场、高载流子饱和迁移速度以及高热导率和直接带隙等特点,在高温、高频、大功率微电子器件以及高性能光电子器件领域具有很大的应用前景。sic衬底由于和gan的晶格失配度小、热导率高,是目前gan异质外延最理想的衬底材料。但由于sic衬底比gan的热膨胀系数要小,热失配达33.1%,会导致gan外延层中存在较大的张应力,进而导致外延层产生裂纹,对半导体器件性能产生不良影响。

3.现有技术通过优化缓冲层技术来改善薄膜的结晶质量和应力状态,但是随着gan外延层厚度增加,外延层仍旧避免不了出现裂纹,难以获得高质量的gan外延层。

4.因此,如何获得高质量gan外延层,成为现有技术需要解决的问题。

技术实现要素:

5.为了解决上述问题,本发明提出一种降低裂纹的外延方法及其外延片,能够获得高质量gan外延层。

6.为了解决上述问题,本发明提出一种外延方法,包括如下步骤:提供衬底;在所述衬底表面生长前置层;降温,以释放所述前置层中的应力;以及升温后继续形成外延层。

7.为了解决上述问题,本发明提出一种外延片,包括衬底和衬底表面的外延层,在所述衬底和外延层之间还包括具有热失配裂纹的前置层。

8.上述技术方案通过在缓冲层和外延层中间设置前置层,通过热处理前置层使得前置层在降温过程中产生裂纹,然后在具有裂纹的前置层上外延生长外延层,通过前置层提前释放衬底上的应力。降低了外延生长因裂纹导致外延片报废的几率,提高了生产良率,降低了生产成本。

附图说明

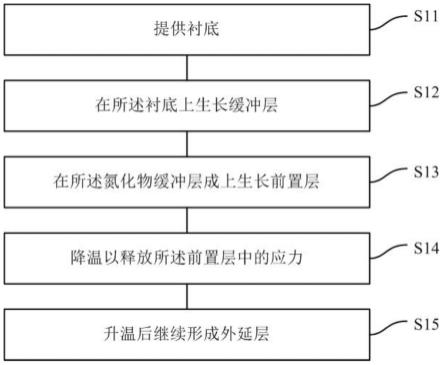

9.附图1所示是本发明所述外延方法的具体实施方式的实施步骤示意图。

10.附图2a~图2f所示是本发明所述外延方法的具体实施方式的工艺流程图。

具体实施方式

11.下面结合附图对本发明提供的降低裂纹的外延方法及其外延片的具体实施方式做详细说明。

12.附图1所示是本发明所述外延方法的具体实施方式的实施步骤示意图,包括如下步骤:步骤s11,提供衬底;步骤s12,在所述衬底上生长缓冲层;步骤s13,在所述缓冲层成上生长前置层;步骤s14,降温以释放所述前置层中的应力;步骤s15,升温后继续形成外延层。

13.附图2a~附图2f所示是本发明所述外延方法的具体实施方式的工艺流程图。

14.附图2a所示,并参考步骤s11,提供衬底20。所述衬底20的材料为sic、蓝宝石、以及单晶硅的任意一种。作为一种具体实施方式,选用sic作为衬底材料,与外延层有最小的热失配和晶格失配。在其他的具体实施方式中,还可以选用蓝宝石或单晶硅作为衬底材料。

15.附图2b所示,并参考步骤s12,在所述衬底20上生长缓冲层29。作为一种具体实施方式,在所述衬底20上生长缓冲层29的步骤中,进一步包括如下步骤:将所述衬底20置于mocvd反应腔,对所述衬底20进行氢气热处理1分钟-10分钟,热处理温度1000℃-1200℃;交替循环通入al源和in源,生长温度为750℃-1050℃,通入al源,维持5s-15s,关闭al源,通入in源,维持2s-5s,关闭in源,通入al源,位处5s-15s。上述步骤获得的缓冲层29总厚度为5纳米-200纳米。在其他的具体实施方式中,热处理时间还可以为15分钟或20分钟,热处理温度还可以为1200℃-1600℃或1600℃-2000℃;交替循环通入al源和in源的次数还可以为5次或7次;缓冲层厚底还可以为200纳米-500纳米,生长温度还可以为1050℃-1150℃。

16.附图2c所示,并参考步骤s13,在所述缓冲层29成上生长前置层21。本步骤的生长温度为t1。作为一种具体实施方式,前置层21的材料为氮化物,并进一步选自于aln、gan、inn以及上述材料的三元或四元化合物中的一种。作为一种具体实施方式,前置层21为gan层,厚度500纳米-800纳米,生长温度t1的范围是1050℃-1150℃。在其他的具体实施方式中,前置层21还可以为aln或inn,厚度还可以为800纳米-1000纳米;生长温度还可以为1150℃-1250℃。

17.附图2d所示,并参考步骤s14,降温以释放所述前置层中的应力。本步骤在氢气气氛中进行,降温的目标温度为t2。降温后前置层21因降温过程中产生的应力而出现裂纹。前置层21在降温过程中产生裂纹,然后在具有裂纹的前置层上继续外延生长外延层,可以通过前置层21提前释放衬底20上的应力。并且,常规应力改善一般采用多层缓冲层生长改善,虽然多层缓冲层在一定程度上可以缓解外延层部分应力,但是多层缓冲层会增大外延层漏电通道,上述技术方案由于采用了前置层,可以减少缓冲层的层数,从而改善外延层漏电通道,提高器件性能。

18.降温可以采用一步降温或分阶段降温,以释放前置层中的应力,并优选为分阶段降温。作为一种具体实施方式,进一步包括如下分阶段降温的步骤:温度先从t1降低到t4(900℃-1050℃),降温速率小于1℃/s,在n2氛围中实施;然后t4降低到t3(700℃-900℃),降温速率为1℃/s-1.5℃/s,在n2或h2氛围中实施;最后t3降低到t2(400℃-700℃),降温速率为1.5℃/s-2℃/s,在h2氛围中实施。

19.作为一种具体实施方式,降温方式还可以为:温度先从t1降低到t3(1000~1050℃),降温速率1℃/s-1.5℃/s,在n2氛围中实施,然后从t3降低到t2(400~700℃),降温速率1.5℃/s-2℃/s,在h2氛围中实施。每个降温阶段可以设置成不同的气氛。一方面高温降温过程中利用n2相对低的热导,降低衬底底部和前置层表面温度差异,提高降温裂纹均匀性,另一方面相对低温降温过程中利用h2相对高的热导,提高衬底底部和前置层表面温度差异,提高裂纹分布。

20.在降温过程中,提高降温速率,能够更好的在前置层中形成裂纹,以更均匀的释放应力。由于生长前置层的温度较高,不能在开始降温时选用高的降温速率,开始就选用较高的降温速率的话会使前置层开始就产生较大的不规则的裂纹,同时会极易导致衬底裂片,

尤其在大尺寸衬底情况下,同时会极易导致衬底裂片。

21.上述技术方案采用非匀速降温,通过低速到高速降温可以避免衬底裂片,同时提高裂纹均匀性,更佳地实现应力释放效果,可以保证外延层生长过程中及生长完降温过程中,不会因为衬底上外延层具有较大的应力产生裂纹现象。降温所产生的裂纹长度1~5000nm,根据外延生产衬底尺寸实际工艺需求,当衬底尺寸小于2inch,裂纹长度优选1~100nm,当衬底尺寸小于2~4inch,裂纹长度优选100nm~1000nm,当衬底尺寸小于6~12inch,裂纹长度优选1000nm~5000nm。虽然有裂纹也不会影响外延层的形成,能够起到释放应力的效果。

22.附图2e所示,并参考步骤s15,升温后继续形成外延层22。所述外延层22的材料为氮化物,所述外延层的材料选自于aln、gan、inn以及上述材料的三元或四元化合物中的一种。作为一种具体实施方式,升温并通入所述al源,维持30s-60s,升温温度为950℃-1200℃;所述外延层22厚度为1微米-5微米,生长温度t1的范围是1050~1150℃。在其他的具体实施方式中,升温温度还可以为1200℃-1400℃,所述外延层22厚度还可以为5微米-10微米,生长温度t1的范围是1150~1250℃。如图2e所示,升温后前置层的裂纹被生成的外延层填充,间隙减小,并能够在前置层上生长平整的外延层。

23.附图2f所示的结构为上述具体实施方式实施完毕并降温后获得的平整的外延片。所述外延片包括:衬底20;衬底20表面的外延层22;以及在所述衬底20和外延层22之间的具有热失配裂纹的前置层21,并可选的包括缓冲层29。

24.如附图2f所示,降温过程中,外延层通过前置层提前释放衬底上的张应力,保证了外延层在生长过程及生长完降温过程中,不会因为衬底上外延层具有较大的张应力产生裂纹现象。

25.作为一种具体实施方式,所述衬底20的材料为sic、蓝宝石、以及单晶硅的任意一种。所述外延层20的材料为氮化物,所述前置层21的材料为氮化物。所述外延层20和前置层21的材料各自独立的选自于aln、gan、inn以及上述材料的三元或四元化合物中的一种。

26.上述技术方案在缓冲层和外延层中间设置前置层,通过热处理前置层使得前置层在降温过程中产生裂纹,然后在具有裂纹的前置层上外延生长外延层,通过前置层提前释放衬底上的应力。降低了外延生长因裂纹导致外延片报废的几率,提高了生产良率,降低了生产成本。

27.此外,相对于采用多层缓冲层生长改善的技术,虽然多层缓冲层在一定程度上可以缓解外延层部分应力,但是多层缓冲层会增大外延层漏电通道,上述技术方案由于采用了前置层,可以减少缓冲层的层数,从而改善外延层漏电通道,提高器件性能。

28.上述技术方案采用非匀速降温,通过低速到高速降温可以避免衬底裂片,同时提高裂纹均匀性,更好地实现应力释放效果,可以保证外延层生长过程中及生长完降温过程中,不会因为衬底上外延层具有较大的应力产生裂纹现象。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1