一种全自动沾锡机的制作方法

1.本发明涉及沾锡机技术领域,尤其涉及一种全自动沾锡机。

背景技术:

2.为提高导线的连接性能(压接、插接或锡焊接),并防止导线线芯发散短路,通常在导线切断制作过程中,需要对没有压接端子一端的线芯外露部分进行沾锡。

3.传统技术中通常是采用人工的方式进行手动沾锡的,这样的沾锡方式工作效率较低,难以掌控沾锡的质量,无法保证锡层的厚度,容易对后续的焊接造成影响,为此,全自动沾锡机的产生很好地解决了人工操作的弊端。

4.然而现有的沾锡机存在以下问题:

5.1、导线在沾锡过程中,需要依次完成切料、沾锡和下料的操作,三个工位配合不当容易出现空转的情况,导致生产效率低下;

6.2、导线容易因液态锡的液面在加工过程中持续下降导致沾锡量不一致;

7.3、加工一段时间后,整个锡炉锡液面不够平整,如果直接沾锡,会导致沾锡不均匀。

技术实现要素:

8.为克服上述缺点,本发明的目的在于提供一种提高生产效率的同时能够保证导线沾锡的均匀和一致性的全自动沾锡机。

9.为了达到以上目的,本发明采用的技术方案是:一种全自动沾锡机,包括切线机构,设置于机台上,对导线进行分切;

10.翻转沾锡机构,具有两个且分别设置于所述机台的两侧,能对导线进行夹持、旋转及运输;

11.锡炉机构,设置于所述机台上,并位于两个所述翻转沾锡机构之间,所述锡炉机构包括锡炉、刮锡组件和锡杯升降组件,所述锡杯升降组件能带动锡杯在锡炉内做升降运动,所述刮锡组件能对锡炉内的锡液进行刮锡,所述翻转沾锡机构能使导线在锡杯内进行沾锡;

12.落料机构,设置于所述机台上,并能与所述翻转沾锡机构配合,将沾锡完成的所述导线夹持并下料。

13.进一步地,所述切线机构包括送线台和切线组件,所述切线组件具有两组,且相对设置于送线台的上下两端,所述切线组件包括切线气缸和切刀,所述切线气缸固定于送线台上且活塞杆贯穿送线台与切刀连接,当所述导线穿过送线台并放置于位于下方的切刀上时,两个所述切线气缸分别驱动与其连接的切刀做相互靠近的运动,将所述导线切断。通过切线气缸和切刀的配合,实现对导线的自动化切割,避免了传统的人工分切方式所导致的工作效率低下、人工成本过高等问题,同时人工切割的精度较低,容易导致导线所分切的长度差额过大。

14.进一步地,所述翻转沾锡机构包括沾锡夹爪、xyz三轴移动平台、旋转组件和夹持组件,所述xyz三轴移动平台与沾锡夹爪连接,并能带其进行x、y、z三个方向的运动,所述旋转组件与沾锡夹爪传动连接并能驱动其做旋转运动,所述夹持组件设置于沾锡夹爪上,并能与其配合夹紧所述导线。

15.进一步地,所述xyz三轴移动平台与翻转安装板连接,所述翻转安装板上转动设置有翻转轴且翻转轴与沾锡夹爪连接,所述旋转组件包括旋转电机、旋转主动轮、旋转从动轮和旋转皮带,所述旋转电机设置于翻转安装板上且输出轴贯穿翻转安装板与旋转主动轮连接,所述旋转从动轮设置于翻转轴上,并通过所述旋转皮带与旋转主动轮传动连接。通过设置翻转轴,使沾锡夹爪能通过翻转轴及旋转从动轮配合,实现转动。

16.进一步地,所述沾锡夹爪包括沾锡夹子转接板、上夹线板和下夹线板,所述沾锡夹子转接板与翻转轴连接,所述上夹线板和下夹线板对称设置且均位于沾锡夹子转接板下方,所述上夹线板与沾锡夹子转接板底部连接,所述夹持组件包括沾锡夹持气缸、夹子导柱和夹子弹簧,所述夹子导柱设置于下夹线板上并贯穿上夹线板及沾锡夹子转接板,所述夹子弹簧套设于夹子导柱上且两端分别与沾锡夹子转接板和夹子导柱端部相抵,所述沾锡夹持气缸设置于沾锡夹子转接板上,且活塞杆贯穿所述沾锡夹子转接板及上夹线板,与所述下夹线板连接。当沾锡夹持气缸驱动下夹线板做远离上夹线板的运动时,能够将夹子弹簧压缩,当沾锡夹持气缸驱动下夹线板做靠近上夹线板的运动时,能将导线夹持,此时夹子弹簧恢复初始状态,弹性会为下夹线板提供夹紧力,提高夹持导线的稳定性。

17.进一步地,所述锡杯升降组件包括锡杯升降安装板、锡杯升降气缸和锡杯连接板,所述锡杯升降气缸设置于锡杯升降安装板上,所述锡杯升降气缸的活塞杆通过锡杯连接板与锡杯连接,所述锡杯由杯体连接部和杯体组成,所述杯体连接部具有两个折弯结构,两个所述折弯结构分别位于杯体上下两端,使所述杯体连接部的横截面呈s形,位于上方的所述折弯结构端部与锡杯连接板顶面连接,位于下方的所述折弯结构端部设置于杯体底面。通过将杯体连接部的横截面设置呈s形,能够使杯体在锡杯升降气缸驱动时,完全浸没在锡液内,避免了传统锡杯采用直线型的杯体连接部,只能使锡杯与锡杯升降气缸的活塞杆同高度进行升降,无法使锡杯完全浸没的情况,而当锡杯无法完全浸没时,难以保证每次导线沾锡前,锡杯沾锡槽内的锡液量相同,从而引起导线沾锡量不一致、沾锡不均匀等问题。

18.进一步地,所述刮锡组件包括刮锡水平气缸、刮锡安装板、刮锡升降气缸和刮锡板,所述刮锡水平气缸的活塞杆与刮锡安装板连接,所述刮锡升降气缸设置于刮锡安装板上且活塞杆与刮锡板连接,所述刮锡板位于锡炉上方。刮锡板能通过刮锡升降气缸做竖直方向的往复运动,以适应锡炉中的锡液初始状态和使用一段时间过后的不同高度,然后通过刮锡水平气缸驱动其做水平运动,将锡液表面刮平,同时也能使液态锡表面的氧化层远离锡杯。

19.进一步地,所述落料机构包括储料框、落料移动组件和落料翻转组件,所述落料移动组件与落料夹爪连接,并能驱动其移动至所述储料框上方,所述落料翻转组件能与落料移动组件配合,使所述落料夹爪在储料框上方进行翻转,让所述导线落至储料框内。通过落料移动组件、落料翻转组件和落料夹爪之间的配合,使落料机构与翻转沾锡机构之间能够对导线运输进行流畅衔接,并能自动将导线放至储料框内,实现对导线的存储,便于后续人工的收集运输。

20.进一步地,所述落料移动组件包括落料安装块、落料移动块和落料气缸,所述落料气缸设置于落料安装块上且活塞杆与落料移动块连接,所述落料夹爪与落料移动块连接且位于储料框上方,所述落料移动块能通过落料气缸驱动其带动落料夹爪做靠近或远离落料安装块的运动。通过落料气缸驱动落料夹爪进行水平往复运动,通过减少沾锡夹爪与落料夹爪配合时的移动距离,使沾锡夹爪能缩短每个工作行程所需要的时间,从而达到落料移动组件与翻转沾锡机构配合高效运输导线的目的。

21.进一步地,所述落料翻转组件包括翻转滚轮和翻转定位板,所述翻转定位板设置于落料安装块上,所述翻转滚轮设置在落料夹爪上,且与所述翻转定位板处于同一水平直线上,所述落料移动块上转动设置有落料夹爪固定板,所述落料夹爪设置于落料夹爪固定板上,当所述落料移动块通过落料气缸驱动其做靠近落料安装块的运动时,所述翻转定位板能与翻转滚轮接触,并推动所述翻转滚轮旋转,所述翻转滚轮能带动落料夹爪向下转动,使所述落料夹爪朝向储料框内。通过落料移动组件与落料翻转组件的配合,实现对导线的自动、高效下料。

22.本发明与现有技术相比,其有益效果在于:

23.1、将翻转沾锡机构设置为两个,可以在一个沾锡夹爪移动夹取分切完成的导线并带其沾锡时,另一个沾锡夹爪带动沾锡完成的导线与落料机构配合进行下料,达到机构之间配合流畅,提高工作效率的目的。

24.2、通过xyz三轴移动平台带动与其连接的沾锡夹爪进行多方向移动,同时利用旋转组件驱动沾锡夹爪进行多角度旋转,便于沾锡夹爪与沾锡机的其他机构之间进行配合,以实现导线的稳定运输,同时也能实现沾锡夹爪的高效沾锡,提高了工作效率。

25.3、利用夹子弹簧的弹性为上夹线板和下夹线板之间提供夹紧力,提高对导线的夹持稳定性,避免沾锡过程中导线掉落,导致工作效率降低。

26.4、在每根导线沾锡前,锡杯升降组件将会驱动锡杯使其浸没在锡炉的锡液中,刮锡组件对锡液表面进行刮锡后,锡杯升降组件再将锡杯升起,以便沾锡夹爪夹持下一根导线进行沾锡,锡杯内的锡液会因每次添补而保持同一焊锡量,从而使每根导线的沾锡量一致,也经刮锡使锡杯内的锡液液面平整且液态锡表面的氧化层远离锡杯,从而使导线能够沾锡均匀。

27.5、落料气缸驱动落料移动块带动落料夹爪进行移动,使落料夹爪靠近沾锡完成的导线并进行夹取后,再移动至储料框上方,此时翻转滚轮能在落料移动块的移动过程中与翻转定位板接触并旋转,带动落料夹爪转动使夹爪朝向储料框,松开夹爪后导线将落至储料框内,完成沾锡机的高效下料。

附图说明

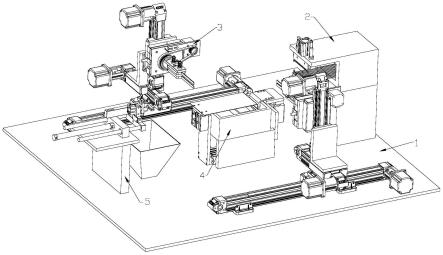

28.图1为本实施例的结构示意图;

29.图2为本实施例的结构示意图;

30.图3为本实施例中切线机构的结构示意图;

31.图4为图3中a部分的局部放大图;

32.图5为本实施例中翻转沾锡机构的结构示意图;

33.图6为本实施例中xyz三轴移动平台的结构示意图;

34.图7为本实施例中沾锡夹爪、旋转组件和夹持组件相配合的结构示意图;

35.图8为本实施例中沾锡夹爪、旋转组件和夹持组件相配合的剖视图;

36.图9为本实施例中的锡炉机构的结构示意图;

37.图10为本实施例中的锡炉机构的结构示意图;

38.图11为本实施例中锡杯的结构示意图;

39.图12为本实施例中的落料机构的结构示意图;

40.图13为本实施例中的落料机构的结构示意图。

41.图中:

42.1-机台;

43.2-切线机构;21-切线底座;22-送线台;221-进线通道;222-开口槽;23-切线气缸;24-切刀固定板;25-切刀;26-齿状结构;

44.3-翻转沾锡机构;31-沾锡夹爪;311-沾锡夹子固定板;312-沾锡夹子转接板;313-上夹线板;314-下夹线板;32-xyz三轴移动平台;321-x轴线性模组;3211-x轴导轨连接底座;322-y轴线性模组;3221-y轴导轨连接底座;323-z轴线性模组;3231-z轴导轨安装座连接;3232-z轴导轨连接底座;33-旋转组件;331-旋转电机;332-旋转主动轮;333-旋转从动轮;334-旋转皮带;335-翻转轴;336-翻转支撑座;337-翻转安装板;338-原点定位块;339-原点感应器;3310-旋转电机固定板;34-夹持组件;341-夹子限位套;342-夹子导柱;343-夹子弹簧;

45.4-锡炉机构;41-锡炉;42-刮锡组件;421-刮锡水平气缸;422-刮锡安装板;423-刮锡升降气缸;424-刮锡板;425-刮锡齿部;43-锡杯升降组件;431-锡杯升降安装板;432-锡杯升降气缸;433-锡杯连接板;44-锡杯;441-杯体连接部;442-杯体;443-锡杯沾锡槽;45-锡炉支撑架;

46.5-落料机构;51-储料框;52-落料移动组件;521-落料安装块;522-落料移动块;523-落料气缸;524-落料导向杆;525-落料安装通孔;526-落料夹爪固定板;53-落料翻转组件;531-翻转滚轮;532-翻转定位板;54-落料夹爪;55-落料安装架体;56-落料气缸限位板;

47.6-导线。

具体实施方式

48.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

49.参见附图1、附图2所示,本技术的实施例提供一种全自动沾锡机,包括设置于机台1上的切线机构2、翻转沾锡机构3、锡炉机构4和落料机构5,所述切线机构2能对导线6进行分切,分切后的所述导线6通过翻转沾锡机构3运输至锡炉机构4内进行沾锡工作,所述翻转沾锡机构3会将沾锡完成的导线6运输到位,使所述落料机构5能够对其夹取并下料。

50.参见附图3所示,所述切线机构2包括送线台22和切线组件,所述切线组件设置于送线台22上,所述导线6上料至送线台22内后,通过所述切线组件对其进行分切,以形成需要沾锡的单根导线6。

51.所述机台1上设置有切线底座21,所述送线台22设置于切线底座21上,所述切线底座21能为送线台22提供一定高度,由于所述导线6在送线台22内进行分切,若所述送线台22

与锡炉机构4的高度相差过大,所述翻转沾锡机构3夹取分切完成的导线6,将其运送至所述锡炉机构4进行加工时,需要更长时间的运输路程及时间。

52.参见附图3、附图4所示,所述送线台22上开设有相连通的进线通道221和开口槽222,所述开口槽222位于送线台22靠近锡炉机构4一端,所述导线6将会从进线通道221运送至开口槽222内,本实施例中所述进线通道221的长度大于送线台22长度的一半,能够使放置于所述进线通道221内的导线6更稳定,所述切线组件具有两组,且相对设置于所述开口槽222的上下两端,所述切线组件包括切线气缸23、切刀固定板24和切刀25,所述切线气缸23固定于送线台22上且活塞杆贯穿送线台22与切刀固定板24连接,所述切刀25设置于切刀固定板24上,所述切刀25的自由端上设置有齿状结构26,两个所述切刀25的位置上下对应,且所述齿状结构26相匹配。

53.所述导线6穿过进线通道221后将会在位于开口端下方的切刀25齿根结构上放置,当两个所述切线气缸23分别驱动与其连接的切刀25做相互靠近的运动时,位于开口端上方的所述切刀25齿尖结构将会向与其对应且位于其下方的齿根结构靠近,并将所述导线6切割,实现对所述导线6的分切;通过所述切线气缸23和切刀25的配合,实现对所述导线6的自动化切割,避免了传统的人工分切方式所导致的工作效率低下、人工成本过高等问题,同时人工切割的精度较低,容易导致所述导线6所分切的长度差额过大,而自动化分切能保证分切的导线长度差额在可控范围内。

54.参见附图5所示,所述翻转沾锡机构3包括沾锡夹爪31、xyz三轴移动平台32、旋转组件33和夹持组件34,所述xyz三轴移动平台32与沾锡夹爪31连接,并能带其进行x、y、z三个方向的运动,所述旋转组件33与沾锡夹爪31传动连接并能驱动其做旋转运动,所述夹持组件34设置于沾锡夹爪31上,能与所述沾锡夹爪31配合实现沾锡夹爪31对导线6的夹持,实现所述导线6的高效沾锡及上下料。

55.参见附图5、附图6所示,所述xyz三轴移动平台32包括x轴线性模组321、y轴线性模组322和z轴线性模组323,所述y轴线性模组322与x轴线性模组321连接,所述x轴线性模组321能驱动y轴线性模组322做x方向的水平往复运动,所述z轴线性模组323与y轴线性模组322连接,所述y轴线性模组322能驱动z轴线性模组323做y方向的水平往复运动,所述沾锡夹爪31与z轴线性模组323连接,所述z轴线性模组323能带动沾锡夹爪31做z方向的竖直往复运动,通过所述x轴线性模组321、y轴线性模组322和z轴线性模组323的配合,从而实现所述沾锡夹爪31的多方向移动。

56.所述x轴线性模组321包括x轴导轨、x轴滑块和x轴电机,所述x轴导轨放置于机台1上,所述x轴滑块与x轴导轨滑动连接,并通过所述x轴电机驱动其沿x轴导轨做水平往复运动,为保证所述x轴滑块在移动过程中x轴导轨的安装稳定性,所述x轴导轨上设置有x轴导轨连接底座3211,所述x轴导轨连接底座3211与机台1连接,能够避免所述x轴滑块移动时x轴导轨晃动,导致的所述x轴导轨磨损,本实施例中,为提高稳定性,所述x轴导轨连接底座3211的数量设置为两个,且分别位于所述x轴导轨的两端。

57.所述y轴线性模组322包括y轴导轨、y轴滑块和y轴电机,为提高稳定性,所述y轴导轨上设置有y轴导轨连接底座3221,并通过所述y轴导轨连接底座3221与x轴滑块连接,所述y轴滑块与y轴导轨滑动连接,并通过所述y轴电机驱动其沿y轴导轨做水平往复运动。

58.所述z轴线性模组323包括z轴导轨、z轴滑块和z轴电机,为使所述z轴导轨呈垂直

方向设置,所述z轴导轨与呈l字型的z轴导轨安装座连接3231,所述z轴导轨安装座的水平边与y轴滑块连接,垂直边与z轴导轨连接,为提高稳定性,所述z轴导轨上设置有z轴导轨连接底座3232,并通过所述z轴导轨连接底座3232与z轴导轨安装座连接3231,所述z轴导轨连接底座3232位于z轴导轨安装座顶部,能使所述z轴导轨底部与y轴导轨之间具有一定距离,不会影响所述y轴滑块的移动,所述z轴滑块与z轴导轨滑动连接,并通过所述z轴电机驱动其沿z轴导轨做竖直往复运动。

59.参见附图7、附图8所示,所述旋转组件33包括旋转电机331、旋转主动轮332、旋转从动轮333和旋转皮带334,为带动所述沾锡夹爪31转动,所述沾锡夹爪31和旋转从动轮333均设置于翻转轴335上,所述翻转轴335通过设置于翻转支撑座336内的翻转轴335承与翻转支撑座336转动连接,所述翻转支撑座336设置于翻转安装板337上,且一端贯穿所述翻转安装板337,所述翻转安装板337与z轴滑块之间通过翻转让位块连接,设置所述翻转让位块能使翻转安装板337与z轴滑块之间具有一定距离,以形成容置空间,供所述翻转支撑座336放置,节约空间的同时能控制所述翻转轴335整体的长度,提高稳定性,本实施例中所述翻转让位块设置有两个,并位于所述翻转安装板337上下两端,所述翻转支撑座336位于两个翻转让位块之间,使所述翻转安装板337的稳定性好。

60.所述翻转轴335远离沾锡夹爪31一端与原点定位块338螺纹连接,所述原点定位块338上设置有定位螺栓,所述翻转安装板337上设置有原点感应支架,所述原点感应支架上设置有原点感应器339且原点感应器339朝向定位螺栓,通过所述定位螺栓对沾锡完成后的沾锡夹爪31进行定位,确保其复位至开机时的初始位置。

61.所述翻转安装板337上设置有向外延伸的旋转电机固定板3310,所述旋转电机331设置于旋转电机固定板3310上且输出轴贯穿旋转电机固定板3310,所述旋转主动轮332设置于旋转电机331的输出轴上,所述旋转主动轮332和旋转从动轮333之间通过旋转皮带334传动连接。

62.在本实施例中,所述旋转主动轮332的半径小于旋转从动轮333的半径,通过尺寸小的所述旋转主动轮332将电机的驱动力传送至尺寸较大的旋转从动轮333,以此增大电机的输出扭矩。

63.所述沾锡夹爪31包括沾锡夹子固定板311、沾锡夹子转接板312、上夹线板313和下夹线板314,所述沾锡夹子固定板311与翻转轴335端部连接,本实施例中的所述沾锡夹子固定板311呈扇形,减小其转动时对其他部件的影响,所述沾锡夹子转接板312与沾锡夹子固定板311的水平部分连接,所述上夹线板313和下夹线板314对称设置且均位于沾锡夹子转接板312下方,所述上夹线板313与沾锡夹子转接板312底部连接,所述下夹线板314与夹持组件34连接。

64.所述夹持组件34包括沾锡夹持气缸、夹子导柱342、夹子弹簧343和夹子限位套341,为保持平衡,本实施例中的所述夹子导柱342为两个,且均设置于所述下夹线板314上,并贯穿所述上夹线板313及沾锡夹子转接板312,每个所述夹子导柱342的自由端端部均设有夹子限位套341,所述夹子弹簧343套设在夹子导柱342上,所述沾锡夹子转接板312上还设有供夹子导柱342贯穿的夹子导套,所述夹子弹簧343两端分别与夹子导套和夹子限位套341相抵,所述沾锡夹持气缸设置于沾锡夹子转接板312上,且活塞杆贯穿所述沾锡夹子转接板312及上夹线板313,与所述下夹线板314连接,当所述沾锡夹持气缸驱动下夹线板314

做远离上夹线板313的运动时,所述夹子限位套341向靠近夹子导套的方向移动,将所述夹子弹簧343压缩,当所述沾锡夹持气缸驱动下夹线板314做靠近上夹线板313的运动时,能将所述导线6夹持,此时所述夹子弹簧343恢复初始状态,弹性会为所述下夹线板314提供夹紧力,提高所述夹持导线6的稳定性。

65.参见附图1所示,为避免工位在出现空转的情况,本实施例中所述翻转沾锡机构3设置有两个,且分别位于所述锡炉机构4两侧,当所述翻转沾锡机构3仅设置一个时,所述沾锡夹爪31需要经xyz三轴移动平台32带其在切线机构2、锡炉机构4和落料机构5之间往复移动,在所述导线6沾锡前落料机构5处于空转状态,在所述导线6沾锡后切线机构2处于空转状态,当所述翻转沾锡机构3设置为两个时,可以在一个所述沾锡夹爪31移动夹取分切完成的导线6并带其沾锡时,另一个所述沾锡夹爪31带动沾锡完成的导线6与落料机构5配合进行下料,能够有效提高沾锡机的工作效率。

66.参见附图9、附图10所示,所述锡炉机构4包括设置于机台1上的锡炉41、刮锡组件42和锡杯升降组件43,所述锡炉41内装有液态锡,所述刮锡组件42和锡杯升降组件43分别设置于锡炉41两侧,所述锡杯44与锡杯升降组件43连接,当所述导线6需要沾锡时,所述锡杯升降组件43会带动锡杯44升起,便于所述导线6准确且均匀的进行沾锡,当所述导线6沾锡完成后,所述锡杯升降组件43会带动锡杯44下降,直至所述锡杯44完全浸没在锡液内,此时所述刮锡组件42将会对锡液表面进行刮锡,能使液态锡表面的氧化层远离所述锡杯44,同时也保证了所述锡杯44再次升起时,锡液面不会下降且表面平整,从而使下一导线6进行沾锡时,不会发生沾锡量不一致、沾锡不均匀等问题。

67.所述机台1上设置有锡炉支撑架45,所述锡炉支撑架45由两块锡炉支撑板组成,两块所述锡炉支撑板之间具有一定间距且分别与锡炉41两侧底面连接,用于对所述锡炉41进行稳定支撑,并使所述锡炉41与机台1之间具有一定距离,能对所述刮锡组件42和锡杯升降组件43进行让位。

68.所述锡杯升降组件43包括锡杯升降安装板431、锡杯升降气缸432和锡杯连接板433,所述锡杯升降安装板431两侧分别与两块锡炉41支撑板端部连接,所述锡杯升降气缸432设置于锡杯升降安装板431上,所述锡杯升降安装板431底面位于锡炉41支撑板的中部以上,以使所述锡杯升降气缸432的高度不低于锡炉41,能够实现所述锡杯44在锡炉41内做升降运动,所述锡杯升降气缸432的活塞杆与锡杯连接板433底部连接,所述锡杯44一端与锡杯连接板433顶部连接,所述锡杯44另一端位于锡炉41上方,所述锡杯升降气缸432和锡杯分别位于锡杯连接板433两侧,当所述锡杯升降气缸432驱动锡杯连接板433做竖直方向的往复运动时,所述锡杯连接板433能带动锡杯44在锡炉41内做升降运动,以保证所述锡杯44内的锡液在导线6沾锡前始终维持同等的锡液量。

69.参见附图11所示,所述锡杯44由杯体连接部441和杯体442组成,在本实施例中,所述杯体442为带有凹槽的长方体,凹槽即锡杯沾锡槽443,所述杯体442还可根据需要选择其他形状,需保证所述锡杯沾锡槽443的尺寸能供导线6及沾锡夹爪31的上夹持板、下夹持板进入,以便对所述导线6进行沾锡,所述杯体连接部441具有两个折弯结构,两个所述折弯结构分别位于上下两端,使所述杯体连接部441横截面呈s形,位于上方的所述折弯结构端部与锡杯连接板433顶面连接,位于下方的所述折弯结构端部设置于杯体442底面,使所述杯体442能够在锡杯升降气缸432驱动时,完全浸没在锡液内,若采用直线型的所述杯体连接

部441,只能使所述锡杯44与锡杯升降气缸432的活塞杆同高度进行升降,无法使所述锡杯44能完全浸没,当所述锡杯44无法浸没时,难以保证每次所述导线6沾锡前,所述锡杯沾锡槽443内的锡液量相同,从而引起所述导线6沾锡量不一致、沾锡不均匀等问题。

70.所述刮锡组件42包括刮锡水平气缸421、刮锡安装板422、刮锡升降气缸423和刮锡板424,刮锡水平气缸421设置于机台1上,所述刮锡水平气缸421的宽度小于两块锡炉支撑板之间的间距,使其能够位于两块所述锡炉支撑板之间,并处于所述锡炉41下方,节约了占地空间,所述刮锡水平气缸421的活塞杆与刮锡安装板422底部连接,使所述刮锡安装板422与机台1之间具有一定距离,使所述刮锡水平气缸421在驱动刮锡安装板422移动时,所述刮锡安装板422不会与机台1接触,避免所述刮锡安装板422摩擦损坏,所述刮锡升降气缸423设置于刮锡安装板422上,所述刮锡板424与刮锡升降气缸423的活塞杆连接,所述刮锡升降气缸423位于刮锡安装板422的顶端,使所述刮锡板424具有足够的空间去适应锡液高度,以对便对其进行刮锡,所述刮锡板424位于锡炉41上方,所述刮锡板424包括刮锡板体和刮锡齿部425,所述刮锡板体为扁平状长方体,且尺寸小于所述锡炉41,所述刮锡板体一端与刮锡水平气缸421的活塞杆连接,另一端具有折弯结构并形成刮锡齿部425,所述刮锡齿部425的自由端沿长度设置有齿状结构,所述刮锡板体能通过刮锡升降气缸423做升降运动,以适应锡液的高度,然后通过所述刮锡水平气缸421驱动其做水平运动,将锡液刮平,同时也能使液态锡表面的氧化层远离所述锡杯44。

71.在每根所述导线6沾锡前,所述锡杯升降组件43将会驱动锡杯44使其浸没在锡炉41的锡液中,所述刮锡组件42对锡液表面进行刮锡后,所述锡杯升降组件43再将锡杯44升起,以便所述沾锡夹爪31夹持下一根导线6进行沾锡,所述锡杯44内的锡液会因每次添补而保持同一焊锡量,从而使每根所述导线6的沾锡量一致,也经刮锡使所述锡杯44内的锡液液面平整且液态锡表面的氧化层远离锡杯44,从而使所述导线6能够沾锡均匀。

72.参见附图12、附图13所示,所述落料机构5包括储料框51、落料移动组件52和落料翻转组件53,所述落料移动组件52与落料夹爪54连接,在所述落料夹爪54将沾锡后的导线6夹取后驱动其移动至储料框51上方,所述落料翻转组件53与落料移动组件52配合,使所述落料夹爪54在储料框51上方进行翻转,让所述导线6落至储料框51内,进行储存;通过所述落料移动组件52、落料翻转组件53和落料夹爪54之间的配合,使所述落料机构5与翻转沾锡机构3之间能够对导线6运输进行流畅衔接,并能自动、高效的将所述导线6放至储料框51内,实现对所述导线6的存储,便于后续人工的收集运输。

73.所述机台1上设置有储料框51和落料安装架体55,所述落料移动组件52和落料翻转组件53均设置于落料安装架体55上,所述储料框51和落料安装架体55之间具有一定距离,使所述落料安装架体55不会将储料框51的框口掩盖,避免了所述落料夹爪54无法将导线6放至储料框51内的情况。

74.本实施例中,所述储料框51呈上大下小的梯形状,使所述储料框51的框口大于其底部,能够使落料准确性更高,且所述导线6能从框口的边缘滑落至储料框51内,节约了调整所述落料夹爪54位置的时间。

75.所述落料安装架体55由落料底架和落料水平架组成,在本实施例中所述落料底架和落料水平架均为长方体,所述落料底架沿竖直方向安装在机台1上,所述落料水平架沿水平方向安装在落料底架上,使所述落料安装架体55的横截面呈t字型,所述落料底架的高度

大于储料框51,所述落料移动组件52和落料翻转组件53均设置于落料水平架上,故所述落料水平架的宽度大于落料底架,提高了所述落料移动组件52和落料翻转组件53安装的稳定性。

76.所述落料移动组件52包括落料安装块521、落料移动块522、落料气缸523和落料导向杆524,落料安装块521设置于落料水平架上,所述落料气缸523设置于落料安装块521上且活塞杆与落料移动块522连接,所述落料夹爪54与落料移动块522连接,所述落料移动块522能通过落料气缸523驱动其带动落料夹爪54做靠近或远离落料安装块521的运动,所述落料导向杆524端部设置于落料移动块522上,并贯穿所述落料安装块521,所述落料导向杆524与落料水平架相平行,能使所述落料移动块522的运动方向不偏移,保证其运动直线性,避免所述落料夹爪54被带至远离储料框51的位置,导致所述导线6无法准确入框,本实施例中所述落料导向杆524的数量为两个,且分别位于所述落料移动块522两侧,所述落料安装块521上平行开设有三个落料安装通孔525,位于两侧的两个所述落料安装通孔525尺寸大于落料导向杆524并供其穿过,位于中间的所述落料安装通孔525尺寸与落料气缸523相匹配,所述落料气缸523设置于其上,也可根据所设置的所述落料导向杆524数量,开设供其穿过的所述落料安装通孔525数量,为保证所述落料移动块522运动的平衡和稳定性,所述落料导向杆524多采用数量为双数的设置,双数的供所述落料导向杆524穿过的落料安装通孔525以落料气缸523所处的落料安装通孔525为中心,位于其两侧均匀且对称分布。

77.当所述沾锡夹爪31带动导线6完成沾锡后,将会移动到所设置位置,此时所述落料夹爪54通过落料气缸523驱动其移动至沾锡夹爪31一侧,与所述沾锡夹爪31配合实现对导线6的运输,即所述沾锡夹持气缸驱动下夹线板314做远离上夹线板313的运动时,位于所述上夹线板313和下夹线板314之间的导线6能够被落料夹爪54夹持,完成两个工位机构之间对所述导线6的运输,通过减少所述沾锡夹爪31与落料夹爪54配合时的移动距离,使所述沾锡夹爪31能缩短每个工作行程(即从切线机构2到锡炉机构4再到落料机构5)所需要的时间,从而达到所述落料移动组件52与翻转沾锡机构3配合高效运输导线的目的。

78.所述落料夹爪54采用夹爪气缸,包括两个夹爪,两个所述夹爪呈扁平状且上下对称设置,能通过驱动做相互靠近及远离的运动,当两个所述夹爪相互靠近时会保持大于导线6尺寸的距离,以保证能对所述导线6进行夹紧但不会将其损坏。

79.所述落料翻转组件53包括翻转滚轮531和翻转定位板532,翻转定位板532设置于落料安装块521上,与所述落料导向杆524相平行,所述翻转滚轮531转动设置在落料夹爪54上,且与所述翻转定位板532处于同一水平直线上,所述落料移动块522上表面向上凸起,形成两个落料安装块521,两个所述落料安装块521之间具有一定间距,且间距大于落料夹爪固定板526,所述落料夹爪固定板526两侧分别与两个落料安装块521转动连接,所述落料夹爪54设置于落料夹爪54固定板526上,当所述落料移动块522通过落料气缸523驱动其做靠近落料安装块521的运动时,所述翻转定位板532能与翻转滚轮531接触,此时所述落料夹爪54位于储料框51的框口上方,由于所述落料移动块522持续移动,使得所述翻转滚轮531转动被翻转定位板532推动而逆时针旋转,并带动所述落料夹爪54与翻转滚轮531同方向转动,即所述落料夹爪54的夹爪向下转动,此时转动设置的所述落料夹爪固定板526也会转动,由于所述落料夹爪固定板526转动时会受到落料移动块522的限制,只能旋转90

°

,当旋转90

°

时所述落料夹爪固定板526的侧面将移动至储料框51的上方,并与所述落料移动块

522相接触,并且无法向下翻转,所述落料夹爪54会被翻转滚轮531带动旋转90

°

,而后所述落料夹爪54朝向储料框51内部,松开夹爪后完成使所述导线6能够进入储料框51内,通过对所述落料夹爪固定板526的翻转角度进行限定,能够避免所述落料夹爪54因每次翻转的角度不一致,导致所述落料夹爪54所对应的方向不一致,所述导线6掉落至储料框51外。

80.所述翻转定位板532上设置有复位螺栓,靠近所述复位螺栓一侧的落料导向杆524自由端上设置有复位连接杆,所述复位连接杆上设置有复位限位板,所述复位限位板的尺寸大于复位连接杆,且所述复位限位板与落料导向杆524之间具有一定距离形成复位部,所述复位螺栓和复位部分别与拉簧两端挂接,通过所述复位部能限制拉簧的移动范围,当所述落料夹爪54翻转,落料夹爪54朝向储料框51后,所述拉簧被拉长,所述落料气缸523继续驱动落料移动块522向落料安装块521移动时,所述拉簧为了恢复初始状态,会使所述翻转定位板532顺时针翻转90

°

,即所述落料夹爪54的夹爪向上转动,回到原位,完成所述落料夹爪54的复位。

81.两个所述落料安装块521分别与落料气缸限位板56的两侧连接,所述落料气缸限位板56的高度大于落料安装块521的高度,当所述翻转定位板532在复位翻转时,所述翻转定位板532远离储料框51一侧能与落料气缸限位板56相接触,实现对所述翻转定位板532顺时针翻转的限位,避免所述翻转定位板532带动落料气缸523翻转过度。

82.所述落料气缸523驱动落料移动块522带动落料夹爪54进行移动,使所述落料夹爪54靠近沾锡完成的导线6并进行夹取后,再移动至所述储料框51上方,此时所述翻转滚轮531能在落料移动块522的移动过程中与翻转定位板532接触并旋转,带动所述落料夹爪54转动使夹爪朝向储料框51,松开夹爪后导线6将落至储料框51内,完成沾锡机的高效下料。

83.具体工作过程:

84.所述导线6通过人工或运输设备进行上料,一端将经所述进线通道221进入开口槽222内,并放置于位于所述开口槽222下方的切刀齿状结构26上,所述沾锡夹爪31经x轴线性模组321带其水平移动至开口槽222一侧,通过所述沾锡夹持气缸驱动下夹线板314靠近上夹线板313,将所述导线6的一端夹紧,此时两个所述切线气缸23分别驱动与其连接的两个切刀25相互靠近,所述导线6切断后,所述沾锡夹爪31能通过x轴线性模组321带其远离开口槽222;

85.此时所述锡杯44已经通过锡杯升降气缸432驱动其浸没锡炉41的锡液中,所述刮锡水平气缸421驱动刮锡板424移动至锡液远离刮锡安装板422一端,所述刮锡升降气缸423带动刮锡板424下降至锡液表面,所述刮锡板424在刮锡水平气缸421的驱动下移动至靠近刮锡安装板422一端,对所述锡液表面进行刮平,同时将其氧化层刮至所述锡炉41边缘,远离所述锡杯44,刮锡完成后,所述锡杯44将通过锡杯升降气缸432驱动其升起,且升至高度大于所述锡炉41;

86.夹取了所述导线6后的沾锡夹爪31经x轴线性模组321带其水平移动至锡杯44上方,所述z轴线性模组323带动沾锡夹爪31向靠近锡杯44的方向移动,为保证锡液的平稳,所述锡杯44会相较于沾锡夹爪31首先停止移动,由于所述夹持导线6时沾锡夹爪31朝向开口槽222,需要经所述旋转电机331驱动夹沾锡夹爪31旋转,以使被夹持的所述导线6自由端朝向锡杯44,此时所述z轴线性模组323将会继续带动沾锡夹爪31向靠近锡杯44的方向移动,直至所述导线6自由端与锡液接触,完成对所述导线6的沾锡;

87.在所述导线6完成沾锡后,所述沾锡夹爪31会通过z轴线性模组323带其升起,远离所述锡杯44,并经所述x轴线性模组321带其移动,此时所述落料夹爪54在落料气缸523的驱动下已经移动至x轴线性模组321的移动路线上,所述x轴线性模组321带动沾锡夹爪31移动到位时,所述旋转电机331驱动沾锡夹爪31转动,使所述沾锡夹爪31与落料夹爪54处于同一水平状态,沾锡时处于垂直状态的所述导线6呈水平状态,便于所述落料夹爪54批量稳定夹取;

88.所述落料夹爪54夹取完成后会通过落料气缸523驱动其移动,至所述翻转滚轮531被翻转定位板532推动旋转,此时所述落料夹爪54位于储料框51的上方,所述落料夹爪54翻转90

°

后松开夹爪使导线6掉落至储料框51内,完成储料;

89.在一所述翻转沾锡机构3带动沾锡完成的导线6与落料机构5配合进行下料时,另一所述翻转沾锡机构3的沾锡夹爪31经与其连接的x轴线性模组321带其与切线机构2配合取料,通过两个所述翻转沾锡机构3的错开配合,实现所述落料机构5和切线机构2的同时运行,能够有效避免现有沾锡机中机构空转,导致成本过高、效率降低的问题;

90.当所述落料夹爪54夹取沾锡完成的导线6时,所述沾锡夹爪31将通过旋转电机331驱动其旋转180

°

,使所述沾锡夹爪31朝向进线台,便于再次进行分切后所述导线6的夹持,所述z轴线性模组323带动沾锡夹爪31做远离锡炉41方向的移动,避免影响另一所述翻转沾锡机构3的沾锡工作,达到机构之间配合流畅,提高工作效率的目的。

91.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1