一种高强度铝合金薄板零件制造方法与流程

1.本发明涉及薄板零件的制造方法技术领域,具体涉及一种高强度铝合金薄板零件制造方法。

背景技术:

2.当前发展低碳经济、加强重点领域节能减排已成为工业领域的主流发展趋势。汽车领域推进节能减排的主要技术途径是采用新型能源代替传统化石能源、并实现整车的轻量化,这其中采用轻质材料车身是轻量化效果最显著的技术措施。高强度铝合金因其较高的强度、较好的耐蚀性以及易于回收再利用等优势,已成为极具发展潜力的车身轻量化材料之一。目前,工业领域内常用的高强度铝合金,例如2xxx系al-cu合金、6xxx系al-mg-si合金、7xxx系al-cu-mg-zn合金等可热处理强化铝合金,多以人工时效强化后的状态供货(如t6态、t7态等),这些状态的板材强度高、塑性延伸率低,在室温下几乎难以成形。6xxx系铝合金以t4或t4p态供货的也比较多,即板材固溶处理后依靠自然时效至稳定状态(t4),或者固溶处理后进行人工预时效以抑制自然时效的负效应(t4p),无论是t4态还是t4p态板材,在室温下都存在稳定性差的问题,在运输或仓储过程中性能会持续发生变化,给冲压生产的稳定性带来极大挑战。

3.因此,为解决高强度铝合金薄板室温成形性差的问题,现有的工程界主要有两种工艺方案,一种是通过加热来提高板材的成形能力,即“温热成形”,也就是板材在高温下成形,比如目前已经实现商业化生产的高强度铝合金“热成形-淬火”一体化成形工艺,需要将板料加热到一定温度使其充分固溶,然后快速转移到水冷模具上完成冲压成形和保压淬火,这种工艺能够很好的保证铝合金零件的尺寸精度和力学性能,但要求压力机具备较高的合模速率,且具有保压功能,同时需要采用水冷模具来实现零件的模内淬火,与室温冲压工艺相比,对设备和模具的功能要求更高。另一种是通过降温来提高板材的成形性,即“超低温成形”,通常需要将板料浸泡在液氮环境中使其充分制冷,然后快速转移到模具上冲压成形,板料在极低温度下具有较强的加工硬化能力,直至断裂前板料的“硬化”始终大于“软化”,板材的成形性大幅度提升,但成形后的零件由超低温升至室温的变温过程中其尺寸必然发生变化,尺寸精度控制难度大,且这种工艺一般要求模具具备制冷功能,模具结构较常规模具更加复杂,开发成本高。

4.所以,采用现有的“高温”或者“低温”的手段对铝合金薄板进行加工使之成形存在的缺陷为:对设备和模具的功能要求高。

5.综上因素,虽然现有的技术手段可以有效解决高强度铝合金薄板室温成形性差的问题,但由于环境的特殊性,对设备和模具的功能要求高。

技术实现要素:

6.本发明解决了现有的铝合金薄板成形的工艺对设备和模具的功能要求高的问题。

7.本发明所述的一种高强度铝合金薄板零件的制造方法,包括以下步骤:

8.步骤s1,将铝合金薄板坯料预热至固溶热处理温度范围内,在固溶热处理温度范围内保温一段时间,使铝合金薄板坯料能够完全被固溶热处理;

9.步骤s2,将经过固溶热处理的铝合金薄板板料转移至淬火介质中,并在淬火介质中停留一段时间,以铝合金薄板坯料的临界冷却速率冷却铝合金薄板板料;

10.步骤s3,将淬火后的铝合金薄板坯料转移至成形装备中,使铝合金薄板坯料在室温下完成铝合金薄板零件的成形;

11.步骤s4,将成形后的铝合金薄板零件预热至人工时效温度范围内,在人工时效温度范围内保温一段时间,冷却至室温,以获得最终态的材料强度。

12.进一步地,在本发明的一个实施例中,所述步骤s1中,所述的铝合金薄板坯料厚度为小于或者等于5mm的铝合金材料;

13.所述的铝合金材料为aa2xxx系、aa6xxx系或aa7xxx系;

14.所述的铝合金材料为aa2xxx系、aa6xxx系或aa7xxx系均以h态条件供货。

15.进一步地,在本发明的一个实施例中,所述步骤s1中,所述的铝合金薄板坯料预热方式为强对流加热、接触式热传导加热或电磁感应加热;

16.所述的铝合金薄板坯料预热装置为热风加热炉、带有电热棒的接触式平板模具、感应线圈、盐浴炉或沙浴炉。

17.进一步地,在本发明的一个实施例中,所述步骤s1中,所述的铝合金薄板坯料是aa2xxx系材料制成时,铝合金薄板坯料预热温度为470℃~510℃;

18.所述的铝合金薄板坯料是aa6xxx系材料制成时,铝合金薄板坯料预热温度为510℃~580℃;

19.所述的铝合金薄板坯料是aa7xxx系材料制成时,铝合金薄板坯料预热温度为470℃~520℃。

20.进一步地,在本发明的一个实施例中,所述步骤s1中,所述的在固溶热处理温度范围内保温一段时间为至少10s。

21.进一步地,在本发明的一个实施例中,所述步骤s2中,所述的铝合薄板板料转移时间小于30s。

22.进一步地,在本发明的一个实施例中,所述步骤s2中,所述的铝合薄板坯料的临界冷却速率分不同系材料制成为至少20℃/s的速率、至少50℃/s的速率或至少170℃/s的速率冷却。

23.进一步地,在本发明的一个实施例中,所述步骤s2中,所述的淬火介质中停留一段时间为0.1s~10s;

24.所述步骤s4中,所述的在人工时效温度范围内保温一段时间为1h~24h。

25.进一步地,在本发明的一个实施例中,所述步骤s3中,所述的完成铝合金薄板零件的成形的方式为冲压成形、液压胀形、气压胀形、单点渐进成形或多点成形。

26.进一步地,在本发明的一个实施例中,所述步骤s4中,所述的铝合金薄板坯料是aa2xxx系材料制成时,成形后的铝合金薄板零件预热温度为160℃~210℃;

27.所述的铝合金薄板坯料是aa6xxx系材料制成时,成形后的铝合金薄板零件预热温度为160℃~220℃;

28.所述的铝合金薄板坯料是aa7xxx系材料制成时,成形后的铝合金薄板零件预热温

度为100℃~140℃时。

29.本发明解决了现有的铝合金薄板成形的工艺对设备和模具的功能要求高的问题。具体有益效果包括:

30.1、本发明提出了一种高强度铝合金薄板零件的制造方法,此方法中成型的设备可以利用常规的压力机以及成型模具就可完成零件的制造,有效的解决了现有工艺的特殊环境下对设备和模具的功能要求高的问题。

31.2、本发明提出了一种高强度铝合金薄板零件的制造方法,此制造方法的板材不需要高温或超低温等特殊环境下才能成形的环境,而是在室温下就可以成形。

32.3、本发明提出了一种高强度铝合金薄板零件的制造方法,除了可以应用在高强度铝合金薄板零件的制造的同时,也可适用于车身钣金模具开发领域中。

33.本发明属于车身钣金零件制造领域,主要解决了高强度铝合金薄板在室温下难以成形的问题,通过本发明制造的零件,在保证零件强度不削弱的同时还可再减重40%以上,对于推动汽车轻量化的发展意义重大。

附图说明

34.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

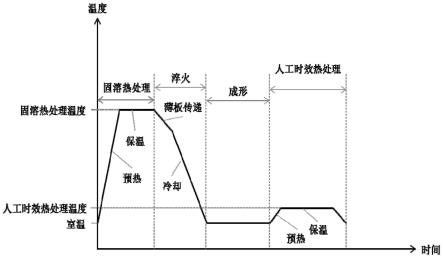

35.图1是本发明所述的高强度铝合金薄板零件的工艺流程简图。

具体实施方式

36.下面结合附图将对本发明的多种实施方式进行清楚、完整地描述。通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

37.实施方式一、本实施方式所述的一种高强度铝合金薄板零件的制造方法,参照图1可以更好理解本实施方式,包括以下步骤:

38.步骤s1,将铝合金薄板坯料预热至固溶热处理温度范围内,在固溶热处理温度范围内保温一段时间,使铝合金薄板坯料能够完全被固溶热处理;

39.步骤s2,将经过固溶热处理的铝合金薄板板料转移至淬火介质中,并在淬火介质中停留一段时间,以铝合金薄板坯料的临界冷却速率冷却铝合金薄板板料;

40.步骤s3,将淬火后的铝合金薄板坯料转移至成形装备中,使铝合金薄板坯料在室温下完成铝合金薄板零件的成形;

41.步骤s4,将成形后的铝合金薄板零件预热至人工时效温度范围内,在人工时效温度范围内保温一段时间,冷却至室温,以获得最终态的材料强度。

42.实施方式二、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s1中,所述的铝合金薄板坯料厚度为小于或者等于5mm的铝合金材料;

43.所述的铝合金材料为aa2xxx系、aa6xxx系或aa7xxx系;

44.所述的铝合金材料为aa2xxx系、aa6xxx系或aa7xxx系均以h态条件供货。

45.实施方式三、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s1中,所述的铝合金薄板坯料预热方式为强对

流加热、接触式热传导加热或电磁感应加热;

46.所述的铝合金薄板坯料预热装置为热风加热炉、带有电热棒的接触式平板模具、感应线圈、盐浴炉或沙浴炉。

47.实施方式四、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s1中,所述的铝合金薄板坯料是aa2xxx系材料制成时,铝合金薄板坯料预热温度为470℃~510℃;

48.所述的铝合金薄板坯料是aa6xxx系材料制成时,铝合金薄板坯料预热温度为510℃~580℃;

49.所述的铝合金薄板坯料是aa7xxx系材料制成时,铝合金薄板坯料预热温度为470℃~520℃。

50.实施方式五、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s1中,所述的在固溶热处理温度范围内保温一段时间为至少10s。

51.实施方式六、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s2中,所述的铝合薄板板料转移时间小于30s。

52.实施方式七、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s2中,所述的铝合薄板坯料的临界冷却速率分不同系材料制成为至少20℃/s的速率、至少50℃/s的速率或至少170℃/s的速率冷却。

53.实施方式八、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s2中,所述的淬火介质中停留一段时间为0.1s~10s;

54.所述步骤s4中,所述的在人工时效温度范围内保温一段时间为1h~24h。

55.实施方式九、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s3中,所述的完成铝合金薄板零件的成形的方式为冲压成形、液压胀形、气压胀形、单点渐进成形或多点成形。

56.实施方式十、本实施方式是对实施方式一所述的一种高强度铝合金薄板零件制造方法的进一步限定,本实施方式中,所述步骤s4中,所述的铝合金薄板坯料是aa2xxx系材料制成时,成形后的铝合金薄板零件预热温度为160℃~210℃;

57.所述的铝合金薄板坯料是aa6xxx系材料制成时,成形后的铝合金薄板零件预热温度为160℃~220℃;

58.所述的铝合金薄板坯料是aa7xxx系材料制成时,成形后的铝合金薄板零件预热温度为100℃~140℃时。

59.实施方式十一、本实施方式基于本发明所述的一种高强度铝合金薄板零件制造方法,结合具体对象提供一种实际的实施方式:

60.以3mm厚度的aa7075铝合金材质的保险杠横梁外板零件为例,本发明提出了一种高强度铝合金薄板零件的制造方法,具体实施过程如下。

61.步骤s1,将aa7075-h18铝合金冷轧薄板坯料预热至480℃,在该温度下保温20min,使沉淀相充分回溶至铝基体;

62.步骤s2,将经过固溶热处理的高温坯料,在5s之内转移至水温约为25℃左右的水

槽中,将坯料完全浸没在水槽中,保持10s后将薄板坯料从水槽中取出,获得在室温下具有良好的成形性的过饱和固溶体材料微结构;

63.步骤s3,将经过淬火处理的薄板坯料转移至保险杠横梁外板冲压模具中,利用压力机与模具完成板材的冲压成形,获得保险杠横梁外板零件;

64.步骤s4,将冲压成形后的零件转移至热风炉中,将零件预热至120℃,在该温度下保温24h,使mgzn2强化相充分析出,然后冷却至室温,获得t6态的最终使用强度。

65.实施方式十二、本实施方式基于本发明所述的一种高强度铝合金薄板零件制造方法,结合具体对象提供一种实际的实施方式:

66.以3.5mm厚度的aa6111铝合金材质的保险杠横梁内板零件为例,本发明提出了一种针对高强度铝合金薄板零件的制造方法,具体实施过程如下。

67.步骤s1,将aa6111铝合金冷轧薄板坯料预热至560℃,在该温度下保温30min,使沉淀相充分回溶至铝基体;

68.步骤s2,将经过固溶热处理的高温坯料,在5s之内转移至水温约为25℃左右的水槽中,将坯料完全浸没在水槽中,保持10s后将薄板坯料从水槽中取出,获得在室温下具有良好的成形性的过饱和固溶体材料微结构;

69.步骤s3,将经过淬火处理的薄板坯料转移至保险杠横梁内板冲压模具中,利用压力机与模具完成板材的冲压成形,获得保险杠横梁内板零件;

70.步骤s4,将成形后的零件转移至热风炉中,将零件预热至180℃,在该温度下保温30min,使mg2si强化相充分析出,然后冷却至室温,获得t6态的最终使用强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1