一种伺服直驱螺旋压力机智能制造用模具控温系统的制作方法

1.本发明涉及模具加工技术领域,更具体地说,本发明涉及一种伺服直驱螺旋压力机智能制造用模具控温系统。

背景技术:

2.螺旋压力机可分为两种方式,一种是向螺栓上施加扭矩而产生静压的方式,另一种是通过螺栓上固定飞轮的旋转能量集中一次用于成型的方式。

3.螺旋压力机起源于公元15世纪的德国,有个叫约翰

·

唐地贝格的人发明了一种活字印刷机,涂上油墨的活字板通过螺旋装置被压摁在纸上。这种机器被当作榨葡萄和橄榄油的木制螺栓压榨机来使用,可以说是所有压力机械的起源。它采用的是逐步花时间压缩的施加静压方式。在欧洲的博物馆中,同样陈列有通过静压进行热锻造的螺旋压力机。据推测是在中世纪,用于制造城市及教会的钢制门窗及五金部件的。后来的锻造用螺旋压力机,发展到可在外螺栓轴上端安装转轮,采用飞轮方式蓄积能量进行驱动。最初是人力操作旋转飞轮,后来因为这样效率低、人工工作强度大,人们在机械上部安装了2片可以持续运转的摩擦盘,成功地通过连杆将牛皮缠绕在飞轮上,使其相互接触运转产生动力。这便是摩擦螺旋压力机,采用的是摩擦驱动方式。摩擦螺旋压力机在早期是操作工人用手动方向盘操纵连杆控制的,滑块上下移动和加压力的强弱程度完全依赖于操作工人的熟练程度。后来连杆方式消失,取而代之的是通过油压或空压气缸与继电器控制的按键开关和脚踏板来操作的方式。再后来采用了通过编码装置直接感知滑动速度,来进行加压能量控制的方式。此外,驱动方式不仅限于摩擦离合器方式,人们还开发了油压马达驱动、电动马达直接驱动、开关磁阻电机驱动、永磁同步伺服电机驱动等多种方式。其中用采用伺服电机驱动的数控压力机在替代摩擦压力机和进行摩擦压力机改造方面都获得了很好的效果。

4.螺旋压力机主要应用于进行各种高、中、低档耐火材料的成型产品加工,或各种金属材料产品的加工成型(冷、热锻加工,薄锻件的冷锻,铸造锻造)。

5.一般螺旋压力机的下部都装有锻件顶出装置。螺旋压力机兼有模锻锤、机械压力机等多种锻压机械的作用,万能性强,可用于模锻、冲裁、拉深等工艺。此外,螺旋压力机,特别是摩擦压力机结构简单,制造容易,所以应用广泛。螺旋压力机的缺点是生产率和机械效率较低。

6.用螺杆、螺母作为传动机构,并靠螺旋传动将飞轮的正反向回转运动转变为滑块的上下往复运动的锻压机械。工作时,电动机使飞轮加速旋转以储蓄能量,同时通过螺杆、螺母推动滑块向下运动。当滑块接触工件时,飞轮被迫减速至完全停止,储存的旋转动能转变为冲击能,通过滑块打击工件,使之变形。打击结束后,电动机使飞轮反转,带动滑块上升,回到原始位置。螺旋压力机的规格用公称工作力来表示。

7.螺旋压力机通常由电动机通过摩擦盘带动飞轮轮缘而使飞轮旋转,所以这种压力机又称摩擦压力机,中国最大的摩擦压力机为25兆牛。更大规格的螺旋压力机用液压系统驱动飞轮,称为液压螺旋压力机,最大规格的有125兆牛。后来又出现用电机直接驱动飞轮

的电动螺旋压力机,它的结构紧凑,传动环节少,由于换向频繁,对控制电器要求较高,并需要特殊电机。

8.模具温度稳定、冷却速度均衡可以减小制品的变形。对于壁厚不一致和形状复杂的制品,经常会出现因收缩不均匀而产生变形的情况,因此为了使模具与型芯的各个部位的温度基本保持均匀,必须采用合适的冷却系统,这样才能使型腔里的塑料熔体能同时凝固。

9.如果能够利用温度调节系统保持模具温度的恒定,那么制品成型收缩率的波动就能相应地减少,制品尺寸精度的稳定性也得以提高。在可能的情况下,采用较低的模具温度能有利于减小制品的成型收缩率。例如,对于结晶形塑料,因为模温较低,制品的结晶度低,较低的结晶度可以降低收缩率。但是结晶低不利于制品尺寸的稳定性,从尺寸的稳定性出发,又需要适当提高模具温度,使制品结晶均匀。

10.如果是结晶形塑料,结晶度越高,制品的应力开裂机会也会相应越大。从减小应力开裂的角度出发,降低控制温是有利的。

11.模具制品的表面质量也会随模具温度的改变而改变。提高模具温度能改善制品表面质量,因为过低的模温会使制品轮廓不清晰并产生明显的熔合纹,这样便会导致制品表面粗糙度提高。

12.压制成型方法亦称模压成型,主要用于热固性塑料的成型。酚醛塑料和氨基塑料制品大多是用压制方法制造的。少数熔融粘度极高、流动性极差的热塑性塑料如聚四氟乙烯,也是采用压制的方法成型的。

13.模具温度是注塑成型中最重要的变量——无论注塑何种塑料,必须保证形成模具表面基本的湿润。一个热的模具表面使塑料表面长时间保持液态,足以在型腔内形成压力。如果型腔填满而且在冻结的表皮出现硬化之前,型腔压力可将柔软的塑料压在金属上,那么型腔表面的复制就高。另一方面,如果在低压下进入型腔的塑料暂停了,不论时间多短,那么它与金属的轻微接触都会造成污点,有时被称为浇口污斑。

14.模具温度对成型收缩率的影响很大,同时也直接影响注塑制品的力学性能,还会引起制品表面发花等各种成型缺陷,因此必须使模具保持在规定的温度范围内,而且还要使模具温度不随时间变化而变化。在一般精度零件的注射成型中,控制模具温度主要是为了提高生产率。然而模具温度控制对精密注射成型的影响极大,它影响制件的收缩、形状、结晶、内应力等,因此设计模具冷热回路时要求温度分布合理,控制精度精确,最好采用模温机和冷水机控制。模具温度控制和冷却时间对制品性能的影响及其影响因素如下:

15.(1)塑料熔体注入和模具开模的循环时间二者会在模具中产生温度差的波动,因此应该尽量减小这种波动差峰。

16.(2)模具内的热量转移模具的热量是通过模具体和模具内的媒体传递出去的,模具是不变的,因此对媒体的控制是关键,一般其冷却水出入口温度差小于1℃,应用平均温度理论来计算,这样能够保证热量传递的稳定性。媒体的流量和热量转移是相互联系的,可以用模具表面温度传感器来控制媒体流量,以补偿因环境温度变化引起的模具温度变化。

17.(3)模具稳定状态为使模具所吸收和散发的热量保持平衡,注塑机注射出的熔体要严格保持稳定的温度。模具周围的温度对模具也有很大的影响,一般会影响到模具内媒体对流系数的变化,因此最好在模具表面设置温度传感器,随时观察模具表面温度,并使其

保持稳定。

18.模具的温度控制多是依靠程序设定,为固定设置,不同的工作环境或外部条件均可能影响工件成型过程中的温度变化,对模具工作过程中的参数采集获取过程会出现数据中混杂一定噪声数据,影响数据的真实可靠,导致整体对模具参数的把握不够充分理想,因此需要一种伺服直驱螺旋压力机智能制造用模具控温系统来解决上述问题。

技术实现要素:

19.为了克服现有技术的上述缺陷,本发明提供了一种伺服直驱螺旋压力机智能制造用模具控温系统,本发明所要解决的技术问题是:模具的温度控制多是依靠程序设定,为固定设置,不同的工作环境或外部条件均可能影响工件成型过程中的温度变化,对模具工作过程中的参数采集获取过程会出现数据中混杂一定噪声数据,影响数据的真实可靠,导致整体对模具参数的把握不够充分理想的问题。

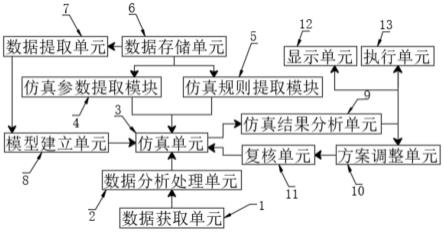

20.为实现上述目的,本发明提供如下技术方案:一种伺服直驱螺旋压力机智能制造用模具控温系统,包括数据获取单元,所述数据获取单元的输出端与数据分析处理单元的输入端电连接,所述数据分析处理单元的输出端与仿真单元的输入端电连接,所述仿真单元的输入端与仿真参数提取模块的输出端电连接,所述仿真参数提取模块的输入端与数据存储单元的输出端电连接。

21.所述数据存储单元的输出端与仿真规则提取模块的输入端电连接,所述仿真规则提取模块的输出端与仿真单元的输入端电连接,所述数据存储单元的输出端与数据提取单元的输入端电连接,所述数据提取单元的输出端与模型建立单元的输入端电连接,所述模型建立单元的输出端与仿真单元的输入端电连接。

22.所述仿真单元的输出端与仿真结果分析单元的输入端电连接,所述仿真结果分析单元的输出端与方案调整单元的输入端电连接,所述方案调整单元的输出端与复核单元的输入端电连接,所述复核单元的输出端与仿真单元的输入端电连接,所述仿真结果分析单元的的输出端与显示单元的输入端电连接,所述仿真结果分析单元的输出端与执行单元的输入端电连接。

23.作为本发明的进一步方案:所述数据获取单元用于获取模具动作过程中的温度数据和运行方案数据;

24.所述数据分析处理单元用于对获取的模具相关数据进行去噪处理;

25.所述数据提取单元用于提取数据存储单元中模型建立所需的数据,并将提取的数据发送至模型建立单元;

26.所述模型建立单元用于根据数据提取单元传输的数据建立相应初步模型;

27.所述仿真参数提取模块用于提取数据存储单元中初步模型相关的运行参数;

28.所述仿真规则提取模块用于提取数据存储单元中初步模型相关的运行规则;

29.所述仿真单元用于结合初步模型、初步模型相关的运行参数和初步模型相关的运行规则建立仿真模型,结合获取的模具相关数据进行仿真分析,结合调整后的方案数据进行仿真分析。

30.作为本发明的进一步方案:所述仿真结果分析单元用于对仿真模型得出的仿真结果进行分析,判断模具的运行方案和温度变化是否合理;

31.所述方案调整单元用于在模具运行方案和温度变化不合理时,对模具运行方案和温度控制过程进行调整,并将调整后的方案数据发送至复核单元;

32.所述复核单元用于将调整后的方案数据发送至仿真单元;

33.所述执行单元用于执行结果合理的模具运行方案。

34.作为本发明的进一步方案:所述控制系统包括以下步骤:

35.s1、获取模具运行相关数据,并对数据进行预处理;

36.s2、建立仿真模型并对模具运行数据进行仿真分析;

37.s3、判断仿真分析结果是否合理;

38.s4、仿真结果不合理时,对模具运行的方案进行调整;

39.s5、执行模具运行方案,并将仿真结果进行展示。

40.作为本发明的进一步方案:所述模具相关数据的去噪处理过程包括以下步骤:

41.假设,由r(d)代表原信号的信号,w(f)代表被噪声污染的信号,λ(i,j)代表高斯噪声,利用下式将信号分解至多尺度,提取目标数据的特征:

[0042][0043]

代表目标数据标准方差,wx代表符号函数;

[0044]

假设,由d(j)代表高阶导数,f(x)代表目标数据和目标信号的分界点,ξ(l)代表原始信号的第一阶;

[0045][0046]

利用上式对不同尺寸下的信号系数进行阈值处理,对目标信号进行重构,其中e(n)代表各阶模态与原始信号的相关系数,代表信号的全部极大值点和极小值点;

[0047]

利用下式剔除重构后信号干扰噪声,完成数据去噪:

[0048][0049]

其中s(t)代表去除干扰后的信号,r(t)代表标准差,cov代表信号结构,r(a)代表信噪比增益。

[0050]

本发明的有益效果在于:

[0051]

本发明通过采用仿真单元、模型建立单元和数据获取单元,同时在完成模具相关数据的获取后,对数据进行去噪处理,降低噪声对数据的影响,保证数据的精准可靠,同时建立相关模具和工件成型过程的仿真模型,将获取的模具数据或运行方案数据输入仿真模型中进行仿真分析,在预测到结果存在异常时,及时对模具的运行方案进行调整,更为直观的分析了解该模具数据下工件的成型变化过程,本发明对模具的温度控制方式更为灵活充分,且获取的数据去噪处理保证精准可靠,使模具的温度控制更为精准的同时具备更理想的灵活性能。

附图说明

[0052]

图1为本发明系统的连接示意图。

[0053]

图中:1、数据获取单元;2、数据分析处理单元;3、仿真单元;4、仿真参数提取模块;5、仿真规则提取模块;6、数据存储单元;7、数据提取单元;8、模型建立单元;9、仿真结果分析单元;10、方案调整单元;11、复核单元;12、显示单元;13、执行单元。

具体实施方式

[0054]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0055]

本发明提供了一种伺服直驱螺旋压力机智能制造用模具控温系统,包括数据获取单元1,数据获取单元1的输出端与数据分析处理单元2的输入端电连接,数据分析处理单元2的输出端与仿真单元3的输入端电连接,仿真单元3的输入端与仿真参数提取模块4的输出端电连接,仿真参数提取模块4的输入端与数据存储单元6的输出端电连接。

[0056]

数据存储单元6的输出端与仿真规则提取模块5的输入端电连接,仿真规则提取模块5的输出端与仿真单元3的输入端电连接,数据存储单元6的输出端与数据提取单元7的输入端电连接,数据提取单元7的输出端与模型建立单元8的输入端电连接,模型建立单元8的输出端与仿真单元3的输入端电连接。

[0057]

仿真单元3的输出端与仿真结果分析单元9的输入端电连接,仿真结果分析单元9的输出端与方案调整单元10的输入端电连接,方案调整单元10的输出端与复核单元11的输入端电连接,复核单元11的输出端与仿真单元3的输入端电连接,仿真结果分析单元9的的输出端与显示单元12的输入端电连接,仿真结果分析单元9的输出端与执行单元13的输入端电连接。

[0058]

数据获取单元1用于获取模具动作过程中的温度数据和运行方案数据;

[0059]

数据分析处理单元2用于对获取的模具相关数据进行去噪处理;

[0060]

数据提取单元7用于提取数据存储单元6中模型建立所需的数据,并将提取的数据发送至模型建立单元8;

[0061]

模型建立单元8用于根据数据提取单元7传输的数据建立相应初步模型;

[0062]

仿真参数提取模块4用于提取数据存储单元6中初步模型相关的运行参数;

[0063]

仿真规则提取模块5用于提取数据存储单元6中初步模型相关的运行规则;

[0064]

仿真单元3用于结合初步模型、初步模型相关的运行参数和初步模型相关的运行规则建立仿真模型,结合获取的模具相关数据进行仿真分析,结合调整后的方案数据进行仿真分析。

[0065]

仿真结果分析单元9用于对仿真模型得出的仿真结果进行分析,判断模具的运行方案和温度变化是否合理;

[0066]

方案调整单元10用于在模具运行方案和温度变化不合理时,对模具运行方案和温度控制过程进行调整,并将调整后的方案数据发送至复核单元11;

[0067]

复核单元11用于将调整后的方案数据发送至仿真单元3;

[0068]

执行单元13用于执行结果合理的模具运行方案。

[0069]

控制系统包括以下步骤:

[0070]

s1、获取模具运行相关数据,并对数据进行预处理;

[0071]

s2、建立仿真模型并对模具运行数据进行仿真分析;

[0072]

s3、判断仿真分析结果是否合理;

[0073]

s4、仿真结果不合理时,对模具运行的方案进行调整;

[0074]

s5、执行模具运行方案,并将仿真结果进行展示。

[0075]

模具相关数据的去噪处理过程包括以下步骤:

[0076]

假设,由r(d)代表原信号的信号,w(f)代表被噪声污染的信号,λ(i,j)代表高斯噪声,利用下式将信号分解至多尺度,提取目标数据的特征:

[0077][0078]

代表目标数据标准方差,wx代表符号函数;

[0079]

假设,由d(j)代表高阶导数,f(x)代表目标数据和目标信号的分界点,ξ(l)代表原始信号的第一阶;

[0080][0081]

利用上式对不同尺寸下的信号系数进行阈值处理,对目标信号进行重构,其中e(n)代表各阶模态与原始信号的相关系数,代表信号的全部极大值点和极小值点;

[0082]

利用下式剔除重构后信号干扰噪声,完成数据去噪:

[0083][0084]

其中s(t)代表去除干扰后的信号,r(t)代表标准差,cov代表信号结构,r(a)代表信噪比增益。

[0085]

综上可得,本发明中:

[0086]

本发明通过采用仿真单元、模型建立单元和数据获取单元,同时在完成模具相关数据的获取后,对数据进行去噪处理,降低噪声对数据的影响,保证数据的精准可靠,同时建立相关模具和工件成型过程的仿真模型,将获取的模具数据或运行方案数据输入仿真模型中进行仿真分析,在预测到结果存在异常时,及时对模具的运行方案进行调整,更为直观的分析了解该模具数据下工件的成型变化过程,本发明对模具的温度控制方式更为灵活充分,且获取的数据去噪处理保证精准可靠,使模具的温度控制更为精准的同时具备更理想的灵活性能。

[0087]

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

[0088]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1