一种碗形零件加工用模具的制作方法

1.本发明涉及模具加工的技术领域,特别涉及一种碗形零件加工用模具。

背景技术:

2.模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,其通常用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,主要通过所成型材料物理状态的改变来实现物品外形的加工。而现有的碗形零件加工方式通常都是采用冷冲压的方式进行加工,在冷冲压过程中,通常都是先经过落料,从金属板件上得到一个圆形金属板,再将圆形金属板冲压成碗形零件,而由于不能保证拉深后碗形零件边缘的均匀性,通常还需要对碗形零件的边沿部分进行切边处理。

3.中国专利公开号cn110238278a,公开了u形零件的冲压模具,解决了现有u型零件粘在冲压槽内难以取出的情况,然而在碗型零件后续处理过程中往往需要将碗形零件取出后再对碗型零件边缘进行磨边处理,导致使用一般的碗形零件冲压模具时,碗形零件生产的工作效率较低,无法一次完成从落料、拉深、切边和磨边的整个工作步骤,也会给工作人员增加工作负担。

技术实现要素:

4.(一)技术方案:为解决上述问题,本发明采用以下技术方案,一种碗形零件加工用模具,包括匚型安装框,所述匚型安装框的下端固定有下成型板,下成型板上端面靠近多组拐角处均匀安装有滑杆,滑杆上侧滑动安装有上成型板,滑杆上套设有连接弹簧,且连接弹簧的上下两端分别连接上成型板和下成型板,上成型板下端均匀安装有多组成型装置。

5.所述成型装置包括连接轴、冲压机构、安装框、一号齿条、复位弹簧、环形切边部件、工作腔、推进块、压缩弹簧、磨边块、弹簧杆和连接杆,下成型板下端面安装有连接轴,连接轴下端连接有冲压机构,冲压机构上的两侧相对设置有安装框,安装框内滑动安装有一号齿条,一号齿条通过复位弹簧与安装框连接,一号齿条的下端之间通过环形切边部件连接,环形切边部件上沿其周向均匀开设有工作腔,工作腔贯穿环形切边部件,工作腔内靠近环形切边部件外壁的一侧滑动安装有推进块,推进块靠近环形切边部件外壁的一端面为斜面,推进块通过压缩弹簧与工作腔连接,工作腔内靠近环形切边部件内壁的一侧滑动安装有磨边块,磨边块靠近推进块的一端通过连接杆连接设置有连接杆。

6.作为本发明的一种优选实施方式,所述匚型安装框的上端中部固定有液压缸,液压缸的顶出端与上成型板连接。

7.作为本发明的一种优选实施方式,所述磨边块远离推进块的一端设置有打磨层。

8.作为本发明的一种优选实施方式,所述冲压机构包括冲压部件、限位压边环和环形槽口,连接轴的下端连接有冲压部件,冲压部件为圆柱状且冲压部件的下端面为弧面,冲压部件下侧固定有限位压边环,冲压部件的上侧开设有环形槽口。

9.作为本发明的一种优选实施方式,所述冲压机构还包括环形旋转部件、旋转落料筒、旋转齿轮、连通槽、二号齿条、安装弹簧和带动齿轮,所述环形槽口内转动安装有环形旋转部件,环形旋转部件的外侧连接有旋转落料筒,旋转落料筒的内壁上安装有安装框,旋转落料筒的下端截面为斜面且旋转落料筒下端的水平高度小于冲压部件下端的水平高度,旋转落料筒外侧壁的上侧固定有旋转齿轮,旋转齿轮之间相互啮合,旋转落料筒外侧壁上开设有连通槽,二号齿条滑动设置于连通槽内,二号齿条通过安装弹簧与连通槽连接,连通槽内通过销轴转动安装有带动齿轮,带动齿轮分别与一号齿条和二号齿条相互啮合。

10.作为本发明的一种优选实施方式,所述二号齿条的下端滚动设置有滚珠。

11.作为本发明的一种优选实施方式,所述下成型板上均匀设置有多组环形槽组,环形槽组与成型装置为对应配合设置,每个环形槽组包括一号环形槽和二号环形槽,一号环形槽与二号环形槽的旋转中心位置相同且一号环形槽的半径大于二号环形槽的半径,所述下成型板上均匀开设有碗型凹槽,碗型凹槽与一号环形槽的旋转中心位置相同,碗型凹槽与冲压部件为对应配合设置。

12.作为本发明的一种优选实施方式,所述上成型板上端通过电机底座安装有驱动电机,驱动电机的输出轴贯穿上成型板,驱动电机输出轴的下端连接有驱动齿轮,驱动齿轮与其中一个旋转齿轮相互啮合。

13.(二)有益效果:相比于现有技术,本发明中设计的一种碗形零件加工用模具可以在加工过程中一次性完成从落料到拉深、切边和磨边的整个加工步骤,还可以从金属板件上冲压出多个碗型零件,提升了碗形零件的生产加工效率,减少了工作人员的工作负担,本发明中的碗形零件加工用模具可通过旋转落料筒先进行落料处理,再通过冲压部件与碗型凹槽之间的配合将落料出的圆形板件冲压成碗形,在该冲压过程中,碗形零件的边缘处被限位压边环压平,由于碗形零件边缘处的均匀性不能保证,因此碗形零件的边缘处可能呈现不规则的状态,需通过环形切边部件对碗形零件的边缘处进行切边处理,使碗形零件的边缘处呈现规则的圆形,然后可以通过磨边块对碗形零件边缘处进行磨边处理,并确保了碗形零件边缘处的磨边效果。

附图说明

14.下面结合附图和实施例对本发明进一步说明。

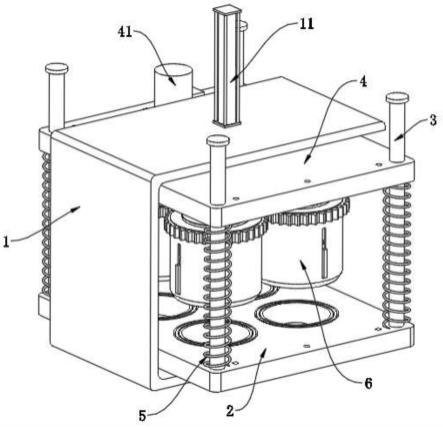

15.图1是本发明的立体结构示意图。

16.图2是本发明去除匚型安装框和液压缸的立体结构示意图。

17.图3是本发明的部分立体结构示意图。

18.图4是本发明冲压部件、限位压边环和环形槽口的立体结构示意图。

19.图5是本发明冲压机构的部分立体结构示意图。

20.图6是本发明成型装置和下成型板之间的剖视图。

21.图7是本发明图6的x处局部放大图。

22.图8是本发明环形切边部件、推进块和磨边块之间的立体结构示意图。

23.图9是本发明环形切边部件的剖视图。

24.图10是本发明图9的y处局部放大图。

25.图11是碗形零件的立体结构示意图。

26.图中:1、匚型安装框;11、液压缸;2、下成型板;21、一号环形槽;22、二号环形槽;23、碗型凹槽;3、滑杆;4、上成型板;41、驱动电机;42、驱动齿轮;5、连接弹簧;6、成型装置;61、连接轴;62、冲压机构;621、冲压部件;622、限位压边环;623、环形槽口;624、环形旋转部件;625、旋转落料筒;626、旋转齿轮;627、连通槽;628、二号齿条;629、安装弹簧;630、带动齿轮;63、安装框;64、一号齿条;65、复位弹簧;66、环形切边部件;67、工作腔;68、推进块;69、压缩弹簧;70、磨边块;71、弹簧杆;72、连接杆。

具体实施方式

27.实施例1

28.一种碗形零件加工用模具,包括匚型安装框1,所述匚型安装框1的下端固定有下成型板2;所述匚型安装框1的上端中部固定有液压缸11,液压缸11的顶出端与上成型板4连接;下成型板2上端面靠近多组拐角处均匀安装有滑杆3,滑杆3上侧滑动安装有上成型板4,滑杆3上套设有连接弹簧5,且连接弹簧5的上下两端分别连接上成型板4和下成型板2,通过连接弹簧5的弹性支撑力维持上成型板4和下成型板2之间的间距便于放入金属板件,上成型板4下端均匀安装有多组成型装置6,将待加工的金属板件放入到下成型板2上端,然后通过液压缸11推动上成型板4向下运动并使成型装置6与金属板件接触,上成型板4继续向下运动从而使成型装置6对金属板件依次进行落料、拉深、切边和磨边,进而制得碗形零件并保证了碗形零件的边缘处的光滑程度,提升了碗形零件的生产加工效率,减少了工作人员的工作负担。

29.所述下成型板2上均匀设置有多组环形槽组,环形槽组与成型装置6为对应配合设置,每个环形槽组包括一号环形槽21和二号环形槽22,一号环形槽21与二号环形槽22的旋转中心位置相同且一号环形槽21的半径大于二号环形槽22的半径,所述下成型板2上均匀开设有碗型凹槽23,碗型凹槽23与一号环形槽21的旋转中心位置相同,碗型凹槽23与冲压部件621为对应配合设置。

30.所述上成型板4上端通过电机底座安装有驱动电机41,驱动电机41的输出轴贯穿上成型板4,驱动电机41输出轴的下端连接有驱动齿轮42,驱动齿轮42与其中一个旋转齿轮626相互啮合,具体工作时,在液压缸11推动上成型板4向下运动的过程中,同时通过驱动电机41带动驱动齿轮42旋转,使多个旋转齿轮626随之同步旋转,进而使旋转中的旋转落料筒625对金属板件进行落料,相比于一般的落料而言提升了落料的效果,再通过旋转中的环形切边部件66对碗形零件边缘处多余部分进行切边处理,确保了切边的效果,只需设置一个驱动电机41即可完成对整个碗形零件加工用模具的驱动,节约了能源,同时还为磨边处理提供了运动基础。

31.所述成型装置6包括连接轴61、冲压机构62、安装框63、一号齿条64、复位弹簧65、环形切边部件66、工作腔67、推进块68、压缩弹簧69、磨边块70、弹簧杆71和连接杆72,下成型板2下端面安装有连接轴61,连接轴61下端连接有冲压机构62,冲压机构62上的两侧相对设置有安装框63,安装框63内滑动安装有一号齿条64,一号齿条64通过复位弹簧65与安装框63连接,一号齿条64的下端之间通过环形切边部件66连接,环形切边部件66上沿其周向均匀开设有工作腔67,工作腔67贯穿环形切边部件66,工作腔67内靠近环形切边部件66外壁的一侧滑动安装有推进块68,推进块68靠近环形切边部件66外壁的一端面为斜面,推进

块68通过压缩弹簧69与工作腔67连接,通过压缩弹簧69维持推进块68的初始位置并及时带动推进块68复位,工作腔67内靠近环形切边部件66内壁的一侧滑动安装有磨边块70;所述磨边块70远离推进块68的一端设置有打磨层,打磨层为弧形的砂轮片;磨边块70靠近推进块68的一端通过连接杆72连接设置有连接杆72,具体工作时,在将金属板件放入到下成型板2上后,通过液压缸11推动上成型板4向下运动使连接轴61随之向下运动并通过冲压机构62对金属板件进行落料和冲压,在冲压过程中,落料出的圆形板件边缘处会出现内缩,待圆形板件冲压完成且边缘处被压平时,在冲压机构62的带动下,一号齿条64向下运动并挤压复位弹簧65,从而使旋转中的环形切边部件66进入二号环形槽22内并完成对成型碗形零件边缘处的切边处理;此时,推进块68与二号环形槽22的外侧壁相接触,通过二号环形槽22推动推进块68向工作腔67内运动,使连接杆72随之挤压弹簧杆71,在弹簧杆71的弹性作用下使磨边块70有向外运动的趋势,从而使磨边块70上的打磨层紧贴在碗形零件的边缘处,通过液压缸11维持此时的环形切边部件66的高度,此时碗形零件的位置在冲压机构62与碗型凹槽23的挤压配合下被固定,通过正在进行环形运动的磨边块70对碗形零件进行磨边处理,从而使该成型装置6不仅能完成对碗形零件边缘处多余部分的切断还可以对切断处进行磨边处理,确保了碗形零件的边缘光滑程度和边缘平整度。

32.实施例2

33.所述冲压机构62包括冲压部件621、限位压边环622和环形槽口623,连接轴61的下端连接有冲压部件621,冲压部件621为圆柱状且冲压部件621的下端面为弧面,冲压部件621下侧固定有限位压边环622,冲压部件621的上侧开设有环形槽口623,具体工作时,通过液压缸11推动上成型板4向下运动,当落料完成后,通过冲压部件621将圆形板件挤入碗型凹槽23内,通过冲压部件621与碗型凹槽23的配合使碗形零件成型,并通过限位压边环622对内缩的边缘处进行压平处理同时还为切边处理提供了条件。

34.所述冲压机构62还包括环形旋转部件624、旋转落料筒625、旋转齿轮626、连通槽627、二号齿条628、安装弹簧629和带动齿轮630,所述环形槽口623内转动安装有环形旋转部件624,环形旋转部件624的外侧连接有旋转落料筒625,旋转落料筒625的内壁上安装有安装框63,旋转落料筒625的下端截面为斜面且旋转落料筒625下端的水平高度小于冲压部件621下端的水平高度,旋转落料筒625外侧壁的上侧固定有旋转齿轮626,旋转齿轮626之间相互啮合,旋转落料筒625外侧壁上开设有连通槽627,二号齿条628滑动设置于连通槽627内;所述二号齿条628的下端滚动设置有滚珠,通过滚珠减小二号齿条628在下成型板2上端面进行环形运动时的摩擦力;二号齿条628通过安装弹簧629与连通槽627连接,安装弹簧629用于维持二号齿条628的初始位置且能及时带动二号齿条628复位,连通槽627内通过销轴转动安装有带动齿轮630,带动齿轮630分别与一号齿条64和二号齿条628相互啮合;具体工作时,通过驱动电机41带动驱动齿轮42旋转,从而使旋转齿轮626旋转并带动环形旋转部件624在环形槽口623内旋转,使旋转落料筒625跟随环形旋转部件624转动,从而让旋转落料筒625在加工过程中始终处于旋转状态,当液压缸11推动上成型板4向下运动时,旋转落料筒625先与金属板件接触并对金属板件进行落料后插入到一号环形槽21内,落料筒625继续向下运动从而使二号齿条628下端先与下成型板2的上端面接触,二号齿条628紧贴在下成型板2的上端进行旋转并保持水平高度不变,由于二号齿条628的下端滚动设置有滚珠,因此减小了二号齿条628在下成型板2上进行环形运动时的摩擦力;由于二号齿条628的

水平高度不变且旋转落料筒625继续向下运动,所以此时二号齿条628与连通槽627进行相对运动并对安装弹簧629进行挤压,当旋转落料筒625继续向下运动到合适位置时,二号齿条628与带动齿轮630啮合并使带动齿轮630发生旋转,从而使一号齿条64向下运动带动环形切边部件66向下运动对碗形零件边缘处进行切边并通过磨边块70对边缘处进行磨边处理,通过从外向内依次设置的旋转落料筒625、环形切边部件66和冲压部件621可使该碗形零件加工用模具集落料、冲压、切边和磨边于一体,为碗形零件的一次性整体加工提供了可能,大大提升了碗形零件的生产加工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1