一种转子式压缩机机芯装配控制装置及其控制方法与流程

1.本发明涉及空调领域,具体涉及一种转子式压缩机机芯装配控制装置及其控制方法。

背景技术:

2.滚动转子式压缩机要运转,各部件之间必然存在间隙,为了防止磨损和泄漏,通常都是油密封,针对采用r32为制冷剂的空调系统,当压缩机在高速旋转时,吸气腔和压缩腔的压力差增大,这就使油的密封效果不理想,与制冷剂压力差较小的冷媒r22相比较,压缩机的容积效率降低1%以上。

3.滚动转子式压缩机中气缸与转子之间的高度差我们通常称之为c-r间隙,气缸与滑片的高度差c-b间隙,间隙控制通常采用单个零件的最大实体原则进行配套,配套间隙大,通过转子和滑片端面的冷媒泄漏量加大,机芯压缩冷媒效率降低。配套间隙小,机芯零件组装后因为螺钉拧紧力、主轴承端面平面度、气缸端面平面度以及气缸槽形位公差的影响,c-r/c-b发生变化,造成实际装配间隙减小,严重的情况下,能够导致机芯运转卡死,压缩机失效故障。气缸、转子、滑片采用单个零件高度配套控制时,c-r、c-b最小控制值为0.010mm,配套控制的方法无法达到继续减小间隙,提高机芯效率的需求。

技术实现要素:

4.本发明的研究目的是提供了转子式压缩机机芯装配控制装置及其组装过程中c-r/c-b的控制方法,为了确保转子、滑片部位的间隙可靠,采用主轴承定芯且气缸镙钉拧紧完成后,进行气缸与转子、气缸与滑片的c-r、c-b间隙测量。镙钉上紧后气缸端面与主轴承端面紧密连接,排除了因为气缸螺钉拧紧力对气缸高度的影响因素。

5.本发明的技术方案是:将气缸、滑片、转子、偏心轴、主轴承、消音罩通过气缸螺钉定芯之后,在远离主轴承端面端,采用带有精度为0.001mm的千分表及其表架,将表架基准面靠齐远离主轴承端面的气缸面并将千分表调零,移动千分表头至转子端面,记录高度差c-r值,随之移动表头至滑片端面,记录c-b值。

6.在测量高度差时,转子已套入偏心轴承,滑片已插入气缸槽,此时的高度差排除了气缸端面平面度、气缸槽垂直度以及镙钉拧紧导致的气缸、主轴承端面变形等诸多因素,是机芯组装后的真实间隙尺寸。能够减小c-r/c-b间隙,同时避免螺钉上紧后,零件变形导致的机芯卡死故障,提高r32工质尤其高频运转的容积效率。

7.气缸螺钉拧紧之后,螺钉对气缸端面的挤压,使气缸高度较自由状态减小,尤其靠近螺钉预紧面附近的气缸高度。转子和滑片均是自由状态,气缸因为螺钉拧紧的变化,导致c-r/c-b差变小。

8.当气缸的下端面平面形状为内凹时,主轴承端面厚度相比较气缸厚度较薄,气缸螺钉拧紧后,较薄的主轴承端面随之变形,放置在主轴承端面的转子、滑片凸起,此时气缸上端面与转子上端面和滑片上端面的间隙变小,反之变大。

9.当转子内孔与端面的垂直度为倾斜时,转子套在偏心外圆上,会使转子的上端面倾斜,此时测量的高度尺寸增大,导致c-r间隙变小。

10.当滑片槽与气缸端面的垂直度为平行倾斜时,滑片放置在槽内,会使滑片的上端面倾斜,此时测量的高度尺寸增大,导致c-b差变小。

11.综合以上因素,组装后的机芯组件,因为有了约束,转子、滑片的最大实体尺寸有不同程度的增加,导致c-r/c-b减小。因此机芯装配后对c-r/c-b进行测量控制,更能反映实际运行时的间隙状况,确保机芯运行的的可靠性。

12.气缸螺钉上紧后气缸与转子、滑片的高度差需要在圆周均布的四个方向进行测量,需确保四个值均在要求范围内,如不在要求范围,调整气缸螺钉拧紧力,或者需调整气缸的高度,值偏大,需选配气缸高度低的零件进行配组,值偏小,需选配气缸高度高的零件进行配组。然后重复上述步骤,满足设计要求范围为止。

13.机芯组装后气缸与转子、滑片的最小间隙控制,在气缸直径为30~40mm的时候,气缸镙钉上紧后气缸与转子、滑片的c-r/c-b差为0.005~0.008mm。

14.机芯组装后气缸与转子、滑片的最小间隙控制,在气缸直径为40~50mm的时候,气缸镙钉上紧后气缸与转子、滑片的c-r/c-b差为0.006~0.009mm。

15.机芯组装后气缸与转子、滑片的最小间隙控制,在气缸直径为50~60mm的时候,气缸镙钉上紧后气缸与转子、滑片的c-r/c-b差为0.008~0.012mm。

16.适用于以r32/r290作为制冷剂工质的变频压缩机,通过机芯装配后控制c-r/c-b间隙,排除了螺钉拧紧及零件形位公差的影响,使间隙控制的更精准,也使c-r/c-b设计值更小成为可能。

17.本发明的有益效果:

18.与现有技术比较将气缸与转子、气缸与滑片的c-r/c-b间隙控制从之前的单个零件配套控制,更改为气缸、主轴承、偏心轴、转子、滑片组装完成并拧紧主轴承螺钉后,采用专用的千分表及其表架,使用以气缸端面为基准测量转子和滑片相对差的测量方法,数值更准确且更能体现机芯组装后的真实间隙,排除了零件形位公差和螺钉拧紧变形对测量结果的影响,镙钉上紧后气缸与转子、滑片的高度差在圆周均布的四个方向进行测量,使机芯装配后c-r/c-b控制更精准,也使c-r/c-b设计值更小成为可能。

附图说明

19.图1现有技术c-r/c-b控制方法示意图

20.图2转子式压缩机机芯装配控制装置示意图

21.图3转子式压缩机机芯组装示意图

22.图4本发明相对值测量方法示意图

具体实施方式

23.下面结合具体实施例对本发明作进一步的说明,但并不局限于说明书上的内容。

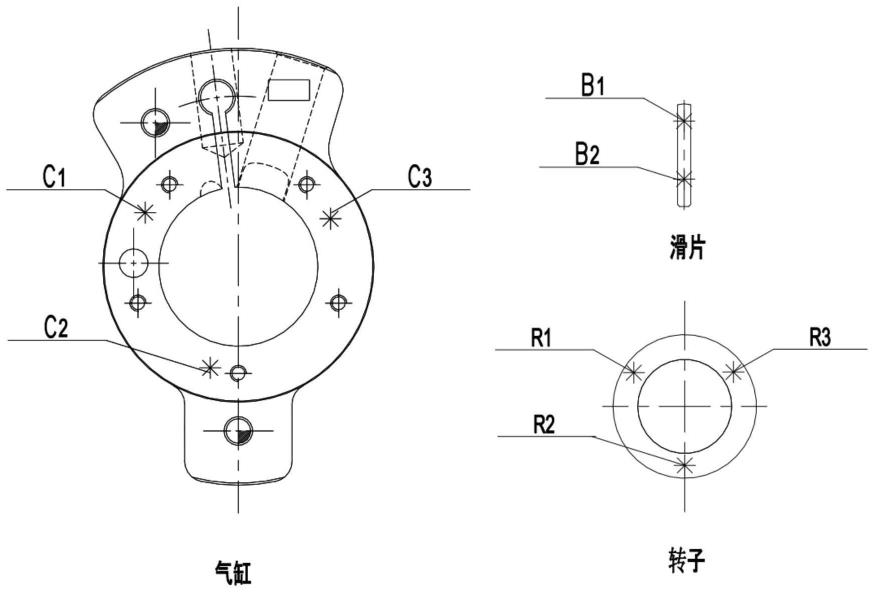

24.如图1所示为现有技术气缸、转子、滑片分别测量高度尺寸,根据高度尺寸配套,达到c-r/c-b满足设计值。气缸高度上有3个测点分别为c1、c2、c3,转子高度上有3个测点分别为r1、r2、r3,滑片高度上有2个测点分别为b1、b2,各测点的高度值采用最大实体原则进行

记录,分别形成c、r、b值。

25.气缸端面与转子端面的间隙为c-r,气缸端面与滑片端面的间隙为c-b,现有技术将三个零件自由状态下的尺寸差做为设计控制要素。

26.图2转子式压缩机机芯装配控制装置(千分表及表架示意图),包括千分表100和表架200,所述千分表100包括千分表头101和千分表测头102,所述表架200呈三角形状,包括表架底部201、测试孔202、三角顶角固定装置203,所述表架底部201表面粗糙度为ra0.32长40mm的基准平面,所述测试孔202设于表架底部201且直径为5mm,千分表100和表架200通过三角顶角固定装置203将千分表头101固定,千分表测头102向下通过测试孔202到达测量表面进行测量。

27.如图3、图4所示,采用上述的控制装置进行测量,包括以下步骤:

28.1)所述旋转式压缩机包括气缸300、滑片400、转子500、偏心轴600、主轴承700、消音罩800以及气缸螺钉900,气缸螺钉900穿过消音罩通孔801和主轴承端盖通孔701,旋入气缸上的螺纹孔301,将消音罩端面802、主轴承端盖702与气缸端面302连结在一起,转子500的内孔502套在偏心轴600外圆601上,偏心长轴602穿入主轴承中心孔703,转子的下端面501与主轴承端盖702接触,滑片400插入气缸槽304内,滑片下端面401与主轴承端盖702接触,定心设备调整主轴承端盖内孔中心位置至设计值,将气缸螺钉900拧紧,使气缸300、消音罩800、主轴承端盖702紧密的固定连接,完成定芯;

29.2)将表架200的底部201与气缸上端面303可靠接触,千分表测头102搭在气缸上端面303并使测头处于压紧状态,转动千分表头101调零,保证表架底部201与气缸上端面303可靠接触的的同时,移动千分表测头102至转子上端面503,千分表表针转动并停止,此时的数值即为气缸与转子装配后的间隙值,采用同种方法,移动千分表测头102至滑片上端面402,千分表表针转动并停止,此时的数值即为气缸与滑片装配后的间隙值。

30.3)转动偏心轴600,使转子500在气缸内孔分别旋转90

°

、180

°

、270

°

,重复上述步骤2)

31.4)调整4点间隙值,并重复上述2)和3)的测量步骤,直至测量值落入要求范围内完成装配。

32.间隙值如不在要求范围,需调整气缸的高度,值偏大,需选配气缸高度低的零件进行配组,值偏小,需选配气缸高度高的零件进行配组。然后重复上述步骤,满足设计要求范围为止。

33.或者调整气缸螺钉拧紧力,然后圆周均布的四个方向进行测量,需确保四个值均满足设计要求范围。

34.机芯组装后气缸与转子、滑片的最小间隙控制,在气缸直径为30~40mm的时候,气缸镙钉上紧后气缸与转子、滑片的c-r/c-b差为0.005~0.008mm。

35.机芯组装后气缸与转子、滑片的最小间隙控制,在气缸直径为40~50mm的时候,气缸镙钉上紧后气缸与转子、滑片的c-r/c-b差为0.006~0.009mm。

36.机芯组装后气缸与转子、滑片的最小间隙控制,在气缸直径为50~60mm的时候,气缸镙钉上紧后气缸与转子、滑片的c-r/c-b差为0.008~0.012mm。

37.本公开已由上述相关实施例加以描述,然而上述实施例仅为实施本公开的范例。必需指出的是,已揭露的实施例并未限制本公开的范围。相反,在不脱离本公开的精神和范

围内所作的变动与润饰,均属本公开的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1