一种龙门架双臂焊接机器人轨迹规划研究方法

1.本发明涉及焊接机器人技术领域,具体是指一种龙门架双臂焊接机器人轨迹规划研究方法。

背景技术:

2.在船舶制造工业中,焊接工作量占船体建造总工作量的30%~40%。以人工作业为主的劳动密集型生产焊接效率低、劳动强度大、质量不稳定,船体焊接工作站一般为龙门架式双臂焊接机器人系统,该系统有17个自由度,存在自由度冗余和双臂协调问题,焊接中焊缝的类型多样,如直线焊缝、立角焊缝和弧线焊缝等,为了保证焊接机器人能够沿焊缝准确完成焊接任务,需要对龙门架双臂焊接机器人系统进行轨迹规划,首先将双臂系统解耦成单臂系统分开规划,其次将龙门架的三个移动关节与机械臂的六个旋转关节做运动优先级别划分,针对不同的任务类型采用不同的关节运动组合方式,最后在进行笛卡尔空间轨迹规划,以保证末端运动轨迹的稳定性,从而提高焊接精度和效率,对工程现场的焊接提供一定的参考。

3.现有技术方案的内容:专利cn109278048a:五轴焊接机器人的焊接路径规划方法:建立五轴焊接机器人本体及焊接头的d—h连杆坐标系,得到五轴焊接机器人本体及焊接头相应参数,求解出五轴焊接机器人的运动学正解和运动学逆解,进而得到五轴焊接机器人的末端位姿和关节角,根据五轴焊接机器人的末端位姿和关节角,计算五轴焊接机器人的工作空间;建立五轴焊接机器人的工作空间的三维模型,在三维模型中勾画出焊接路径曲线,在焊接路径曲线上取一定数量的焊接点,从预先定义的零点处开始以粗插补的形式控制焊接头移动到第一个焊接点处,在任意两个相邻焊接点之间进行精插补来控制焊接头移动,直至焊接完成焊接路径曲线。

4.专利cn110355764a:一种龙门式双机器人的焊接路径规划方法及系统:获取待焊接船舱分段的分段模型;基于分段模型和每台焊接机器人的结构信息,构建焊接装置的多个焊接工作站点;基于多个焊接工作站点,构建龙门架的移动路径集合,依次将龙门架移动至每一焊接工作站点,在每一焊接工作站点中,基于每台焊接机器人对应的多条焊缝信息,确定每台焊接机器人的最优无碰撞路径,利用最优无碰撞路径,控制每台焊接机器人焊接对应的工作站点对应的多条焊缝,通过船舱分段的模型信息,构建多个焊接工作站点,在每一焊接工作站点中规划每台焊接机器人的最优无碰撞路径,控制焊接机器人进行焊接任务。

5.现有技术的缺点:1、五自由度焊接机器人在进行焊接时,工作空间有限、灵活性较差且焊接工艺会受到一定限制,能导致焊接效果不好。

6.2、没有明确的焊接应用场景和具体焊接对象。

技术实现要素:

7.本发明要解决的技术问题是,针对上述背景技术中提出的问题,提供一种龙门架

双臂焊接机器人轨迹规划研究方法。

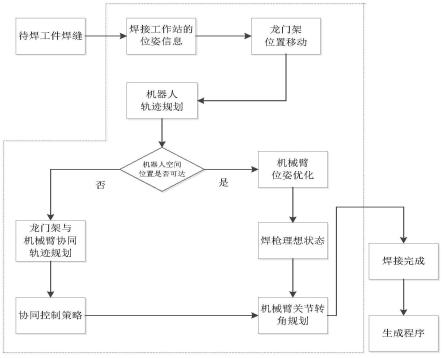

8.为解决上述技术问题,本发明提供的技术方案为:一种龙门架双臂焊接机器人轨迹规划研究方法,其特征在于:三维模型的建立、焊缝曲线和基于matlab的simscape multibody进行轨迹规划的视化仿真,所述的基于matlab的simscape multibody进行轨迹规划的视化仿真分为现实物理限制约束、进行关节运动优先级划分和焊接轨迹规划仿真,其具体操作流程为待焊工件焊缝-焊接工作站的位姿信息-龙门架位置移动-机器人轨迹规划-机器人空间位置是否达-机械臂关节转角规划-焊接完成-生成程序。

9.进一步的,所述的机器人空间位置是否达为是时,需要进行机械臂位姿优化和调整焊枪理想状态,然后进入机械臂关节转角规划。

10.进一步的,所述的机器人空间位置是否达为否时,需要进行龙门架与机械臂协同轨迹规划和协同控制策略,然后进入机械臂关节转角规划。

11.进一步的,所述的三维模型的建立,首先进利用solidworks建立龙门架双臂焊接机器人系统的三维模型,由标准的六自由度工业机器臂与龙门架式移动装置两部分构成,该龙门架双臂焊接机器人系统具有17个关节,其中有5个滑动运动轴,12个旋转运动轴,其次将17 自由度的龙门架双臂焊接机器人系统划分为单臂的9自由度系统,由改进的d-h参数法建立了其运动学模型,求解系统的正运动学方程、雅克比矩阵和微分运动学方程。

12.进一步的,所述的焊缝曲线以归结为三类:空间平面相交形成的直线焊缝、空间平面与空间曲面形成的平面弧线焊缝和空间曲面与空间曲面形成的空间弧线焊缝。

13.进一步的,所述的现实物理限制约束将龙门架双臂焊接机器人的最大运动速度为 170mm/s、最大运动加速度为170mm/s2、额定功率为1.5kw、额定转速为3000r/min,机械臂的每个关节的最大运动角速度为180

°

/s2,每个关节最大运动加速度为180

°

/s2,对于移动关节,龙门架整体沿导轨方向实现x轴方向运动范围约10米,水平关节移动范围约为10 米,由于双臂分工且不许交叉的原则,单个机械臂关节在y轴的有效移动范围约为5米,轴移动范围距地面约4米。

14.进一步的,所述的进行关节运动优先级划分分为三类:1)龙门架地面导轨的运动优先级别最低,2)横梁上的水平移动关节和竖直移动关节优先级别居中,3)机械臂的旋转关节运动优先级别最高。

15.进一步的,所述的焊接轨迹规划仿真分为直线焊缝和弧线焊缝。

16.采用以上方法后,本发明具有如下优点:针对船舶焊接中的典型焊缝,采用将双臂系统解耦成单臂系统分开规划和区分关节运动优先级的策略,进行不同形式焊缝的轨迹规划研究。保证焊接机器人在完成预期轨迹的同时,其关节角度变化平缓无突变,提高焊接机器人工作时的平稳性,对工程现场的焊接具有一定的指导意义。

附图说明

17.图1是本发明一种龙门架双臂焊接机器人轨迹规划研究方法的流程示意图。

18.图2是本发明一种龙门架双臂焊接机器人轨迹规划研究方法的龙门架双臂焊接机器人系统三维模型结构示意图。

19.图3是本发明一种龙门架双臂焊接机器人轨迹规划研究方法的龙门架双臂焊接机器人系统关节结构示意图。

20.图4是本发明一种龙门架双臂焊接机器人轨迹规划研究方法的双机械臂关节变化曲线示意图。

21.图5是本发明一种龙门架双臂焊接机器人轨迹规划研究方法的机械臂关节变化曲线示意图。

具体实施方式

22.下面结合附图对本发明做进一步的详细说明。

23.结合附图1-5,一种龙门架双臂焊接机器人轨迹规划研究方法,其特征在于:三维模型的建立、焊缝曲线和基于matlab的simscape multibody进行轨迹规划的视化仿真,所述的基于 matlab的simscape multibody进行轨迹规划的视化仿真分为现实物理限制约束、进行关节运动优先级划分和焊接轨迹规划仿真,其具体操作流程为待焊工件焊缝-焊接工作站的位姿信息

ꢀ‑

龙门架位置移动-机器人轨迹规划-机器人空间位置是否达-机械臂关节转角规划-焊接完成-生成程序。

24.所述的机器人空间位置是否达为是时,需要进行机械臂位姿优化和调整焊枪理想状态,然后进入机械臂关节转角规划。

25.所述的机器人空间位置是否达为否时,需要进行龙门架与机械臂协同轨迹规划和协同控制策略,然后进入机械臂关节转角规划。

26.所述的三维模型的建立,首先进利用solidworks建立龙门架双臂焊接机器人系统的三维模型,由标准的六自由度工业机器臂与龙门架式移动装置两部分构成,该系统的双臂焊接机器人立于两条导轨上,前后可以进行10米范围的移动。水平主梁长约12m,双臂可在主梁进行独立的水平移动;机器人的每个独立臂能在水平主梁距离2到4米的高度运动,每个机械臂具有六个旋转的关节。通过六个旋转关节的控制,满足机器人依据焊接工艺实现精确轨迹控制的需要,该龙门架双臂焊接机器人系统具有17个关节,其中有5个滑动运动轴,12个旋转运动轴,其次将17自由度的龙门架双臂焊接机器人系统划分为单臂的9自由度系统,由改进的d-h参数法建立了其运动学模型,求解系统的正运动学方程、雅克比矩阵和微分运动学方程。

27.所述的焊缝曲线以归结为三类:空间平面相交形成的直线焊缝、空间平面与空间曲面形成的平面弧线焊缝和空间曲面与空间曲面形成的空间弧线焊缝,三种焊缝的形式都可以由公式(1)表示,也可以用三角函数表达式由公式(2)表示。对于船舶焊接中的典型焊缝,包含直线焊缝、立角焊缝和弧线焊缝。

28.公式(1):公式(2):

29.所述的现实物理限制约束将龙门架双臂焊接机器人的最大运动速度为170mm/s、最大运动加速度为170mm/s2、额定功率为1.5kw、额定转速为3000r/min,机械臂的每个关节的最大运动角速度为180

°

/s2,每个关节最大运动加速度为180

°

/s2,对于移动关节,龙门架整体沿导轨方向实现x轴方向运动范围约10米,水平关节移动范围约为10米,由于双臂分工且不许交叉的原则,单个机械臂关节在y轴的有效移动范围约为5米,轴移动范围距地面约 4米。

30.对于龙门架双臂焊接机器人系统,龙门架的作用主要是在广阔的空间内快速调节位姿,倒装的机械臂主要用于末端位姿的精确调整,不同的任务类型可由不同的关节由其运动特性组合,这就消除了关节功能的重复性,为焊接的轨迹规划提供了新思路,龙门架本体,门架可调关节和倒装的两个六自由度焊接机械臂的运动精度各不相同,针对不同的任务类型,可对三种关节做进一步分类:1)龙门架地面导轨的运动优先级别最低,用于快速的初始定位;

31.2)横梁上的水平移动关节和竖直移动关节优先级别居中。它们常用于辅助定位,可以弥补门架关节单独移动调节位置时的不足;3)机械臂的旋转关节运动优先级别最高。对于常规的焊接任务,由于要求速度快,精度高,通常由竖直移动关节下倒装的焊接机械臂完成。

32.所述的焊接轨迹规划仿真分为直线焊缝和弧线焊缝,顶边舱小肋板和底板两个零件为例,进行机器人焊接轨迹规划研究,将solidworks建立好的龙门架双臂焊接机器人系统模型简化,通过位置约束定义好工件和龙门架双臂焊接机器人系统的相对位置,然后以xml文件形式导入matlab的simcape模块,搭建系统的仿真模型,选取顶边舱小肋板上的一条直线焊缝为例,由两个机械臂对同一条焊缝的不同侧进行双枪焊接,选取底板上的一条弧线焊缝为例,由于焊缝为单侧,由单个机械臂对焊缝的一侧进行焊接,通过matlab进行仿真,得出相关数据,整个仿真过程分为三段,龙门架移动到合适位置,机械臂调整焊接初始姿态,机械臂完成焊接,由结果可以看出焊接过程中两个机械臂保持同步,机械臂的关节变化平稳没有突变,可以平稳运行完成焊接任务。

33.本发明在具体实施时,1、焊接任务包含以下三种情况:单条焊缝焊接任务、双焊缝同时焊接任务、单焊缝双焊枪同步焊接任务,单焊缝焊接要求指定焊接工作站系统中的一个机械臂对给定焊缝进行焊接,双焊缝同时焊接要求双机械臂同时对两条焊缝进行焊接,单焊缝双枪同步焊接要求双机械臂对同一焊缝进行焊接,根据船舶制造中零件上不同的焊缝类型分为不同的焊接任务,对于双机械臂同时焊接时需要将双臂解耦成单臂系统分开规划。

34.2、关节运动优先级的划分:将龙门架的三个移动关节与机械臂的六个旋转关节做运动优先级别划分,针对不同的任务类型采用不同的关节运动组合方式。

35.3、基于matlab的simscape multibody进行轨迹规划的视化仿真,为了保证焊接机器人能够沿焊缝准确完成焊接任务,进行笛卡尔空间轨迹规,将直线焊缝和弧线焊缝分解为离散点,通过逆运动学求解这些离散点的关节位置并进行筛选寻优,对于不同的关节设置不同的权重系数,基于“多移动小关节,少移动大关节”和“关节转角之和最小”的原则挑选逆解,由焊缝起点到焊缝终点进行焊接轨迹规划,以保证末端运动轨迹的稳定性,为工程现场的焊接提供一定的参考。

36.以上对本发明及其实施方式进行了描述,这种描述没有限制性,实际的结构并不局限于此。总而言之,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1