基于组合镗刀镗削的路径控刀方法与流程

1.本发明属于机械加工技术领域,具体涉及一种基于组合镗刀镗削的路径控刀方法。

背景技术:

2.柴油机工作时,在高温高压环境下活塞于机体缸孔内做高速往复运动,缸孔的垂直度、圆柱度,对柴油机的发动性能影响极为关键。柴油机机体为箱体类零件,柴油机机体上的缸孔为台阶孔,作为发动机的重要组成部分,它的精度直接影响柴油机的工作效率。

3.当前柴油机机体缸孔加工方案:在数控龙门镗铣床上采用单刃镗刀,上、下缸孔分批加工,运行循环代码控制镗削走刀路线。由于当前柴油机机体缸孔加工采用单刃镗刀,上、下缸孔分批加工的方案,因此在加工过程中上、下缸孔作为独立要素各自单独定位、加工,影响上、下缸孔的同轴度精度,且造成刀具路径冗长,切削效率低的问题。因此有必要提出改进。

技术实现要素:

4.本发明解决的技术问题:提供一种基于组合镗刀镗削的路径控刀方法,本发明目的在于克服当前技术的不足,通过优化程序g代码控制组合镗刀走刀方式,设计组合镗刀镗削路径,实现机体上、下缸孔不同加工要素一次定位复合加工,改善机体缸孔加工的同轴度精度,提高产品切削效率。

5.本发明采用的技术方案:基于组合镗刀镗削的路径控刀方法,包括以下步骤:

6.步骤1):设计专用组合镗刀,安装在镗铣床主轴上,所述专用组合镗刀的刀尖a、刀尖b分别控制柴油机机体的缸孔的上缸孔、下缸孔镗削尺寸;

7.步骤2):优化镗铣床的程序g代码,控制专用组合镗刀的走刀路径,实现对缸孔的上缸孔、下缸孔不同加工要素一次定位复合加工;

8.缸孔加工控刀路径如下:

9.a、首缸孔的上缸孔加工,先缩短刀尖a径向尺寸,避免下刀过程与孔壁干涉,再控制刀尖b试镗上缸孔,试镗路径:测量尺寸,符合产品要求,执行上缸孔镗削路径:

10.b、首缸孔的下缸孔加工,先预调刀尖a在下缸孔尺寸范围内,主轴定位,偏心到点,试镗,直接下刀,执行路径测量尺寸,符合产品图纸要求后,执行下缸孔镗削路径:

11.c、首缸孔加工成功,后续缸孔重复执行路径:c、首缸孔加工成功,后续缸孔重复执行路径:

12.其中:其中:

③

、

④

、

⑥

、

⑦

、点为主轴角度定位、刀具定位点

13.①‑②

、为组合镗刀快速定位过程路径

14.②‑④

、

⑤‑⑦

、为组合镗刀切削加工过程路径

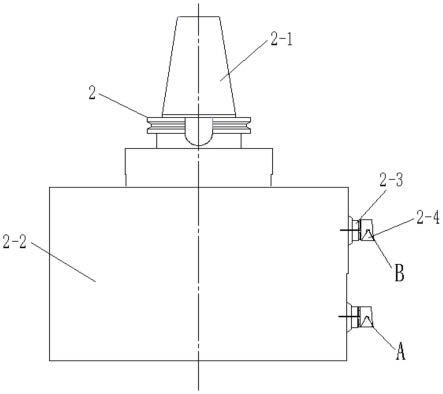

15.⑦‑⑧

、为主轴定位后,刀尖偏移过程路径,避让抬刀划伤孔壁

16.为组合镗刀抬刀过程路径。

17.进一步的,所述专用组合镗刀包括用于与机床主轴固定连接的刀柄,所述刀柄一端固定有刀体,所述刀体一侧设有两组刀具分别形成刀尖a、刀尖b,每组所述刀具包括微调精镗刀头和刀片,所述微调精镗刀头通过定位螺钉固定在刀体上,所述刀片通过锁紧螺钉固定在微调精镗刀头上。

18.本发明与现有技术相比的优点:

19.1、本方案设计组合镗刀镗削路径,实现柴油机机体上、下缸孔不同加工要素一次定位复合加工,保证同一中心位置镗削,提高机体缸孔加工的同轴度精度;

20.2、本方案通过优化g代码控制组合镗刀镗削的走刀路径,提高镗削效率,最后避免退刀过程刀尖划伤孔壁;

21.3、本方案中组合镗刀控刀走刀路径思路新颖,结构简单,通用性好,机床控制系统的循环代码驱动加工台阶孔精度高,加工效率高。

附图说明

22.图1为本发明中专用组合镗刀的结构示意图;

23.图2为本发明中组合镗刀镗削路径图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

26.请参阅图1-2,详述本发明的实施例。

27.基于组合镗刀镗削的路径控刀方法,包括以下步骤:

28.步骤1):设计专用组合镗刀2,安装在镗铣床主轴上,所述专用组合镗刀2的刀尖a、刀尖b分别控制柴油机机体的缸孔1的上缸孔1-1、下缸孔1-2镗削尺寸;

29.具体的,如图1-2所示,所述专用组合镗刀2包括用于与机床主轴固定连接的刀柄2-1,所述刀柄2-1一端固定有刀体2-2,所述刀体2-2一侧设有两组刀具分别形成刀尖a、刀尖b,每组所述刀具包括微调精镗刀头2-3和刀片2-4,所述微调精镗刀头2-3通过定位螺钉固定在刀体2-2上,所述刀片2-4通过锁紧螺钉固定在微调精镗刀头2-3上。所述刀尖a的调

节范围节范围刀尖b的调节范围

30.步骤2):优化镗铣床的程序g代码,控制专用组合镗刀2的走刀路径,实现对缸孔1的上缸孔1-1、下缸孔1-2不同加工要素一次定位复合加工。如图2所示:所有控制点分别控制刀尖a、刀尖b的走刀路径,保证缸孔高效加工,提高产品质量。

31.缸孔1加工控刀路径如下

32.a、首缸孔1的上缸孔1-1加工,先缩短刀尖a径向尺寸,避免下刀过程与孔壁干涉,再控制刀尖b试镗上缸孔1-1,试镗路径:测量尺寸,符合产品要求,执行上缸孔1-1镗削路径:

33.b、首缸孔1的下缸孔1-2加工,先预调刀尖a在下缸孔1-2尺寸范围内,主轴定位,偏心到点,试镗,直接下刀,执行路径测量尺寸,符合产品图纸要求后,执行下缸孔镗削路径:

34.c、首缸孔1加工成功,后续缸孔重复执行路径:c、首缸孔1加工成功,后续缸孔重复执行路径:

35.其中:

③

、

④

、

⑥

、

⑦

、点为主轴角度定位、刀具定位点

36.①‑②

、为组合镗刀快速定位过程路径

37.②‑④

、

⑤‑⑦

、为组合镗刀切削加工过程路径

38.⑦‑⑧

、为主轴定位后,刀尖偏移过程路径,避让抬刀划伤孔壁

39.为组合镗刀抬刀过程路径。

40.基于siemens-840d系统定制宏变量编制柴油机机体气缸孔组合镗刀镗削控制程序,该控制程序已经申报了计算机程序软件著作权。具体程序如下:

41.%_n_zhtd_mpf(程序名)

42.;$path=/_n_spf_dir(文件存处路径)

43.;edit:

44.;z y=qu zhou kong(工件坐标系wcs)

45.;x=shu chu duan mian(工件坐标系wcs)

46.;cu he tang dao(组合镗刀)

47.;duan mian dui dao(对刀点)

48.msg("jing tang gan kong")(注释)

49.att_no=2att_dup_no=1

50.l9925

51.l9930

52.;

53.nom_pos_c=180(主轴定位)

54.l9921

55.;

56.t_no="chtd"

57.l9923;manual tool(换刀)

58.;

59.g54

60.xv=-(129+196)yv=0zv=872wv=0(相当于trans偏移)

61.l9958(附件空间补偿)

62.t1d1

63.r100=180;(主轴定位角度wcs x-)

64.r101=1;(主轴定位后x偏移距离3-12、4-11、6-9、7-8、18-19点)

65.r1=30;(初始高度1、13、14、20点)

66.r2=-119.5;(上缸孔安全高度2、15点)

67.r3=-129.5;(上缸孔试镗深度3、12点)

68.r4=-209.5;(上缸孔最终深度4、16点)

69.r5=-363.5;(下缸孔定位安全深度5、10、17点)

70.r6=-398.5;(下缸孔试镗深度6、9点)

71.r7=-434.5;(下缸孔最终深度7、8、18、19点)

72.r8=468;(缸孔中心距)

73.r9=8;(缸孔数)

74.g0z100w0

75.m03s300f200

76.g0x0y0

77.z=r1

78.z=r2

79.g01 z=r3;(试镗上缸孔)

80.spos=r100

81.g0 g91 x=r101

82.g90 z100

83.m00

84.;

85.g90g0x0y0

86.z=r1

87.z=r2

88.m03

89.g01 z=r4

90.spos=r100

91.g0 g91 x=r101

92.g90 z100

93.m00

94.;

95.spos=r100

96.g90z=r5

97.g90g0x0y0

98.m03

99.g01 z=r6;(试镗下缸孔)

100.spos=r100

101.g0 g91 x=r101

102.g90 z100

103.m00

104.;

105.spos=r100

106.g90z=r5

107.g90g0x0y0

108.m03

109.g01 z=r7

110.spos=r100

111.g0 g91 x=r101

112.g90 z100

113.g90g0x0y0

114.m00

115.ma1:

116.g91x=-r8+r101(偏心进刀,避免划伤上缸孔)

117.spos=r100

118.g90z=r1

119.z=r2

120.g91x=-r101;

121.m03

122.gg01 z=r4

123.g0g90z=r5;

124.g01 z=r7

125.spos=r100

126.g0 g91 x=r101

127.g90g0 z100

128.g0g91x=-r101

129.r9=r9-1

130.if r9》=0gotob ma1

131.g90g0z100

132.l9000(取消空间补偿)

133.m00

134.本发明通过设计组合镗刀镗削路径,实现机体上、下缸孔不同加工要素一次定位

复合加工,保证同一中心位置镗削,提高机体缸孔加工的同轴度精度;通过优化g代码控制组合镗刀镗削的走刀路径,提高镗削效率,最后避免退刀过程刀尖划伤孔壁。

135.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

136.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1