带螺旋肋包壳管多道次拉拔成形工艺及包壳管

1.本发明涉及金属塑性成形工艺与装备技术领域,特别涉及一种带螺旋肋包壳管多道次拉拔成形工艺及包壳管。

背景技术:

2.包壳管是堆芯的重要结构组成部分,其主要作用是保护燃料芯块不受冷却剂的腐蚀,避免包壳中裂变物质的外泄。授权公告号为cn 203055470 u的中国实用新型专利公开了一种燃料棒径向定位的带肋包壳管,采用与包壳管基体整体成型的螺旋带肋形式进行燃料包壳管隔离,安全性更高,同时能兼顾反应堆单位功率密度大、体积小巧。

3.带肋管因其外表面具有凸出于管材的肋,能够增强冷却剂的传热性能,促进流体搅混,是目前应用的一种新型的核燃料包壳管。由于肋尺寸较小,传统的带肋管生产工艺为在薄壁管外表面缠绕铁丝并通过电焊的方式进行固定。但这种方式无法做到一体成型、生产效率低、表面尺寸差,导致在后续的高温高压服役过程中容易因肋条脱离产生包壳管隔离失效现象。为了改善这种情况,提高包壳管的安全服役性能,目前急需对带肋管进行一体化成型。一方面,由于带肋管外表面肋条高度大于或等于成品管壁厚,属于典型的局部大变形问题,成形过程中往往会产生外表面肋条高度不足、内表面对应位置出现肋槽缺陷等问题。另一方面,现有技术人员提出通过拉拔方式生产带螺旋肋包壳管,再通过对螺旋肋管两端施加扭转肋使其成形为带螺旋肋包壳管,此方法需要二次成形且无法保证扭转后带螺旋肋管材的精度。因此,本文提出带螺旋肋包壳管多道次拉拔工艺对其进行精密成形。

技术实现要素:

4.本发明的目的就是克服现有技术的不足,提供了一种带螺旋肋包壳管多道次拉拔成形工艺,该工艺可以替代采用圆管外表面缠绕铁丝并两端电焊固定作为包壳管的方法,实现了螺旋肋包壳管的一体化精密成形,降低螺旋肋因缠绕不牢而脱离导致包壳管失效的风险。同时相对于现有的拉拔工艺,成形精度高,缺陷少。采用该工艺成形后的包壳管质量好,具有较高强度和刚性,保证了核燃料用包壳管安全服役的要求,大幅度提高螺旋肋包壳管的服役寿命。

5.本发明采用如下技术方案:

6.一方面,本发明提供了一种带螺旋肋包壳管多道次拉拔成形工艺,包括:将圆形截面管材作为初始管坯,所述初始管坯在模具和芯棒的共同作用下,依次经过第一异型模具所对应的预成形阶段、第二异型模具所对应的过渡成形阶段及第三异型模具所对应的成品成形阶段,最终成形为具有一定特征截面的带螺旋肋包壳管成品管材;所述芯棒用于控制对应道次成形后异型截面管的内径尺寸,所述第一异型模具、第二异型模具、第三异型模具分别用于控制对应道次成形后异型截面管的外径尺寸及螺旋肋尺寸。

7.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述预成形阶段、过渡成形阶段、成品成形阶段各个成形阶段之间均采用光亮退火消除残余应力,改善加工硬

化并进一步恢复其塑性。

8.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述第一异型模具、第三异型模具的数量均为一个,所述第二异型模具的数量为一个或若干个;

9.所述第一异型模具、第二异型模具、第三异型模具均包括模芯、模套和轴承,所述模芯通过所述轴承安装于所述模套内,所述模芯能在所述模套内沿周向转动;

10.所述模芯包括相接的圆锥形入口段和圆柱形定径段;

11.所述入口段的锥度为α,所述入口段上设置有一个或若干个锥度为β的斜槽;α=5~15

°

,β=2~10

°

;

12.所述定径段的内壁上设置一个或若干个具有一定宽度、高度和填充角度的异形槽,异形槽的底部倒圆角,圆角半径为r;

13.所述模芯上的斜槽和异形槽均与水平线存在一定的角度偏差θ,用以在拉拔过程中通过所述模芯转动在管材表面形成凸出的螺旋肋。

14.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述角度偏差θ的计算公式为:s=πd/tanθ,其中d为当前道次下变形后管材的外圆直径,s为导程。

15.如上所述的任一可能的实现方式,进一步提供一种实现方式,在预成形阶段,第一异型模具的定径段上具有宽度为w1、高度为h1、圆角半径为r1和填充角度ω1的异型槽,工艺参数选择范围为:w1=(1~1.5)w3,h1=(0.2~0.5)h3,r1=(1~20)r3,ω1=90~150

°

;w3、h3、r3、ω3分别为第三异型模具定径段异形槽的宽度、高度、圆角半径和填充角度,由成品管材决定,与成品管材尺寸相同。

16.如上所述的任一可能的实现方式,进一步提供一种实现方式,在过渡成形阶段,第二异型模具的定径段上具有宽度为w2、高度为h2、圆角半径为r2和填充角度ω2的异型槽,工艺参数选择范围为:w2=(1.5~2)w3,h2=(0.7~0.8)h3,r2=(1~5)r3,ω2=90~130

°

;w3、h3、r3、ω3分别为第三异型模具定径段异形槽的宽度、高度、圆角半径和填充角度。

17.如上所述的任一可能的实现方式,进一步提供一种实现方式,相邻道次拉拔之间工艺参数选择范围为:直径减小率为10%~35%,壁厚减小率为10%~25%。减小率低于所选范围的最小值无法满足肋填充要求,而高于所选范围的最大值会导致变形量过大而拉断。

18.如上所述的任一可能的实现方式,进一步提供一种实现方式,成品管材的螺旋肋的高度大于或等于成品管材壁厚。

19.如上所述的任一可能的实现方式,进一步提供一种实现方式,当采用若干个第二异型模具时,过渡成形阶段的管材直径、管材壁厚、螺旋肋的宽度、螺旋肋的高度、螺旋肋的填充角度的变形量由若干个第二异型模具共同实现。

20.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述芯棒由锥度为γ的圆锥形入口段和外径为φ2、长度为l2的圆柱形定径段组成。工艺参数选择范围为:l2=0.1~1mm,γ=10~30

°

;所述第一异型模具、第二异型模具、第三异型模具的定径段的长度l1的范围为:l1=0.5~5mm。l1太小会使管材产生回弹导致变形后管材外径比目标值大,l1太大则会使拉拔力过大导致管材拉断;l2太小无法保证变形后管材内表面尺寸精度,l2太大则会使拉拔力过大导致管材拉断。

21.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述带螺旋肋包壳管的材质为塑性较好的核燃料用不锈钢或锆合金管。

22.如上所述的任一可能的实现方式,进一步提供一种实现方式,每道次拉拔的具体步骤为:

①

将模具固定在机架上;

②

通过调节芯棒端部的螺母进而调整芯棒定径段与模具定径段的位置,使模具定径段包含芯棒的定径段;

③

将管材一端通过缩头机进行缩径,使管坯外径小于模具内孔尺寸;

④

将管材内外表面均匀涂抹拉拔润滑油;

⑤

将缩经端的管材穿过模具;

⑥

从管材另一端塞入已经调整好的芯棒;

⑦

对穿过模具的管材施加拉拔力,塞入管材的芯棒也随之向施加力的方向移动,由于芯棒端部螺母位置处有挡板固定,因此芯棒随之移动到之前调好的位置后就不会再发生改变;

⑧

管坯在模具和芯棒的共同作用下产生塑性变形;

⑨

模芯中带有与水平线存在角度偏差的θ,使得拉拔过程中管材受到一定的扭转力,在轴承的作用下管材随之扭转并产生带螺旋肋包壳管。

23.不同道次间配合时,为了增加肋填充程度,并且防止与肋对应位置的内表面由于金属过渡流入模槽,进而在内表面产生凹槽缺陷,因此工艺设计时不同道次的变形程度不同。各参数值低于所选范围的最小值不利于下一次肋填充,而高于所选范围的最大值会出现肋槽缺陷,都将影响成品管的尺寸精度。

24.另一方面,本发明还提供了一种带螺旋肋包壳管,通过上述的带螺旋肋包壳管多道次拉拔成形工艺制得,所述带螺旋肋包壳管的肋高大于等于带螺旋肋包壳管的壁厚。

25.本发明的有益效果为:

26.该工艺可以替代采用圆管外表面缠绕铁丝并两端电焊固定作为包壳管的方法,实现了螺旋肋包壳管的一体化精密成形,采用该工艺成形后的包壳管成形精度高、质量好,具有较高强度和刚性,保证了核燃料用包壳管安全服役的要求,大幅度提高螺旋肋包壳管的服役寿命。

附图说明

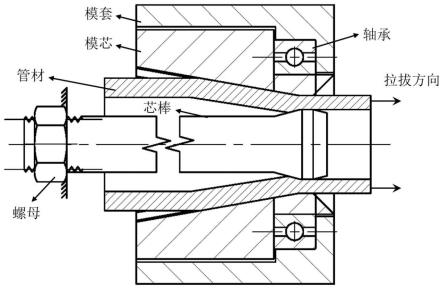

27.图1所示为本发明实施例一种带螺旋肋包壳管拉拔成形工艺示意图。

28.图2所示为实施例中带螺旋肋包壳管的结构示意图。

29.图3所示为实施例中带螺旋肋包壳管多道次拉拔过程不同道次成形后管材截面图。

30.图4所示为实施例中带螺旋肋包壳管多道次拉拔过程不同道次成形后管材截面局部放大图。

31.图5所示为实施例中带螺旋肋包壳管拉拔成形工艺异型模具结构示意图。

32.图6所示为实施例中带螺旋肋包壳管拉拔成形工艺芯棒结构示意图。

具体实施方式

33.下文将结合具体附图详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。在下述实施例的附图中,各附图所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。

34.本发明实施例一种带螺旋肋包壳管多道次拉拔成形工艺,包括:将圆形截面管材

作为初始管坯,所述初始管坯在模具和芯棒的共同作用下,依次经过第一异型模具所对应的预成形阶段、第二异型模具所对应的过渡成形阶段及第三异型模具所对应的成品成形阶段,最终成形为具有一定特征截面的带螺旋肋包壳管成品管材;所述芯棒用于控制对应道次成形后异型截面管的内径尺寸,所述第一异型模具、第二异型模具、第三异型模具分别用于控制对应道次成形后异型截面管的外径尺寸及螺旋肋尺寸。

35.在一个具体实施例中,所述预成形阶段、过渡成形阶段、成品成形阶段各个成形阶段之间均采用光亮退火消除残余应力,改善加工硬化并进一步恢复其塑性。

36.在一个具体实施例中,所述第一异型模具、第三异型模具的数量均为一个,所述第二异型模具的数量为一个或若干个。当采用若干个第二异型模具时,过渡成形阶段的管材直径、管材壁厚、螺旋肋的宽度、螺旋肋的高度、螺旋肋的填充角度的变形量由若干个第二异型模具共同实现。

37.如图1所示,任一道次拉拔步骤如下:

①

将模具固定在机架上;

②

调节芯棒端部的螺母使芯棒的定径段与模具的定径段位置重合;

③

将管材一端通过缩头机进行缩径,使管坯外径小于模具内孔尺寸;

④

将管材内外表面均匀涂抹拉拔润滑油将管材;

⑤

将缩经端的管材穿过模具;

⑥

从管材另一端塞入调节好位置的芯棒;

⑦

对穿过模具的管材施加拉拔力,塞入管材的芯棒也随之向施加力的方向移动,由于芯棒端部螺母位置处有挡板固定,因此芯棒随之移动到之前调好的位置后就不会再发生改变;

⑧

管坯在模具和芯棒的共同作用下产生塑性变形;

⑨

模芯中带有与水平线存在角度偏差的θ,使得拉拔过程中管材受到一定的扭转力,在轴承的作用下管材随之扭转并产生带螺旋肋包壳管。

38.本发明所制备的带螺旋肋包壳管如图2所示,管材具有凸出于外表面的一个或多个肋条,肋条是螺旋的并且肋条高度大于或等于管材壁厚,为典型的难一体成型的异壁异型管。

39.如图3所示,在一个具体实施例中,带螺旋肋包壳管多道次拉拔过程不同道次成形后管材截面图,将圆形截面管材作为初始坯料,依次通过第一异型模具、第二异型模具和第三异型模具,在芯棒和模具的共同作用下将圆形截面管坯拉拔成具有一定特征截面的异型管,所对应的成形阶段分别称为第一阶段预成形阶段、第二阶段过渡成形阶段和第三阶段成品成形阶段。各道次拉拔工艺为管材直径和壁厚减小的成形工艺,除了最终成品的外径和壁厚由目标尺寸决定外,其余道次间工艺参数选择范围为:直径减小率为10%~35%,壁厚减小率为10%~25%。减小率低于所选范围的最小值无法满足肋填充要求,而高于所选范围的最大值会导致变形量过大而拉断。

40.如图4所示,在一个具体实施例中,带螺旋肋包壳管多道次拉拔过程不同道次成形后管材截面局部放大图。其中,预成形定径段上具有宽度为w1、高度为h1、圆角半径为r1和填充角度ω1的异型槽。工艺参数选择范围为:w1=(1~1.5)w3,h1=(0.2~0.5)h3,r1=(1~20)r3,ω1=90~150

°

。过渡成形定径段上具有宽度为w2、高度为h2、圆角半径为r2和填充角度ω2的异型槽。工艺参数选择范围为:w2=(1.5~2)w3,h2=(0.7~0.8)h3,r2=(1~5)r3,ω2=90~130

°

。最终拉拔阶段模具参数(内孔直径φ1、宽度w3、高度h3、圆角半径r3和填充角度ω3)和芯棒参数(外径φ2)由目标尺寸决定,与目标产品尺寸相同。不同道次间配合时,为了增加肋填充程度,并且防止与肋对应位置的内表面由于金属过渡流入模槽,进而在内表面产生凹槽缺陷,因此工艺设计时其余不同道次的变形程度不同。各参数值低于

所选范围的最小值不利于下一次肋填充,而高于所选范围的最大值会出现肋槽缺陷,都将影响成品管的尺寸精度。

41.如图5所示,在一个具体实施例中,带螺旋肋包壳管拉拔成形工艺模芯结构图。不同成形阶段的异型模具用于控制成形后异型截面管的外径尺寸,由圆锥形的入口段和圆柱形的定径段组成。其中,入口段的锥度为α,入口段上具有多个带有锥度为β的斜槽。工艺参数选择范围为:α=5~15

°

,β=2~10

°

,α、β太小或太大都会导致肋填充效果差以及导致拉拔过程中管材断裂。入口段上具有多个异型截面槽,分别为宽度w、高度h、圆角半径r和填充角度ω。定径段长度为l1的选择范围为:l1=0.5~5mm。l1太小会使管材产生回弹导致变形后管材外径比目标值大,l1太大则会使拉拔力过大导致管材拉断。模芯上的槽都与水平线存在一定的角度偏差θ,模芯可以沿周向转动,进而使管材产生凸出于外边表的螺旋肋。角度偏差θ的计算公式为s=πd/tanθ,其中d为当前道次下变形后管材的外圆直径,s为导程。

42.如图6所示,在一个具体实施例中,带螺旋肋包壳管拉拔成形工艺芯棒结构图。不同成形阶段的芯棒用于控制成形后异型截面管的内径尺寸,由锥度为γ的圆锥形入口段和外径为φ2长度为l2的圆柱形定径段组成。工艺参数选择范围为:l2=0.1~1mm,γ=10~30

°

。l2太小无法保证变形后管材内表面尺寸精度,l2太大则会使拉拔力过大导致管材拉断,λ在该参数范围下的润滑效果较好,可以降低拉拔力。不同成形阶段为异型模具和芯棒配合使用,使用时异型模具定径段l1大于或等于芯棒定径段l2,模具定径段应该包含芯棒定径段。

43.下文对照例中管材材质均为316l不锈钢。

44.对照例1

45.目标产品管直径6mm壁厚0.5mm时,单道次拉拔时所能得到肋高度的最大值为0.268mm,相比于壁厚只填充了53.6%。采用本文提出的多道次拉拔后所能得到肋高度的最大值为0.482mm,相比于壁厚填充达到了96.4%。因此,采用本文提出的多道次拉拔方案比单道次方案得到的产品,肋高度提升了42.8%,肋填充效果明显改善。此外,外表面肋高度的增加使带肋管抗拉强度提升6-12%。

46.对照例2

47.目标产品管直径6mm壁厚为0.5mm时,采用普通的多道次拉拔方案,即设置各道次肋槽宽度w和肋槽高度h都一样(w1=w2=w3,h1=h2=h3),所能得到肋高度的最大值为0.396mm,相比于壁厚只填充了79.2%,并且与肋对应位置的管材内表面出现了深度为0.264mm的缺陷,相比于壁厚占比为52.8%,占到了壁厚的一半多。当采用本文提出的多道次拉拔方案,即设置不同肋槽宽度w和肋槽高度h(w1=1.5w3,w2=1.3w3,h1=0.4h3,h2=0.8h3),所能得到肋高度的最大值为0.482mm,相比于壁厚填充达到了96.4%,并且缺陷的深度为0.064mm,相比于壁厚占比为12.8%。综上所述,采用本文提出的多道次拉拔方案比传统方案得到的产品,肋高提升了17.2%,缺陷深度降低了40%,肋填充效果明显改善,肋槽缺陷也进一步消除。此外,外表面肋高度的增加使带肋管抗拉强度提升6-8%,内表面肋槽的降低使肋与管材结合的稳定性和强度大大提高,增加了包壳管在核燃料中极端环境下的使用寿命。

48.对照例3

49.目标产品管直径6mm壁厚0.5mm时,对比普通的和本文提出的多道次方案(均为4道

次,本发明对应采用两个第二异型模具)得到的产品尺寸和性能。采用普通的多道次拉拔方案,即设置各道次肋槽宽度w和肋槽高度h都一样(w1=w21=w22=w3,h1=h21=h22=h3)。此时所能得到肋高度的最大值为0.452mm,相比于壁厚填充了90.4%,并且与肋对应位置的管材内表面出现了深度为0.321mm的缺陷,相比于壁厚占比为64.2%,占到了壁厚的一半还要多。当采用本文提出的多道次拉拔方案,即设置不同肋槽宽度w和肋槽高度h(w1=1.6w3,w21=1.4w3,w22=1.2w3,h1=0.35h3,h21=0.7h3,h22=0.85h3),其中w21和w22分别为两个第二异形模具定径段异形槽的宽度,h21、h22分别为两个第二异形模具定径段异形槽的高度;所能得到肋高度的最大值为0.689mm,相比于壁厚填充达到了137.8%,并且缺陷的深度为0.121mm,相比于壁厚占比为24.2%。综上所述,采用本文提出的多道次拉拔方案比传统方案得到的产品,肋高提升了47.4%,缺陷深度降低了40%,得到了肋填充高度大于壁厚的管材,肋槽缺陷也进一步消除。外表面肋高度的增加使带肋管抗拉强度提升7-9%,极大的增加了带肋管外表面肋的高度。此外,肋高大于壁厚的管材可以进一步提高带肋包壳管在核燃料应用中彼此之间的定位间距。将本文的方案扩展到不同道次,可以制造多种不同肋高的带肋管,实现核燃料包壳管中不同肋高产品的多样化选择。

50.需要说明的是,上述实例中所选择的预成形形状、过渡成形形状和成品成形形状,甚至是拉拔道次的数量,均只是多项选择之一,本领域技术人员根据本发明的记载,可以扩展到其他多种类的包壳管多道次成形工艺之中。

51.本发明减少了包壳管单道次拉拔成形中成品管材截面误差大,容易产生缺陷进而无法满足要求,以及无法对螺旋肋进行一体化成形的问题,降低螺旋肋因缠绕不牢而脱离导致包壳管失效的风险。采用该工艺成形后的包壳管成形精度高、质量好,具有较高强度和刚性,保证了核燃料用包壳管安全服役的要求。

52.本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1