一种内钛外不锈钢真空保温容器的制造方法与流程

1.本发明涉及杯的制造技术领域,尤其涉及一种内钛外不锈钢真空保温容器的制造方法。

背景技术:

2.保温杯是一种常见的饮水器皿,其中最主要的保温杯种类是真空保温杯,即通过真空层来达到保温的目的。而目前市面上的真空保温杯主要是不锈钢保温杯,但不锈钢保温杯在盛装部分饮料时容易受到腐蚀从而析出重金属,影响人体的健康,因此需要对此进行改进。

技术实现要素:

3.本发明针对现有技术中存在的不锈钢保温杯在盛装部分饮料时容易受到腐蚀从而析出重金属,影响人体的健康等缺陷,提供了新的一种内钛外不锈钢真空保温容器的制造方法。

4.为了解决上述技术问题,本发明通过以下技术方案实现:

5.一种内钛外不锈钢真空保温容器的制造方法,包括以下步骤:

6.s1.取钛内胆放入不锈钢中层中,并将钛内胆向上推至与不锈钢中层相抵,用点焊的方法将中层吸气剂固定在不锈钢中层内侧面;

7.s2.取固定罩,用点焊的方法将固定罩固定在中层吸气剂外,所述固定罩为金属材质;

8.s3.取中层底与所述不锈钢中层焊接;

9.s4.取不锈钢外层套在所述不锈钢中层外侧,将不锈钢中层与不锈钢外层以口部为基准错位配口并将不锈钢中层与不锈钢外层进行激光焊接;

10.s5.取真空底并在真空底上表面焊接外层吸气剂,将真空底与不锈钢外层进行焊接,不锈钢外层与不锈钢中层之间形成外保温空间;

11.s6.在真空底中心处放置钎焊剂,然后将上一步骤得到的产品放入真空炉,加热,从所述真空底处抽出所述外保温空间内的气体,真空炉内的高温激活中层吸气剂与外层吸气剂,接着将抽真空完毕的产品的温度降至室温;

12.s7.制作连接圈,所述连接圈外侧的材质为不锈钢且内侧的材质为钛;

13.s8.利用模具一将所述连接圈套于所述钛内胆口部外侧且所述连接圈上端面与所述钛内胆口部上端面齐平,将连接圈与钛内胆焊接;

14.s9.取硅胶圈套于所述钛内胆外侧,所述硅胶圈固定于所述连接圈的下方;

15.s10.利用模具二从钛内胆与不锈钢中层的缝隙中抽出内层真空层气体,将钛内胆向内推使得钛内胆口部与不锈钢外层口部齐平,所述钛内胆与所述不锈钢中层借助所述硅胶圈形成内保温空间;

16.s11.利用模具二加热所述中层吸气剂,所述中层吸气剂被激活,然后将产品取出

降至室温;

17.s12.将所述连接圈外侧不锈钢部分与所述不锈钢外层焊接。

18.钛内胆相较于不锈钢更为安全。使用点焊的方式将固定罩固定在中层吸气剂外,操作简单。真空炉加热,中层吸气剂与外层吸气剂被激活,并且钎焊剂融化,在重力的影响流入真空底处的穿孔内,与此同时真空炉将气体从外保温空间内抽出,抽气完毕后产品降至室温,钎焊剂凝固并将外保温空间密封,而外层吸气剂会吸附通过不锈钢外层渗入的气体,如氢气,使得外保温空间的保温效果更好。连接圈用于连接钛内胆与不锈钢外层,由于同种材料之间的焊接更为紧密,因此连接圈外侧的材质为不锈钢且内侧的材质为钛,可以更好地将不锈钢外层与连接圈焊接起来,连接圈内侧的材质为钛,可以更好地将钛内胆与连接圈焊接起来,使得保温杯更加牢固。先利用模具一将连接圈与钛内胆口部卡接,然后使用模具二中的真空泵从钛内胆与不锈钢中层的缝隙中抽出内层真空层气体,并将不锈钢外层口部套于连接圈外侧,此时钛内胆口部、连接圈口部与不锈钢外层口部齐平,并且此时硅胶圈内侧与钛内胆相抵并且外侧与不锈钢外层相抵,形成密闭的内保温空间。接着加热中层吸气剂以激活中层吸气剂,降至室温后,中层吸气剂将吸附通过不锈钢外层与不锈钢中层渗入的气体,如氢气,使得内保温空间内的气体更少,保温效果更好。

19.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,在步骤s6中,将产品放入真空炉后的加热包括以下步骤:

20.s6.1:用10分钟升温至200℃,保持恒温10分钟;

21.s6.2:用10分钟升温至320℃,保持恒温25分钟;

22.s6.3:用15分钟升温至460℃~480℃,保持恒温45分钟~55分钟;

23.s6.4:用20分钟升温至520℃~540℃,保持恒温60分钟~90分钟。

24.阶段性升温并且在每次阶段性升温后都保持恒温一定时间,可以保证真空炉可以升温至所需温度,也可以减少突然升温对保温杯的损害。

25.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,在步骤s7中制作所述连接圈包括以下步骤:

26.s7.1.取钢钛复合板并将所述钢钛复合板分割成宽度为157mm的卷料;

27.s7.2.弯曲步骤s7.1得到的卷料,并且内侧为钛,外侧为不锈钢材质;

28.s7.3.将步骤s7.2得到的产品焊接并使其成为一个圆管;

29.s7.4.切割圆管制成连接圈。

30.使用钢钛复合板制作连接圈而非使用实心材料挖空的方式制作,可以节省材料,降低成本。

31.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述连接圈的内直径为d1,所述连接圈的外直径为d2,所述钛内胆杯口处的外直径为w1,所述不锈钢外层杯口处的内直径为w2,所述连接圈、所述钛内胆、所述不锈钢外层满足条件:w1=d1+(3~6)mm、d2=w2+(3~6)mm。

32.连接圈、钛内胆与不锈钢外层满足条件:w1=d1+(3~6)mm、d2=w2+(3~6)mm,可以使得连接圈与钛内胆、连接圈与不锈钢外层之间形成过盈连接,使得其连接更加紧密。

33.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述连接圈下部设置有内弧面与外弧面。

34.由于连接圈与钛内胆、连接圈与不锈钢外层之间为过盈连接,因此内弧面与外弧面的设置可以在将连接圈套于钛内胆以及将连接圈推入不锈钢外层内时起到一定的导向作用,并且降低各部件在配合时的损耗率。

35.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述不锈钢外层与所述不锈钢中层口部相差的高度为h1,h1的范围为3~7mm,在所述步骤s7中所述连接圈的长度为h2,h2的范围为2~6mm。

36.钛内胆与所述不锈钢中层口部相差的高度范围为3~7mm,连接圈的长度范围为2~6mm,可以使得不锈钢中层与不锈钢外层焊接后留下的焊点不会抵触连接圈导致连接圈无法被推入。

37.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,中层吸气剂与外层吸气剂为非蒸散型吸气剂。

38.中层吸气剂与外层吸气剂为非蒸散型吸气剂,蒸发温度较高,这种吸气剂必须经过激活,才具有吸气性能。激活是将吸气剂经过适当的加热处理,使之具有很强的吸气能力。在激活过程中,吸气剂所放出的气体由真空泵抽去。经过激活处理的非蒸散型吸气剂,即可在工作温度下大量吸气了。非蒸散型吸气剂常用的吸气材料有:钛、锆、钽、钍等。

39.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述硅胶圈外侧表面设置有两圈凸缘,两个所述凸缘皆与所述不锈钢中层相抵。

40.硅胶圈外侧表面设置有两圈凸缘,并且两个凸缘皆与不锈钢中层相抵,可以起到更好的密封效果。

41.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述步骤s11中采用高频加热的方式加热所述固定罩从而加热所述中层吸气剂。

42.采用高频加热的方式加热所述固定罩从而加热所述中层吸气剂,可以实现局部加热,在生产过程中降低了能耗,更加环保。

43.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述固定罩的材质为不锈铁。

44.不锈铁更易导电,因此在高频加热时升温效果更好,并且固定罩将中层吸气剂围住,加热效果更好,能较为轻松地激活中层吸气剂。

45.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述步骤s8中所述模具一包括模具支架组件、第一活动组件、第二活动组件、定位套、内定位组件、形变件,

46.所述模具支架组件包括上模板、中模板、下模板,所述上模板与所述中模板之间借助立柱固定连接,所述中模板与所述下模板之间借助立柱固定连接,

47.所述第一活动组件包括第一气缸、顶杆、复位模板,所述第一气缸固定于所述下模板上,所述顶杆穿过所述中模板与所述复位模板连接,

48.所述第二活动组件包括第二气缸、连接件、拉杆、拉头,所述第二气缸固定于所述中模板上,所述第二气缸顶部与所述连接件底部连接,所述连接件顶部与所述拉杆底部连接,所述拉杆顶部与所述拉头连接,

49.所述定位套上设置有用于安置连接圈的定位套台阶,所述定位套与所述模具支架组件固定连接,

50.所述复位模板中央开口且开口边缘向上凸起,所述复位模板中央向上凸起部分伸入上模板中央的开口中并且所述复位模板顶部与所述内定位组件连接,

51.所述形变件上侧与所述拉头连接并且所述形变件下侧与所述内定位组件上端连接,

52.所述拉头在第二气缸的驱动下向下移动挤压形变件,形变件向外侧凸起与所述钛内胆内壁相抵,然后第二气缸继续驱动所述拉头下压并且所述第一气缸同时驱动复位模板下移直至所述钛内胆口部与所述定位套台阶相抵,所述钛内胆在所述形变件的拉力作用下卡入所述连接圈内侧。

53.模具一在使用时,将保温杯半成品放置好后,第一阶段先驱动第二活动组件下拉拉头,拉头向下挤压形变件使得形变件向四周凸出并压紧钛内胆,第二阶段时,第一活动组件与第二活动组件一齐运作使得拉头、形变件与内定位组件一齐下移,同时由于形变件与钛内胆相抵,可以对保温杯产生一个向下的摩擦力拉动钛内胆下移。形变件向四周凸出并压紧钛内胆,可以在拉动保温杯内胆时给予保温杯内胆一个均匀的拉力,使得保温杯内胆在卡入保温杯其他部件时不会因受力不均而变形,并且在拉动钛内胆卡入连接圈时,拉头、形变件、内定位组件与钛内胆之间相对静止。

54.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述内定位组件设置有内定位斜面、内定位支撑部,所述拉头设置有拉头斜面、拉头环台,所述拉头环台下侧面与所述形变件上侧相抵,所述内定位组件具有形变能力,所述拉头在第二气缸的驱动下下移并挤压形变件使其与所述钛内胆内壁相抵,同时所述拉头的斜面挤压内定位斜面使内定位支撑部向外撑住钛内胆口部。

55.内定位斜面与拉头斜面的设置使得内定位组件在受到拉头斜面的力向外扩张时能够更顺滑,减少了各部件之间在运行过程中的损耗,延长了模具的寿命。内定位支撑部设置于所述内定位组件上,当内定位组件向外扩张时,内定位支撑部也向外移动并与保温杯内胆口部相抵,进一步为保温杯内胆在卡入保温杯其他部件时提供支撑,使其在装配过程中不易变形。

56.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述步骤s10中模具二包括下压头、下压顶杆、固定下模、压板、外壳安置托、伸缩件、真空泵、加热器,所述固定下模设置有杯身固定部,所述杯身固定部上设置有第一密封件,不锈钢外层置入所述固定下模时与所述第一密封件相抵,所述下压顶杆穿过所述杯身固定部与所述压板连接,所述下压顶杆与所述杯身固定部之间设置有第二密封件,固定下模借助所述第一密封件与所述第二密封件在内部形成抽气空间,所述伸缩件置于所述抽气空间底部,所述外壳安置托置于所述伸缩件上,所述压板与所述外壳安置托连接,所述伸缩件、所述外壳安置托、所述压板与所述下压顶杆在所述下压头的配合下形成准备位置与下压位置,所述固定下模在所述抽气空间内侧底部设置有排气通道,所述排气通道连通所述抽气空间与所述真空泵,

57.将步骤s9得到的半成品口部朝下放置于模具二中,所述不锈钢外层与所述第一密封件相抵并且借助所述外壳安置托与所述钛内胆口部分离,启动真空泵将气体从抽气空间经过排气通道抽出,在准备位置时,所述外壳安置托使得所述不锈钢外层的口部与所述钛内胆的口部相分离,在压紧位置时,下压头将所述不锈钢外层与所述下压顶杆下压使得不

锈钢外层的口部与所述连接圈连接,在所述压紧位置时所述下压顶杆带动所述压板向所述外壳安置托施力使得所述外壳安置托挤压所述伸缩件后向下移动。

58.模具二集成了保温杯在加工步骤s10和s11中所需的器材,简化了保温杯加工的工序。外壳安置托的设计可以使得不锈钢外层与钛内胆口部分离,留出足够的排气通道。伸缩件既可以起到支撑外壳安置托的作用,又能为后续不锈钢外层与连接圈的卡合提供下压的空间。

59.作为优选,上述所述的一种内钛外不锈钢真空保温容器的制造方法,所述固定下模在所述抽气空间内侧底部设置有排气槽,所述排气槽与所述排气通道连通。

60.排气槽的设置使得抽气空间内的气体能够更加顺畅地被抽出。

附图说明

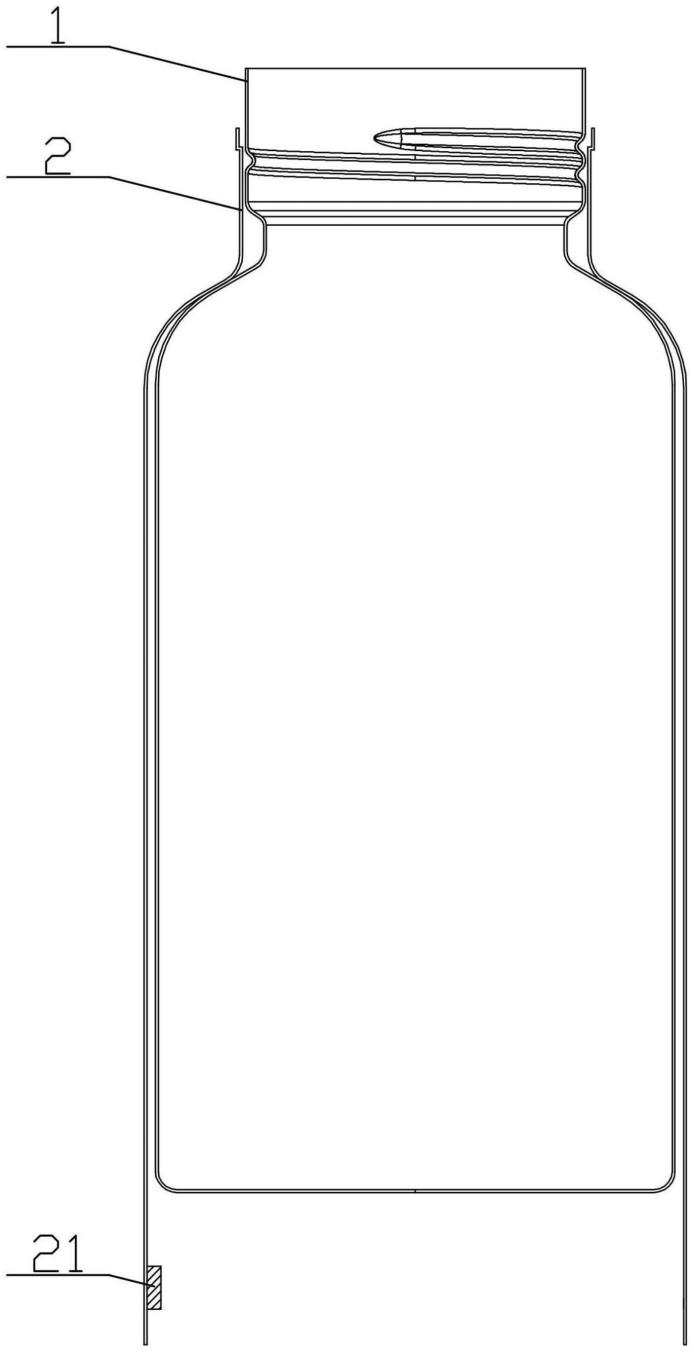

61.图1为本发明中步骤s1制成的中间产品的结构示意图;

62.图2为本发明中步骤s2制成的中间产品的结构示意图;

63.图3为本发明中步骤s3制成的中间产品的结构示意图;

64.图4为本发明中步骤s4制成的中间产品的结构示意图;

65.图5为图4中a处的局部放大图;

66.图6为本发明中步骤s5制成的中间产品的结构示意图;

67.图7为本发明中步骤s6制成的中间产品的结构示意图;

68.图8为本发明中步骤s8制成的中间产品的结构示意图;

69.图9为图8中b处的局部放大图;

70.图10为本发明中连接圈的结构示意图;

71.图11为本发明中钛内胆的局部结构示意图;

72.图12为本发明中不锈钢外层的局部结构示意图;

73.图13为本发明中步骤s9制成的中间产品的结构示意图;

74.图14为图13中c处的局部放大图;

75.图15为本发明中步骤s12制成的产品的示意图;

76.图16为图15中d处的局部放大图;

77.图17为本发明中模具一的结构示意图;

78.图18为本发明中模具一的剖面图;

79.图19为图18中e处的结构示意图;

80.图20为本发明中模具二在抽真空时的剖面图;

81.图21为本发明中模具二将不锈钢外层与连接圈卡合后的剖面图。

具体实施方式

82.下面结合附图1-21和具体实施方式对本发明作进一步详细描述,但它们不是对本发明的限制:

83.实施例1

84.一种内钛外不锈钢真空保温容器的制造方法,包括以下步骤:

85.s1.取钛内胆1放入不锈钢中层2中,并将钛内胆1向上推至与不锈钢中层2相抵,用

点焊的方法将中层吸气剂21固定在不锈钢中层2内侧面;

86.s2.取固定罩22,用点焊的方法将固定罩22固定在中层吸气剂21外,所述固定罩22为金属材质;

87.s3.取中层底23与所述不锈钢中层2焊接;

88.s4.取不锈钢外层3套在所述不锈钢中层2外侧,将不锈钢中层2与不锈钢外层3以口部为基准错位配口并将不锈钢中层2与不锈钢外层3进行激光焊接;

89.s5.取真空底31并在真空底31上表面焊接外层吸气剂32,将真空底31与不锈钢外层3进行焊接,不锈钢外层3与不锈钢中层2之间形成外保温空间33;

90.s6.在真空底31中心处放置钎焊剂,然后将上一步骤得到的产品放入真空炉,加热,从所述真空底31处抽出所述外保温空间33内的气体,真空炉内的高温激活中层吸气剂21与外层吸气剂32,接着将抽真空完毕的产品的温度降至室温;

91.s7.制作连接圈4,所述连接圈4外侧的材质为不锈钢且内侧的材质为钛;

92.s8.利用模具一6将所述连接圈4套于所述钛内胆1口部外侧且所述连接圈4上端面与所述钛内胆1口部上端面齐平,将连接圈4与钛内胆1焊接;

93.s9.取硅胶圈5套于所述钛内胆1外侧,所述硅胶圈5固定于所述连接圈4的下方;

94.s10.利用模具二7从钛内胆1与不锈钢中层2的缝隙中抽出内层真空层气体,将钛内胆1向内推使得钛内胆1口部与不锈钢外层3口部齐平,所述钛内胆1与所述不锈钢中层2借助所述硅胶圈5形成内保温空间24;

95.s11.利用模具二7加热所述中层吸气剂21,所述中层吸气剂21被激活,然后将产品取出降至室温;

96.s12.将所述连接圈4外侧不锈钢部分与所述不锈钢外层3焊接。

97.作为优选,在步骤s6中,将产品放入真空炉后的加热包括以下步骤:

98.s6.1:用10分钟升温至200℃,保持恒温10分钟;

99.s6.2:用10分钟升温至320℃,保持恒温25分钟;

100.s6.3:用15分钟升温至460℃,保持恒温45分钟;

101.s6.4:用20分钟升温至520℃,保持恒温60分钟。

102.作为优选,在步骤s7中制作所述连接圈4包括以下步骤:

103.s7.1.取钢钛复合板并将所述钢钛复合板分割成宽度为157mm的卷料;

104.s7.2.弯曲步骤s7.1得到的卷料,并且内侧为钛,外侧为不锈钢材质;

105.s7.3.将步骤s7.2得到的产品焊接并使其成为一个圆管;

106.s7.4.切割圆管制成连接圈4。

107.作为优选,所述连接圈4的内直径为d1,所述连接圈4的外直径为d2,所述钛内胆1杯口处的外直径为w1,所述不锈钢外层3杯口处的内直径为w2,所述连接圈4、所述钛内胆1、所述不锈钢外层3满足条件:w1=d1+3mm、d2=w2+3mm。

108.作为优选,所述连接圈4下部设置有内弧面41与外弧面42。

109.作为优选,所述不锈钢外层3与所述不锈钢中层2口部相差的高度为h1,h1为3mm,在所述步骤s7中所述连接圈4的长度为h2,h2为2mm。

110.作为优选,中层吸气剂21与外层吸气剂32为非蒸散型吸气剂。

111.作为优选,所述硅胶圈5外侧表面设置有两圈凸缘51,两个所述凸缘51皆与所述不

锈钢中层2相抵。

112.作为优选,所述步骤s11中采用高频加热的方式加热所述固定罩22从而加热所述中层吸气剂21。

113.作为优选,所述固定罩22的材质为不锈铁。

114.作为优选,所述步骤s8中所述模具一6包括模具支架组件61、第一活动组件62、第二活动组件63、定位套64、内定位组件65、形变件66,

115.所述模具支架组件61包括上模板611、中模板612、下模板613,所述上模板611与所述中模板612之间借助立柱固定连接,所述中模板612与所述下模板613之间借助立柱固定连接,

116.所述第一活动组件62包括第一气缸621、顶杆622、复位模板623,所述第一气缸621固定于所述下模板613上,所述顶杆622穿过所述中模板612与所述复位模板623连接,

117.所述第二活动组件63包括第二气缸631、连接件632、拉杆633、拉头634,所述第二气缸631固定于所述中模板612上,所述第二气缸631顶部与所述连接件632底部连接,所述连接件632顶部与所述拉杆633底部连接,所述拉杆633顶部与所述拉头634连接,

118.所述定位套64上设置有用于安置连接圈4的定位套台阶641,所述定位套64与所述模具支架组件61固定连接,

119.所述复位模板623中央开口且开口边缘向上凸起,所述复位模板623中央向上凸起部分伸入上模板611中央的开口中并且所述复位模板623顶部与所述内定位组件65连接,

120.所述形变件66上侧与所述拉头634连接并且所述形变件66下侧与所述内定位组件65上端连接,

121.所述拉头634在第二气缸631的驱动下向下移动挤压形变件66,形变件66向外侧凸起与所述钛内胆1内壁相抵,然后第二气缸631继续驱动所述拉头634下压并且所述第一气缸621同时驱动复位模板623下移直至所述钛内胆1口部与所述定位套台阶641相抵,所述钛内胆1在所述形变件66的拉力作用下卡入所述连接圈4内侧。

122.作为优选,所述内定位组件65设置有内定位斜面651、内定位支撑部652,所述拉头634设置有拉头斜面6341、拉头环台6342,所述拉头环台6342下侧面与所述形变件66上侧相抵,所述内定位组件65具有形变能力,所述拉头634在第二气缸631的驱动下下移并挤压形变件66使其与所述钛内胆1内壁相抵,同时所述拉头634的斜面挤压内定位斜面651使内定位支撑部652向外撑住钛内胆1口部。

123.作为优选,所述步骤s10中模具二7包括下压头71、下压顶杆72、固定下模73、压板74、外壳安置托75、伸缩件76、真空泵77、加热器79,所述固定下模73设置有杯身固定部731,所述杯身固定部731上设置有第一密封件732,不锈钢外层3置入所述固定下模73时与所述第一密封件732相抵,所述下压顶杆72穿过所述杯身固定部731与所述压板74连接,所述下压顶杆72与所述杯身固定部731之间设置有第二密封件733,固定下模73借助所述第一密封件732与所述第二密封件733在内部形成抽气空间78,所述伸缩件76置于所述抽气空间78底部,所述外壳安置托75置于所述伸缩件76上,所述压板74与所述外壳安置托75连接,所述伸缩件76、所述外壳安置托75、所述压板74与所述下压顶杆72在所述下压头71的配合下形成准备位置与下压位置,所述固定下模73在所述抽气空间78内侧底部设置有排气通道734,所述排气通道734连通所述抽气空间78与所述真空泵77,

124.将步骤s9得到的半成品口部朝下放置于模具二中,所述不锈钢外层3与所述第一密封件732相抵并且借助所述外壳安置托75与所述钛内胆1口部分离,启动真空泵77将气体从抽气空间78经过排气通道734抽出,在准备位置时,所述外壳安置托75使得所述不锈钢外层3的口部与所述钛内胆1的口部相分离,在压紧位置时,下压头71将所述不锈钢外层3与所述下压顶杆72下压使得不锈钢外层3的口部与所述连接圈4连接,在所述压紧位置时所述下压顶杆72带动所述压板74向所述外壳安置托75施力使得所述外壳安置托75挤压所述伸缩件76后向下移动。

125.作为优选,所述固定下模73在所述抽气空间78内侧底部设置有排气槽735,所述排气槽735与所述排气通道734连通。

126.实施例2

127.一种内钛外不锈钢真空保温容器的制造方法,包括以下步骤:

128.s1.取钛内胆1放入不锈钢中层2中,并将钛内胆1向上推至与不锈钢中层2相抵,用点焊的方法将中层吸气剂21固定在不锈钢中层2内侧面;

129.s2.取固定罩22,用点焊的方法将固定罩22固定在中层吸气剂21外,所述固定罩22为金属材质;

130.s3.取中层底23与所述不锈钢中层2焊接;

131.s4.取不锈钢外层3套在所述不锈钢中层2外侧,将不锈钢中层2与不锈钢外层3以口部为基准错位配口并将不锈钢中层2与不锈钢外层3进行激光焊接;

132.s5.取真空底31并在真空底31上表面焊接外层吸气剂32,将真空底31与不锈钢外层3进行焊接,不锈钢外层3与不锈钢中层2之间形成外保温空间33;

133.s6.在真空底31中心处放置钎焊剂,然后将上一步骤得到的产品放入真空炉,加热,从所述真空底31处抽出所述外保温空间33内的气体,真空炉内的高温激活中层吸气剂21与外层吸气剂32,接着将抽真空完毕的产品的温度降至室温;

134.s7.制作连接圈4,所述连接圈4外侧的材质为不锈钢且内侧的材质为钛;

135.s8.利用模具一6将所述连接圈4套于所述钛内胆1口部外侧且所述连接圈4上端面与所述钛内胆1口部上端面齐平,将连接圈4与钛内胆1焊接;

136.s9.取硅胶圈5套于所述钛内胆1外侧,所述硅胶圈5固定于所述连接圈4的下方;

137.s10.利用模具二7从钛内胆1与不锈钢中层2的缝隙中抽出内层真空层气体,将钛内胆1向内推使得钛内胆1口部与不锈钢外层3口部齐平,所述钛内胆1与所述不锈钢中层2借助所述硅胶圈5形成内保温空间24;

138.s11.利用模具二7加热所述中层吸气剂21,所述中层吸气剂21被激活,然后将产品取出降至室温;

139.s12.将所述连接圈4外侧不锈钢部分与所述不锈钢外层3焊接。

140.作为优选,在步骤s6中,将产品放入真空炉后的加热包括以下步骤:

141.s6.1:用10分钟升温至200℃,保持恒温10分钟;

142.s6.2:用10分钟升温至320℃,保持恒温25分钟;

143.s6.3:用15分钟升温至480℃,保持恒温55分钟;

144.s6.4:用20分钟升温至540℃,保持恒温90分钟。

145.作为优选,在步骤s7中制作所述连接圈4包括以下步骤:

146.s7.1.取钢钛复合板并将所述钢钛复合板分割成宽度为157mm的卷料;

147.s7.2.弯曲步骤s7.1得到的卷料,并且内侧为钛,外侧为不锈钢材质;

148.s7.3.将步骤s7.2得到的产品焊接并使其成为一个圆管;

149.s7.4.切割圆管制成连接圈4。

150.作为优选,所述连接圈4的内直径为d1,所述连接圈4的外直径为d2,所述钛内胆1杯口处的外直径为w1,所述不锈钢外层3杯口处的内直径为w2,所述连接圈4、所述钛内胆1、所述不锈钢外层3满足条件:w1=d1+6mm、d2=w2+6mm。

151.作为优选,所述连接圈4下部设置有内弧面41与外弧面42。

152.作为优选,所述不锈钢外层3与所述不锈钢中层2口部相差的高度为h1,h1为7mm,在所述步骤s7中所述连接圈4的长度为h2,h2为6mm。

153.作为优选,中层吸气剂21与外层吸气剂32为非蒸散型吸气剂。

154.作为优选,所述硅胶圈5外侧表面设置有两圈凸缘51,两个所述凸缘51皆与所述不锈钢中层2相抵。

155.作为优选,所述步骤s11中采用高频加热的方式加热所述固定罩22从而加热所述中层吸气剂21。

156.作为优选,所述固定罩22的材质为不锈铁。

157.作为优选,所述步骤s8中所述模具一6包括模具支架组件61、第一活动组件62、第二活动组件63、定位套64、内定位组件65、形变件66,

158.所述模具支架组件61包括上模板611、中模板612、下模板613,所述上模板611与所述中模板612之间借助立柱固定连接,所述中模板612与所述下模板613之间借助立柱固定连接,

159.所述第一活动组件62包括第一气缸621、顶杆622、复位模板623,所述第一气缸621固定于所述下模板613上,所述顶杆622穿过所述中模板612与所述复位模板623连接,

160.所述第二活动组件63包括第二气缸631、连接件632、拉杆633、拉头634,所述第二气缸631固定于所述中模板612上,所述第二气缸631顶部与所述连接件632底部连接,所述连接件632顶部与所述拉杆633底部连接,所述拉杆633顶部与所述拉头634连接,

161.所述定位套64上设置有用于安置连接圈4的定位套台阶641,所述定位套64与所述模具支架组件61固定连接,

162.所述复位模板623中央开口且开口边缘向上凸起,所述复位模板623中央向上凸起部分伸入上模板611中央的开口中并且所述复位模板623顶部与所述内定位组件65连接,

163.所述形变件66上侧与所述拉头634连接并且所述形变件66下侧与所述内定位组件65上端连接,

164.所述拉头634在第二气缸631的驱动下向下移动挤压形变件66,形变件66向外侧凸起与所述钛内胆1内壁相抵,然后第二气缸631继续驱动所述拉头634下压并且所述第一气缸621同时驱动复位模板623下移直至所述钛内胆1口部与所述定位套台阶641相抵,所述钛内胆1在所述形变件66的拉力作用下卡入所述连接圈4内侧。

165.作为优选,所述内定位组件65设置有内定位斜面651、内定位支撑部652,所述拉头634设置有拉头斜面6341、拉头环台6342,所述拉头环台6342下侧面与所述形变件66上侧相抵,所述内定位组件65具有形变能力,所述拉头634在第二气缸631的驱动下下移并挤压形

变件66使其与所述钛内胆1内壁相抵,同时所述拉头634的斜面挤压内定位斜面651使内定位支撑部652向外撑住钛内胆1口部。

166.作为优选,所述步骤s10中模具二7包括下压头71、下压顶杆72、固定下模73、压板74、外壳安置托75、伸缩件76、真空泵77、加热器79,所述固定下模73设置有杯身固定部731,所述杯身固定部731上设置有第一密封件732,不锈钢外层3置入所述固定下模73时与所述第一密封件732相抵,所述下压顶杆72穿过所述杯身固定部731与所述压板74连接,所述下压顶杆72与所述杯身固定部731之间设置有第二密封件733,固定下模73借助所述第一密封件732与所述第二密封件733在内部形成抽气空间78,所述伸缩件76置于所述抽气空间78底部,所述外壳安置托75置于所述伸缩件76上,所述压板74与所述外壳安置托75连接,所述伸缩件76、所述外壳安置托75、所述压板74与所述下压顶杆72在所述下压头71的配合下形成准备位置与下压位置,所述固定下模73在所述抽气空间78内侧底部设置有排气通道734,所述排气通道734连通所述抽气空间78与所述真空泵77,

167.将步骤s9得到的半成品口部朝下放置于模具二中,所述不锈钢外层3与所述第一密封件732相抵并且借助所述外壳安置托75与所述钛内胆1口部分离,启动真空泵77将气体从抽气空间78经过排气通道734抽出,在准备位置时,所述外壳安置托75使得所述不锈钢外层3的口部与所述钛内胆1的口部相分离,在压紧位置时,下压头71将所述不锈钢外层3与所述下压顶杆72下压使得不锈钢外层3的口部与所述连接圈4连接,在所述压紧位置时所述下压顶杆72带动所述压板74向所述外壳安置托75施力使得所述外壳安置托75挤压所述伸缩件76后向下移动。

168.作为优选,所述固定下模73在所述抽气空间78内侧底部设置有排气槽735,所述排气槽735与所述排气通道734连通。

169.实施例3

170.一种内钛外不锈钢真空保温容器的制造方法,包括以下步骤:

171.s1.取钛内胆1放入不锈钢中层2中,并将钛内胆1向上推至与不锈钢中层2相抵,用点焊的方法将中层吸气剂21固定在不锈钢中层2内侧面;

172.s2.取固定罩22,用点焊的方法将固定罩22固定在中层吸气剂21外,所述固定罩22为金属材质;

173.s3.取中层底23与所述不锈钢中层2焊接;

174.s4.取不锈钢外层3套在所述不锈钢中层2外侧,将不锈钢中层2与不锈钢外层3以口部为基准错位配口并将不锈钢中层2与不锈钢外层3进行激光焊接;

175.s5.取真空底31并在真空底31上表面焊接外层吸气剂32,将真空底31与不锈钢外层3进行焊接,不锈钢外层3与不锈钢中层2之间形成外保温空间33;

176.s6.在真空底31中心处放置钎焊剂,然后将上一步骤得到的产品放入真空炉,加热,从所述真空底31处抽出所述外保温空间33内的气体,真空炉内的高温激活中层吸气剂21与外层吸气剂32,接着将抽真空完毕的产品的温度降至室温;

177.s7.制作连接圈4,所述连接圈4外侧的材质为不锈钢且内侧的材质为钛;

178.s8.利用模具一6将所述连接圈4套于所述钛内胆1口部外侧且所述连接圈4上端面与所述钛内胆1口部上端面齐平,将连接圈4与钛内胆1焊接;

179.s9.取硅胶圈5套于所述钛内胆1外侧,所述硅胶圈5固定于所述连接圈4的下方;

180.s10.利用模具二7从钛内胆1与不锈钢中层2的缝隙中抽出内层真空层气体,将钛内胆1向内推使得钛内胆1口部与不锈钢外层3口部齐平,所述钛内胆1与所述不锈钢中层2借助所述硅胶圈5形成内保温空间24;

181.s11.利用模具二7加热所述中层吸气剂21,所述中层吸气剂21被激活,然后将产品取出降至室温;

182.s12.将所述连接圈4外侧不锈钢部分与所述不锈钢外层3焊接。

183.作为优选,在步骤s6中,将产品放入真空炉后的加热包括以下步骤:

184.s6.1:用10分钟升温至200℃,保持恒温10分钟;

185.s6.2:用10分钟升温至320℃,保持恒温25分钟;

186.s6.3:用15分钟升温至470℃,保持恒温50分钟;

187.s6.4:用20分钟升温至530℃,保持恒温75分钟。

188.作为优选,在步骤s7中制作所述连接圈4包括以下步骤:

189.s7.1.取钢钛复合板并将所述钢钛复合板分割成宽度为157mm的卷料;

190.s7.2.弯曲步骤s7.1得到的卷料,并且内侧为钛,外侧为不锈钢材质;

191.s7.3.将步骤s7.2得到的产品焊接并使其成为一个圆管;

192.s7.4.切割圆管制成连接圈4。

193.作为优选,所述连接圈4的内直径为d1,所述连接圈4的外直径为d2,所述钛内胆1杯口处的外直径为w1,所述不锈钢外层3杯口处的内直径为w2,所述连接圈4、所述钛内胆1、所述不锈钢外层3满足条件:w1=d1+4.5mm、d2=w2+4.5mm。

194.作为优选,所述连接圈4下部设置有内弧面41与外弧面42。

195.作为优选,所述不锈钢外层3与所述不锈钢中层2口部相差的高度为h1,h1为5mm,在所述步骤s7中所述连接圈4的长度为h2,h2为4mm。

196.作为优选,中层吸气剂21与外层吸气剂32为非蒸散型吸气剂。

197.作为优选,所述硅胶圈5外侧表面设置有两圈凸缘51,两个所述凸缘51皆与所述不锈钢中层2相抵。

198.作为优选,所述步骤s11中采用高频加热的方式加热所述固定罩22从而加热所述中层吸气剂21。

199.作为优选,所述固定罩22的材质为不锈铁。

200.作为优选,所述步骤s8中所述模具一6包括模具支架组件61、第一活动组件62、第二活动组件63、定位套64、内定位组件65、形变件66,

201.所述模具支架组件61包括上模板611、中模板612、下模板613,所述上模板611与所述中模板612之间借助立柱固定连接,所述中模板612与所述下模板613之间借助立柱固定连接,

202.所述第一活动组件62包括第一气缸621、顶杆622、复位模板623,所述第一气缸621固定于所述下模板613上,所述顶杆622穿过所述中模板612与所述复位模板623连接,

203.所述第二活动组件63包括第二气缸631、连接件632、拉杆633、拉头634,所述第二气缸631固定于所述中模板612上,所述第二气缸631顶部与所述连接件632底部连接,所述连接件632顶部与所述拉杆633底部连接,所述拉杆633顶部与所述拉头634连接,

204.所述定位套64上设置有用于安置连接圈4的定位套台阶641,所述定位套64与所述

模具支架组件61固定连接,

205.所述复位模板623中央开口且开口边缘向上凸起,所述复位模板623中央向上凸起部分伸入上模板611中央的开口中并且所述复位模板623顶部与所述内定位组件65连接,

206.所述形变件66上侧与所述拉头634连接并且所述形变件66下侧与所述内定位组件65上端连接,

207.所述拉头634在第二气缸631的驱动下向下移动挤压形变件66,形变件66向外侧凸起与所述钛内胆1内壁相抵,然后第二气缸631继续驱动所述拉头634下压并且所述第一气缸621同时驱动复位模板623下移直至所述钛内胆1口部与所述定位套台阶641相抵,所述钛内胆1在所述形变件66的拉力作用下卡入所述连接圈4内侧。

208.作为优选,所述内定位组件65设置有内定位斜面651、内定位支撑部652,所述拉头634设置有拉头斜面6341、拉头环台6342,所述拉头环台6342下侧面与所述形变件66上侧相抵,所述内定位组件65具有形变能力,所述拉头634在第二气缸631的驱动下下移并挤压形变件66使其与所述钛内胆1内壁相抵,同时所述拉头634的斜面挤压内定位斜面651使内定位支撑部652向外撑住钛内胆1口部。

209.作为优选,所述步骤s10中模具二7包括下压头71、下压顶杆72、固定下模73、压板74、外壳安置托75、伸缩件76、真空泵77、加热器79,所述固定下模73设置有杯身固定部731,所述杯身固定部731上设置有第一密封件732,不锈钢外层3置入所述固定下模73时与所述第一密封件732相抵,所述下压顶杆72穿过所述杯身固定部731与所述压板74连接,所述下压顶杆72与所述杯身固定部731之间设置有第二密封件733,固定下模73借助所述第一密封件732与所述第二密封件733在内部形成抽气空间78,所述伸缩件76置于所述抽气空间78底部,所述外壳安置托75置于所述伸缩件76上,所述压板74与所述外壳安置托75连接,所述伸缩件76、所述外壳安置托75、所述压板74与所述下压顶杆72在所述下压头71的配合下形成准备位置与下压位置,所述固定下模73在所述抽气空间78内侧底部设置有排气通道734,所述排气通道734连通所述抽气空间78与所述真空泵77,

210.将步骤s9得到的半成品口部朝下放置于模具二中,所述不锈钢外层3与所述第一密封件732相抵并且借助所述外壳安置托75与所述钛内胆1口部分离,启动真空泵77将气体从抽气空间78经过排气通道734抽出,在准备位置时,所述外壳安置托75使得所述不锈钢外层3的口部与所述钛内胆1的口部相分离,在压紧位置时,下压头71将所述不锈钢外层3与所述下压顶杆72下压使得不锈钢外层3的口部与所述连接圈4连接,在所述压紧位置时所述下压顶杆72带动所述压板74向所述外壳安置托75施力使得所述外壳安置托75挤压所述伸缩件76后向下移动。

211.作为优选,所述固定下模73在所述抽气空间78内侧底部设置有排气槽735,所述排气槽735与所述排气通道734连通。

212.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利的范围所作的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1