带导向功能的非等截面薄板激光拼焊方法及系统与流程

1.本发明涉及汽车车架技术领域,具体是涉及一种带导向功能的非等截面薄板激光拼焊方法及系统。

背景技术:

2.随着车辆行驶能耗要求不断降低,汽车零部件轻量化要求越来越高,在模态和刚度达标的情况下,采用不同板厚冲压焊接车架。

3.冲压车架一般采用各个板材冲压成型后,再用上下层搭接点焊或缝焊方式焊接。存在以下技术问题:

4.1)焊接区域板材重叠,造成重量增加;冲压成型后,两板材焊接面配合面匹配度难保证,极易导致焊接质量差,焊接区域开裂等一系列问题。

5.2)目前,一般的车架结构,无自带导向功能与车身装配,装配时,需辅助工装,先与车架定位,再利用辅助工装和车身定位,最终达到车架与车身定位安装的目的。

6.3)车架固定点采用单个衬套,为保证较大压出力,需使用大直径衬套,导致衬套和车架套管重量较大

7.4)车架nvh性能、刚度性能、强度性能、耐久性能、碰撞安全性能存在综合性能评估不充分,设计冗余无法全方位综合识别。

技术实现要素:

8.本发明的目的是为了克服上述背景技术的不足,提供一种带导向功能的非等截面薄板激光拼焊方法及系统。

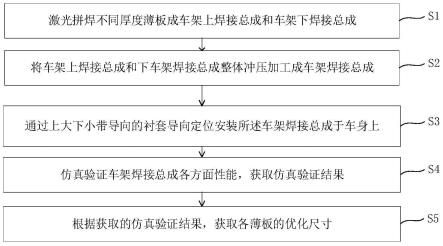

9.第一方面,本技术提供了一种带导向功能的非等截面薄板激光拼焊方法,包括以下步骤:

10.步骤s1、激光拼焊不同厚度薄板成车架上焊接总成和车架下焊接总成;

11.步骤s2、将车架上焊接总成和下车架焊接总成整体冲压加工成车架焊接总成;

12.步骤s3、通过上大下小带导向的衬套导向定位安装所述车架焊接总成于车身上;

13.步骤s4、仿真验证车架焊接总成各方面性能,获取仿真验证结果;

14.步骤s5、根据获取的仿真验证结果,获取各薄板的优化尺寸。

15.根据第一方面,在第一方面的第一种可能的实现方式中,所述步骤s1具体包括以下步骤:

16.步骤s11、获取车架各组成部分薄板的尺寸范围;

17.步骤s12、按车架组成选取尺寸范围内的不同厚度薄板,并按车架组成预拼车架并对齐相邻薄板端面;

18.步骤s13、激光拼焊预拼并对齐相邻薄板端面的不同厚度成车架上焊接总成和车架下焊接总成。

19.根据第一方面,在第一方面的第二种可能的实现方式中,所述步骤s2,具体包括以

下步骤:

20.步骤s21、对齐车架上焊接总成和车架下焊接总成;

21.步骤s22、将对齐后的车架上焊接总成和车架下焊接总成整体冲压成型成车架焊接总成;

22.步骤s23、缝焊车架焊接总成的车架上焊接总成和车架下焊接总成的边沿;

23.步骤s24、在车架焊接总成的衬套孔内安设衬套套管,并将衬套套管缝焊连接于所述衬套孔内;

24.步骤s25、在衬套套管内上下压入带导向上衬套和带导向下衬套。

25.根据第一方面的第二种可能的实现方式,在第一方面的第三种可能的实现方式中,所述步骤s3,具体包括以下步骤:

26.步骤s30、定位辅助工装与车架焊接总成,再利用螺栓穿过上大下小带导向的衬套定位安装于车身安装孔上。

27.根据第一方面,在第一方面的第四种可能的实现方式中,所述步骤s4,具体包括以下步骤:

28.步骤s41、划分车架焊接总成成多个网格;

29.步骤s42、仿真验证车架各性能,获取仿真验证结果;

30.步骤s43、根据获取的仿真验证结果,评估车架焊接总成的各网格的性能要求满足情况;

31.步骤s44、根据车架焊接总成的各网格的性能要求满足情况,执行不同的车架焊接总成各网格的薄板修正方法,直至车架焊接总成的各网格的性能满足要求,获取车架焊接总成的各网格的性能满足要求情况下的各薄板尺寸。

32.根据第一方面的第四种可能的实现方式,在第一方面的第五种可能的实现方式中,所述步骤s5,具体包括以下步骤:

33.根据获取的车架焊接总成的各网格的性能满足要求情况下的各薄板尺寸,进行多学科优化分析和有限元求解计算,得到基于各性能满足条件下的车架各薄板的最优料厚尺寸。

34.根据第一方面的第五种实现方式,在第一方面的第六种可能的实现方式中,所述步骤s5之后,还包括以下步骤:

35.步骤s6、根据获取的基于各性能满足条件下的车架各薄板的最优料厚尺寸,调整车架薄板加工模具。

36.第二方面,本技术提供了一种带导向功能的非等截面薄板激光拼焊方法,包括:

37.激光拼焊模块,用于激光拼焊不同厚度薄板成车架上焊接总成和车架下焊接总成;

38.冲压模块,与所述激光拼焊模块通信连接,用于将车架上焊接总成和车架下焊接总成整体冲压加工成车架焊接总成;

39.定位安装模块,与所述冲压模块通信连接,用于通过上大下小带导向的衬套导向定位安装所述车架焊接总成于车身上;

40.仿真验证模块,与所述定位安装模块通信连接,用于仿真验证车架焊接总成各方面性能,获取仿真验证结果;

41.优化尺寸获取模块,与所述仿真验证模块通信连接,用于根据获取的仿真验证结果,获取各薄板的优化尺寸。

42.根据第二方面,在第二方面的第一种可能的实现方式中,所述激光拼焊模块包括:

43.尺寸范围获取单元,用于获取车架各组成部分薄板的尺寸范围;

44.预拼对齐单元,与所述尺寸范围获取单元通信连接,用于按车架组成选取尺寸范围内的不同厚度薄板,并按车架组成预拼车架并对齐相邻薄板端面;

45.激光拼焊单元,与所述预拼对齐单元通信连接,用于激光拼焊预拼并对齐相邻薄板端面的不同厚度成车架上焊接总成和车架下焊接总成。

46.根据第二方面,在第二方面的第二种可能的实现方式中,所述冲压模块包括:

47.对齐单元,与所述激光拼焊模块通信连接,用于对齐车架上焊接总成和车架下焊接总成;

48.冲压单元,与所述对齐单元通信连接,用于将对齐后的车架上焊接总成和车架下焊接总成整体冲压成型成车架焊接总成;

49.边沿缝焊单元,与所述冲压单元通信连接,用于缝焊车架焊接中餐馆的和是哪个车架焊接总成和车架下焊接总成和边沿;

50.套管缝焊单元,与所述冲压单元通信连接,用于在车架焊接总成的衬套孔内安设衬套套管,并将衬套套管缝焊连接于所述衬套孔内;

51.上下衬套压入单元,与所述边沿缝焊单元和所述套管缝焊单元通信连接,用于在衬套套管内上下压入带导向上衬套和带导向下衬套。

52.本技术通过将不同厚度的薄板拼焊成车架上焊接总成和车架下焊接总成的方式加工成车架焊接总成,相比于现有技术的等厚薄板加工成车架,通过料厚灵活化设置实现车架的轻量化设计;通过先拼焊形成车架上焊接总成和车架下焊接总成的方式,再将车架上焊接总成和车架下焊接总成整体冲压成车架焊接总成,冲压形成的车架上焊接总成边沿和车架下焊接总成的边沿对齐,匹配度高,有效保证焊接质量,焊接时不存在焊接区域板材重叠的情况,避免板材重叠增加车架重量;通过激光拼焊薄板,再一体冲压成型,保证了车架的焊接质量,同时减少零部件数据,减少焊接工序及降低成本;车架焊接总成导向安装于车身上,有效保证了车架的安装定位精度。

附图说明

53.图1是本技术提供的带导向功能的非等截面薄板激光拼焊方法的方法流程图;

54.图2是车架焊接总成图;

55.图3是衬套和车架焊接总成图;

56.图4是车架焊接总成的分解图;

57.图5是车架上焊接总成的各薄板的拼焊定位示意图;

58.图6是车架下焊接总成各薄板激光拼焊细节图;

59.图7是车架左侧拼接定位细节图;

60.图8是车架右侧拼接定位细节图;

61.图9为车架上焊接总成图;

62.图10为车架导向衬套总成图;

63.图11为车架导向衬套总成的剖面图;

64.图12为本技术提供的带导向功能的非等截面激光拼焊系统的功能模块框图。

65.图中,1、带衬套车架焊接总成;2、第一带导向下衬套;3、第一带导向上衬套;4、车架焊接总成;5、第二带导向上衬套;51、衬套总成导向内管;52、衬套总成橡胶体;53、衬套总成导向外管;6、第二带导向下衬套;7、第三带导向上衬套;8、第三带导向下衬套;9、第四带导向上衬套;10、第四带导向下衬套;11、第一衬套套管;12、第二衬套套管;13、第三衬套套管;14、第四衬套套管;15、车架上焊接总成;16、车架下焊接总成;17、车架左上纵梁;171、车架左上纵梁焊接前定位孔;172、车架左上纵梁焊接后定位孔;18、车架前上横梁;181、车架前上横梁左定位孔;182.车架前上横梁右定位孔;19、车架右上纵梁;191、车架右上纵梁焊接前定位孔;192、车架右上纵梁焊接后定位孔;20、车架后上横梁;201、车架后上横梁左定位孔;202、车架后上横梁右定位孔;21、第一激光焊接焊缝;22、第二激光焊接焊缝;23、第三激光焊接焊缝;24、第四激光焊接焊缝;100、激光拼焊模块;200、冲压模块;300、定位安装模块;400、仿真验证模块;500、优化尺寸获取模块。

具体实施方式

66.现在将详细参照本发明的具体实施例,在附图中例示了本发明的例子。尽管将结合具体实施例描述本发明,但将理解,不是想要将本发明限于所述的实施例。相反,想要覆盖由所附权利要求限定的在本发明的精神和范围内包括的变更、修改和等价物。应注意,这里描述的方法步骤都可以由任何功能块或功能布置来实现,且任何功能块或功能布置可被实现为物理实体或逻辑实体、或者两者的组合。

67.为了使本领域技术人员更好地理解本发明,下面结合附图和具体实施方式对本发明作进一步详细说明。

68.注意:接下来要介绍的示例仅是一个具体的例子,而不作为限制本发明的实施例必须为如下具体的步骤、数值、条件、数据、顺序等等。本领域技术人员可以通过阅读本说明书来运用本发明的构思来构造本说明书中未提到的更多实施例。

69.随着车辆行驶能耗要求不断降低,汽车零部件轻量化要求越来越高,在模态和刚度达标的情况下,采用不同厚度钢板冲压焊接上车架和下车架,再采用点焊或缝焊方式焊接上车架和下车架,但是此种车架加工方式存在焊接区域板材重叠,造成重量增加;焊接质量差;车架安装定位精度差,钢板厚度存在设计冗余,不能满足汽车零部件轻量化设计要求。

70.有鉴于此,请参考图1,本技术提供了一种带导向功能的非等截面薄板激光拼焊方法,包括以下步骤:

71.步骤s1、激光拼焊不同厚度薄板成车架上焊接总成和车架下焊接总成;

72.步骤s2、将车架上焊接总成和下车架焊接总成整体冲压加工成车架焊接总成;

73.步骤s3、通过上大下小带导向的衬套导向定位安装所述车架焊接总成于车身上;

74.步骤s4、仿真验证车架焊接总成各方面性能,获取仿真验证结果;

75.步骤s5、根据获取的仿真验证结果,获取各薄板的优化尺寸。

76.本技术通过将不同厚度的薄板拼焊成车架上焊接总成和车架下焊接总成的方式加工成车架焊接总成,相比于现有技术的等厚薄板加工成车架,通过料厚灵活化设置实现

车架的轻量化设计;通过先拼焊形成车架上焊接总成和车架下焊接总成的方式,再将车架上焊接总成和车架下焊接总成整体冲压成车架焊接总成,冲压形成的车架上焊接总成边沿和车架下焊接总成的边沿对齐,匹配度高,有效保证焊接质量,缝焊时不存在焊接区域板材重叠的情况,避免板材重叠增加车架重量;车架焊接总成导向安装于车身上,有效保证了车架的安装定位精度。

77.在一实施例中,所述步骤s1,具体包括以下步骤:

78.步骤s11、获取车架各组成部分薄板的尺寸范围,所述车架各组成部分薄板的尺寸范围可以通过材料供应厂商给定方式获取,还可以按照工厂加工经验值获取;

79.步骤s12、按车架组成选取尺寸范围内的不同厚度薄板,并按车架组成预拼车架并对齐相邻薄板端面;

80.步骤s13、激光拼焊预拼并对齐相邻薄板端面的不同厚度成车架上焊接总成和车架下焊接总成。

81.在一实施例中,如图4所示,所述车架组成即车架焊接总成组成即包括车架上焊接总成15和车架下焊接总成16,第一衬套套管11、第二衬套套管12、第三衬套套管13、第四衬套套管14分别安设于对应的衬套孔内;如图5所示,所述车架上焊接总成15和车架下焊接总成16均包括车架左上梁17、车架前上横梁18、车架右上纵梁19、车架后上横梁20。

82.在一较具体实施例中,所述车架左上梁薄板和所述车架右上纵梁薄板的尺寸范围为1.0-5.0mm,所述车架前上横梁薄板和所述车架后上横梁薄板的尺寸范围为1.5mm-4.0mm。

83.在一较具体实施例中,所述车架左上梁薄板和所述车架右上纵梁的尺寸为3.0mm,所述车架前上横梁和所述车架后上横梁薄板的尺寸为1.8mm。

84.在一实施例中,所述步骤s12,车架上焊接总成15或车架下焊接总成16的各薄板上分别设置定位孔,各薄板包括车架上纵梁、车架前上横梁、车架右上纵梁、车架后上横梁,如图5所示,定位孔包括车架左上纵梁焊接前定位孔171、车架左上纵梁焊接后定位孔172、车架前上横梁左定位孔181、车架前上横梁右定位孔182、车架右上纵梁焊接前定位孔191、车架右上纵梁焊接后定位孔192、车架后上横梁左定位孔201和车架后上横梁右定位孔202,通过定位孔实现按车架组成预拼车架并对齐相邻薄板端面。其中,焊接后定位孔还可以实现车架上焊接总成和车架下焊接总成之间的对齐。多个所述定位孔在各薄板在车架薄板加工模具中加工形成。

85.如图6所示,车架上焊接总成薄板激光拼接细节图中的第一激光焊接焊缝21、第二激光焊接焊缝22、第三激光焊接焊缝23和第四激光焊接焊缝24。

86.利用各个定位孔,使薄板端头对齐,具体包括:1.车架上焊接总成,不同厚度薄板,侧面对齐及下平面对齐,见图7-8所示;2.车架下焊接总成,不同厚度薄板,侧面对齐及上平面对齐;见图7-8所示;3.使上焊接总成下平面对齐,下焊接总成上平面对齐的目的是,使上下焊接总成完全贴合,无高度差,好焊接。左侧定位后细节a1或a2,如图7,右侧定位后细节b1或b2,如图8,利用图6焊接总成,冲压及修边后的车架上焊接总成15,如图9所示。

87.在一实施例中,所述步骤s2,具体包括以下步骤:

88.步骤s21、对齐车架上焊接总成和车架下焊接总成;

89.步骤s22、将对齐后的车架上焊接总成和车架下焊接总成整体冲压成型成车架焊

接总成;

90.步骤s23、焊缝位置在车架焊接总成的车架上焊接总成和车架下焊接总成的边沿,由于车架上焊接总成和车架下焊接总成整体冲压,两者的边沿对齐,缝焊两者边沿后无焊接区域重叠,焊接质量好;

91.步骤s24、在车架焊接总成的衬套孔内安设衬套套管,并将衬套套管缝焊连接于所述衬套孔内;

92.步骤s25、在衬套套管内上下压入带导向上衬套和带导向下衬套,所述带导向上衬套和带导向下衬套的小直径端压入至所述衬套套筒内。

93.在一实施例中,所述步骤s21,实现为通过各薄板的定位孔或者焊接后定位孔实现车架上焊接总成和车架下焊接总成上下对齐,以便于整体冲压成型成车架。

94.在一实施例中,所述对齐车架上焊接总成和车架下焊接总成实现为:将车架上焊接总成和车架下焊接总成按车架组成对齐,例如,将车架上焊接总成的左上纵梁对应车架下焊接总成的左上纵梁,车架上焊接总成和下车架焊接组成按车架上焊接总成的前上横梁对应车架下焊接总成的前上横梁,车架上焊接总成的右上纵梁对应车架下焊接总成的右上纵梁。

95.在一较具体实施例中,所述步骤s25中,如图10和图11所示,所述带导向上衬套和带导向下衬套均为非直筒结构,呈一近端直径大,近另一端直径小的结构,两者均包括为衬套总成导向内管51、衬套总成橡胶体52和衬套总成导向外管53,所述衬套总成导向内管51的直径小于衬套总成导向外管53的直径。所述衬套总成导向外管53用于压入衬套套筒内。通过设置带导向上衬套和带导向下衬套,两者均非直筒设计,相比于直筒设计的衬套,进一步降低车架重量,起到垫圈的效果,同时实现对车架安装于车身上起到导向功能,螺栓穿过上下衬套的中空孔螺接于车身上,相比于原有的较大直径的衬套孔,更有效保证了螺栓的螺接方向,有效保证了车架的定位安装精度。

96.在一实施例中,所述步骤s3,具体包括以下步骤:

97.步骤s30、定位辅助工装与车架焊接总成,再利用螺栓穿过上大下小带导向的衬套定位安装于车身安装孔上。

98.在一较具体实施例中,如图3所示,所述上大下小带导向的衬套为带导向上衬套或带导向下衬套,具体地,本技术的车架焊接总成需要使用到多个上大下小带导向的衬套,包括第一带导向上衬套3、第一带导向下衬套2、第二带导向上衬套5、第二带导向下衬套6、第三带导向上衬套7、第三带导向下衬套8、第四带导向上衬套9、第四带导向下衬套10,分别对应上下压入车架焊接总成4的衬套孔内,形成如图2所示的带衬套车架焊接总成1。

99.在一实施例中,所述步骤s4,具体包括以下步骤:

100.步骤s41、划分车架焊接总成成多个网格,并校核网格质量,形成有限元模型,在有限元模型中,对车架的有限元网格总成进行材料、工况求解等各参数设置,包含各仿真性能验证;

101.步骤s42、仿真验证车架各性能,获取仿真验证结果,所述车架各性能包括nvh性能、刚度性能、强度性能、耐久性能和碰撞安全性能等,较具体,所述车架各性能包括模态性能、刚度性能、强度性能和疲劳性能,模态性能对应的仿真指标为模态频率值,刚度性能对应的仿真指标为变形量,强度性能对应的仿真指标为应力值,疲劳性能对应的仿真指标为

损伤值;

102.步骤s43、根据获取的仿真验证结果,评估车架焊接总成的各网格的性能要求满足情况;例如,根据获取的模态频率值,判断车架的仿真验证的模态性能是否满足要求,根据变形量,判断车架的仿真验证的刚度性能是否满足要求,根据车架仿真验证得到的应力值,判断车架的仿真验证的强度性能是否满足要求,根据损伤值判断车架的疲劳性能是否满足要求;较具体地,当损伤值超过损伤值上限时,判定车架仿真验证的疲劳性能不满足要求,当损伤值在损失值上限和损伤值下限之间时,判定车架仿真验证的疲劳性能满足要求;

103.步骤s44、根据车架焊接总成的各网格的性能要求满足情况,执行不同的车架焊接总成各网格的薄板修正方法,直至车架焊接总成的各网格的性能满足要求,获取车架焊接总成的各网格的性能满足要求情况下的各薄板尺寸。经过对车架的各性能的仿真验证,获取满足各性能前提下,车架的各薄板的尺寸范围,此范围相比于步骤s11中,车架各组成部分薄板的尺寸范围更小;

104.在一实施例中,所述步骤s5,具体包括以下步骤:

105.根据获取的车架焊接总成的各网格的性能满足要求情况下的各薄板尺寸范围,进行多学科优化分析和有限元求解计算,得到基于各性能均满足条件下的车架各薄板的最优料厚尺寸。

106.在一较具体实施例中,对车架的仿真验证的具体步骤如下:

107.步骤1、首先对车架焊接总成进行有限元网格划分,并校核网格质量。

108.步骤2、在有限元模型中,对车架有限元网格总成进行材料、工况求解等各参数设置,包含各仿真性能验证。

109.步骤3、车架仿真验证,包含车架的各方面综合性能,具体来说:包含模态性能,对应的仿真指标为模态频率值、刚度性能,对应的仿真指标为变形量、强度性能,对应的仿真指标为应力值、疲劳性能,对应的仿真指标为损伤值。

110.步骤4、根据各维度性能进行综合评估,评估结果不满足要求,需重新分析修正相关的薄板尺寸重新仿真验证,待性能满足要求后,可进行下一步工作。

111.步骤5、整理评估后的各维度性能表,对各薄板进行尺寸变量设置,给定合理的尺寸范围,并设计步骤3中的各性能指标。

112.步骤6、根据步骤5所示性能指标设定的尺寸范围,利用多学科优化仿真软件hyperstudy进行多学科优化分析和有限元求解计算,得到基于各性能满足条件下的,车架薄板最优化料厚尺寸。例如,当步骤5中,薄板尺寸范围为3.0-3.5mm之间时,在hyperstudy中设定尺寸变量,设定车架模态频率、变形量、最大应力值、最大疲劳损伤值为响应,将质量最小及最大疲劳损伤值设为目标,约束设置为最大应力值低于材料屈服、变形量及模态频率值低于要求值,对副车架进行多变量多目标优化。经过优化后,得出车架满足各性能指标后,能在给定范围3.0-3.5范围内,选定合适料车架的板厚尺寸,识别出设计冗余,对后续车架模具进行适当调整,可以对车架钣金厚度进行最优化定义,消除设计冗余。

113.在一实施例中,所述步骤s5之后,还包括以下步骤:

114.步骤s6、根据获取的基于各性能满足条件下的车架各薄板的最优料厚尺寸,调整车架薄板加工模具。

115.基于同一发明构思,请参考图12,本技术提供了一种带导向功能的非等截面薄板

激光拼焊方法,包括:

116.激光拼焊模块100,用于激光拼焊不同厚度薄板成车架上焊接总成和车架下焊接总成;

117.冲压模块200,与所述激光拼焊模块100通信连接,用于将车架上焊接总成和车架下焊接总成整体冲压加工成车架焊接总成;

118.定位安装模块300,与所述冲压模块200通信连接,用于通过上大下小带导向的衬套导向定位安装所述车架焊接总成于车身上;

119.仿真验证模块400,与所述定位安装模块300通信连接,用于仿真验证车架焊接总成各方面性能,获取仿真验证结果;

120.优化尺寸获取模块500,与所述仿真验证模块400通信连接,用于根据获取的仿真验证结果,获取各薄板的优化尺寸。

121.如上所述,所述冲压模块、定位安装模块、仿真验证模块和优化尺寸获取模块均可以通过控制器和相关的功能模块结合实现对应的功能,例如,所述冲压模块可以通过控制器获取激光拼焊模块的激光拼焊结果,当车架上焊接总成和车架下焊接总成均拼焊完毕时,控制冲压设备实现对车架上焊接总成和车架下焊接总成的整体冲压成型操作以及其他对齐等操作。

122.在一实施例中,所述激光拼焊模块包括:

123.尺寸范围获取单元,用于获取车架各组成部分薄板的尺寸范围;

124.预拼对齐单元,与所述尺寸范围获取单元通信连接,用于按车架组成选取尺寸范围内的不同厚度薄板,并按车架组成预拼车架并对齐相邻薄板端面;

125.激光拼焊单元,与所述预拼对齐单元通信连接,用于激光拼焊预拼并对齐相邻薄板端面的不同厚度成车架上焊接总成和车架下焊接总成。

126.在一实施例中,所述冲压模块包括:

127.对齐单元,与所述激光拼焊模块通信连接,用于对齐车架上焊接总成和车架下焊接总成;

128.冲压单元,与所述对齐单元通信连接,用于将对齐后的车架上焊接总成和车架下焊接总成整体冲压成型成车架焊接总成;

129.边沿缝焊单元,与所述冲压单元通信连接,用于缝焊车架焊接中餐馆的和是哪个车架焊接总成和车架下焊接总成和边沿;

130.套管缝焊单元,与所述冲压单元通信连接,用于在车架焊接总成的衬套孔内安设衬套套管,并将衬套套管缝焊连接于所述衬套孔内;

131.上下衬套压入单元,与所述边沿缝焊单元和所述套管缝焊单元通信连接,用于在衬套套管内上下压入带导向上衬套和带导向下衬套。

132.基于同一发明构思,本技术实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述方法的所有方法步骤或部分方法步骤。

133.本发明实现上述方法中的全部或部分流程,也可以通过计算机程序来指令相关的硬件来完成,计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,计算机程序包括计算机程序代码,计算机

程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。计算机可读介质可以包括:能够携带计算机程序代码的任何实体或装置、记录介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、电载波信号、电信信号以及软件分发介质等。需要说明的是,计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减,例如在某些司法管辖区,根据立法和专利实践,计算机可读介质不包括电载波信号和电信信号。

134.基于同一发明构思,本技术实施例还提供一种电子设备,包括存储器和处理器,存储器上储存有在处理器上运行的计算机程序,处理器执行计算机程序时实现上述方法中的所有方法步骤或部分方法步骤。

135.所称处理器可以是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等,处理器是计算机装置的控制中心,利用各种接口和线路连接整个计算机装置的各个部分。

136.存储器可用于存储计算机程序和/或模块,处理器通过运行或执行存储在存储器内的计算机程序和/或模块,以及调用存储在存储器内的数据,实现计算机装置的各种功能。存储器可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(例如声音播放功能、图像播放功能等);存储数据区可存储根据手机的使用所创建的数据(例如音频数据、视频数据等)。此外,存储器可以包括高速随机存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

137.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、服务器或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

138.本发明是参照根据本发明实施例的方法、设备(系统)、服务器和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

139.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或

多个方框中指定的功能。

140.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

141.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1