一种用于精密车削加工的内冷系统及控制方法

1.本发明属于曲面构件车削加工冷却润滑技术领域,具体涉及一种精密内冷系统及控制方法。

背景技术:

2.应用于能源动力、航空航天等领域的一系列高性能曲面构件,由于其壁厚小且轮廓尺寸大,数控加工时材料去除率极高,刀具磨损问题突出。此外,上述曲面构件多采用纯铁、钛合金以及高强钢等难加工材料制成,切削过程中刀具-切屑与刀具-工件接触区域摩擦剧烈,这进一步缩短了切削刀具的使用寿命,严重制约了零件的成形精度与加工效率。

3.当前,刀具设计、参数优化、工件改性以及冷却润滑是减小刀具磨损的常用方法。其中,冷却润滑利用流动的冷却介质直接带走切削产生的大部分热量,减小切触区域摩擦的同时改善断屑效果,方法简单易行但减磨效果最为显著。在一众相关研究中,内冷却方法可以将冷却介质通过刀具内冷孔直接送入到刀具切触区域内,具有更好的冷却润滑作用与切屑排放效果。相较于传统的浇注式冷却方法,有利于进一步延长切削刀具的使用寿命。株洲钻石切削刀具股份有限公司在实用新型专利cn201520044250.5中,公开了通过喷液销钉喷射冷却液的内冷车刀,解决了切削过程中刀具前刀面的内冷润滑问题。大连理工大学在发明专利cn202011316683.3中,公开了“一种高冷却效能的超低温介质中空传输式车刀”,通过设计车刀内部冷却通道,实现了超低温介质对刀具前、后刀面的同步冷却,同时解决了使用过程中的冷却介质泄漏问题。

4.依据现有技术方案,可以解决车削过程中冷却介质对刀具不同切触区域的同步冷却问题。但是在曲面构件的全域车削过程中,刀具-工件与刀具-切屑的接触状态随切削位置实时变化。现有的车削内冷系统冷却介质作用区域固定,导致不同切触状态下刀具的冷却效能存在优劣差异,甚至部分刀具切触区域在整个切削过程中都未能得到冷却润滑。此外,当前技术方案中冷却介质在刀具前刀面的作用方向恒定,因此其在曲面构件部分车削状态下不仅属于无效冷却,还会产生附加冲击力,恶化切屑流向,造成断屑困难。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种用于曲面构件车削加工的精密内冷系统及控制方法,以解决现有内冷系统难以满足曲面构件车削加工中最优刀具冷却需求的问题。

6.本发明的技术方案:

7.一种用于精密车削加工的内冷系统,该用于精密车削加工的内冷系统包括液压回路、内冷车刀和电磁控制回路;

8.所述液压回路包括液压主回路和液压支流回路,主回路包含带溢流阀的液压源1、过滤器2、压力表3、可调节流阀4以及风冷式冷水机5,带溢流阀的液压源1、过滤器2、可调节流阀4以及风冷式冷水机5通过液压软管顺次连接,过滤器2和可调节流阀4之间设有压力表

3;从风冷式冷水机5出来的管路分为第一、第二和第三液压支流回路,第一、第二和第三液压支流回路分别由第一电磁换向阀6、第二电磁换向阀7和第三电磁换向阀8控制,通过卡套接头与液压主回路相连接;

9.所述内冷车刀9内部设有第一内冷通道91、第二内冷通道93和第三内冷通道95,三个通道尾部分别设有第一管螺纹92、第二管螺纹94和第三管螺纹96;管螺纹与内冷套管10尾部的外螺纹配合,实现液压支流回路与刀具内冷通道的连通;压板螺钉穿过螺钉安装孔112将压板11固定在内冷车刀9上,调整压板11与车刀刀片12间的压紧力,确保车刀刀片12压紧在内冷车刀9上;内冷车刀9的刀尖处设有第一内冷孔97、第二内冷孔98和第三内冷孔99,冷却介质经此喷出,用于车刀刀片12后刀面的冷却润滑;压板11内部设有与内冷通道连通的第一喷嘴111、第二喷嘴113和第三喷嘴114,冷却介质经此喷出,用于车刀刀片12前刀面的冷却润滑。

10.进一步的,所述的电磁换向阀均为常闭式两位两通阀。

11.进一步的,所述卡套接头为4通,材料为不锈钢。

12.进一步的,经第一内冷孔97、第二内冷孔98和第三内冷孔99喷出的冷却介质分别可以满足刀具主后刀面、刀尖圆弧处后刀面以及副后刀面的冷却需求。

13.一种用于精密车削加工的内冷系统的控制方法,包括以下步骤:

14.步骤一、刀具切削刃的参数化表征;获取车刀刀片12主、副切削刃以及刀尖圆弧轮廓上部分型值点坐标,利用三次非均匀有理b样条构造通过上述部分型值点的刀具切削刃轮廓曲线;

15.步骤二、刀具位姿相关的时变切触状态分析;首先根据曲面实际切削过程调整刀具在工件坐标系中的初始位姿;建立刀具坐标系,其中坐标系的xoy平面位于切削平面内,坐标系原点位于菱形刀片的对称中心,y轴与主、副切削刃的对称轴共线;在刀具坐标系下,将刀具切削刃轮廓曲线离散为点集po;建立工件坐标系,工件坐标系的x’oy’平面同样位于切削平面内,坐标系原点位于工件回转轴线与工件装夹面的交点处,y’轴与工件回转轴线共线;利用矩阵平移操作使车刀刀位点即刀尖圆弧中心与工件坐标系原点重合,利用矩阵旋转操作使刀具主切削刃与y’轴的初始夹角为的取值范围为60

°

~120

°

;经旋转平移操作后,工件坐标系下切削刃轮廓曲线的离散点集p

t

由下式确定:

[0016][0017]

其中,k

θ

为刀具主切削刃与副切削刃的夹角,t

x

为刀具坐标系下刀尖圆弧中心的x向坐标,ty为刀具坐标系下刀尖圆弧中心的y向坐标;

[0018]

其次,计算切削刃与已加工、未加工表面的交点,两点间的轮廓距离即为当前刀具位姿下的切削刃接触长度,在曲面构件切削过程中随刀具位姿变化而变化;切削刃轮廓与曲面轮廓存在两个交点,其中主切削刃以及毗邻的刀尖圆弧与曲面轮廓的交点为pn,副切削刃以及毗邻的刀尖圆弧与曲面轮廓的交点为pg,点pn即为刀具与待加工表面的交点;根据曲面几何与切削参数定义辅助直线,其与刀具切削刃的交点即为刀具与已加工表面的交点pm;辅助直线的斜率由下式求出:

[0019][0020]

其中,θi为当前刀具位姿下曲面法向量与x’轴夹角,ap为刀具切深,f为刀具每转进给,r为曲面待加工表面在当前切削位置处的曲率半径;

[0021]

最后,将刀具运动轨迹离散,遍历并计算各离散刀位点处刀具的切触状态,掌握曲面构件车削过程中刀具接触区域的移动规律以及移动范围;

[0022]

步骤三、基于冷却介质覆盖区域分析的切触状态分解;根据曲面构件的材料属性选择冷却介质种类,利用风冷式冷水机5与可调节流阀4调整冷却介质的温度与流量;依据各通道管路冷却介质的喷出位置与喷出范围,将整个切触区域的移动范围顺序划分为三部分,分别定义为切触状态1、切触状态2和切触状态3;根据刀具进给速度以及曲面几何特征,计算上述三个切触状态的切削持续时间,分别记为t1,t2和t3;因此,上述切触状态结束后的对应时刻分别为t1=t1,t3=t1+t2和t5=t1+t2+t3;

[0023]

步骤四、面向最优刀具冷却效能的电磁控制系统设计;基于设计的电磁控制系统完成液压回路的动作控制,按下常开按键开关s,电磁线圈y1接通,指示灯l1点亮;此时第一电磁换向阀6由常闭状态切换为工作状态,液压主回路与第一液压支流回路连通;冷却介质通过第一内冷通道91,一部分穿过压板11内的冷却通道经第一喷嘴111喷出,实现主前刀面冷却及断屑功能,另一部分经第一内冷口97喷出,解决主后刀面的冷却润滑问题;持续时间t1后,延时闭合线圈c1接通,关联的常开触点c11闭合,电磁线圈y2接通,指示灯l2点亮,延时闭合线圈c2开始计时;此时第二电磁换向阀7由常闭状态切换为工作状态,液压主回路与第二液压支流回路接通;冷却介质通过第二内冷通道93,一部分穿过压板11内的冷却通道经第二喷嘴113喷出,实现刀尖圆弧处前刀面的冷却及断屑功能,另一部分经第二内冷口98喷出,解决刀尖圆弧处后刀面的冷却润滑问题;在两切触状态过渡过程中,第一和第二液压支流回路同时接通,持续时间为t2;

[0024]

随后延时闭合线圈c2接通,关联的常闭触点c22断开,指示灯l1熄灭,电磁线圈y1断电,第一电磁换向阀6在弹簧作用下复位,恢复常闭状态,此时第二液压支流回路唯一连通;液压回路持续接通t3时间后,延时闭合线圈c3接通,关联的常开触点c33闭合,电磁线圈y3接通,指示灯l3点亮,延时闭合线圈c4开始计时;此时第三电磁换向阀8由常闭状态切换为工作状态,液压主回路与第三液压支流回路接通;冷却介质通过第三内冷通道95,一部分穿过压板11内的冷却通道经第三喷嘴114喷出,实现副前刀面的冷却及断屑功能,另一部分经第三内冷口99喷出,解决副后刀面的冷却润滑问题;在两切触状态过渡过程中,第二和第三液压支流回路同时接通,持续时间为t4;

[0025]

随后延时闭合线圈c4接通,关联的常闭触点c44断开,指示灯l2熄灭,电磁线圈y2断电,第二电磁换向阀7在弹簧作用下复位,恢复常闭状态,此时第三液压支流回路唯一连通;液压回路持续接通t5时间后,延时闭合线圈c5接通,关联的常闭触点c55断开,指示灯l3熄灭,电磁线圈y3断电,第三电磁换向阀8在弹簧作用下复位,恢复常闭状态;此时完成当前切削参数条件下曲面构件的全域车削过程,电磁控制回路复位,所有液压支流回路均不接通;刀具退回到起始位置,在下次切削开始前重新按动常开按键开关s,即可重复液压回路上述动作过程,持续上述操作直至曲面构件切削完成。

[0026]

进一步的,所述切削刃轮廓的特征点坐标通过光学显微镜测量获得。

[0027]

进一步的,所述可调节流阀4开度的调整范围是0.5~1。

[0028]

进一步的,所述风冷式冷水机5的出液温度调整范围是0℃~50℃。

[0029]

本发明的有益效果:

[0030]

本发明面向曲面构件车削过程,设计了一套精密内冷系统,提出了一种面向刀具最优冷却效能的内冷系统控制方法。根据曲面构件全域车削过程中刀具切触状态的变化规律,定制内冷系统冷却介质的类型、流量、温度、作用位置以及作用时间,使内冷系统具备不同切触区域差异化冷却的能力,提升了冷却介质的使用效率,实现了曲面构件切削刀具的定域定向精准冷却,可以有效降低车削过程中的刀具磨损,延长刀具的使用寿命。

附图说明

[0031]

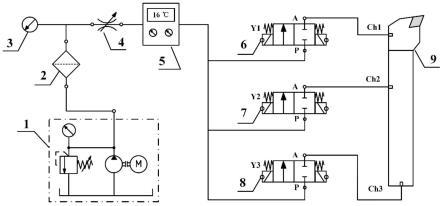

图1是曲面构件车削内冷系统的液压回路图。

[0032]

图2是内冷车刀整体结构示意图。

[0033]

图3是内冷车刀刀尖部位的局部放大图。

[0034]

图4是压板整体结构示意图。

[0035]

图5是内冷车刀的切削刃轮廓图。

[0036]

图6是曲面构件车削过程中的切触状态变化示意图。

[0037]

图7是不同切触状态下的冷却效果图,(a)切触状态1的冷却效果图,(b)切触状态2的冷却效果图,(c)切触状态3的冷却效果图。

[0038]

图8是车削内冷系统的电磁控制原理图。

[0039]

图中:1.带溢流阀的液压源;2.过滤器;3.压力表;4.可调节流阀;5.风冷式冷水机;6.第一电磁换向阀;7.第二电磁换向阀;8.第三电磁换向阀;9.内冷车刀;91.第一内冷通道;92.第一管螺纹;93.第二内冷通道;94.第二管螺纹;95.第三内冷通道;96.第三管螺纹;97.第一内冷孔;98.第二内冷孔;99.第三内冷孔;10.内冷套管;11.压板;111.第一喷嘴;112.螺钉安装孔;113.第二喷嘴;114.第三喷嘴;12.车刀刀片。

具体实施方式

[0040]

为使得本发明的发明目的、特征、优点能够更加的明显和易懂,以下参照附图并结合具体实施方式来进一步描述本发明,以令本领域技术人员参照说明书文字能够据以实施,本发明保护范围并不受限于该具体实施方式。显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0041]

一种用于精密车削加工的内冷系统,主要包括液压回路、内冷车刀和电磁控制回路三部分。

[0042]

图1所示的液压回路,主回路包含带溢流阀的液压源1、过滤器2、压力表3、可调节流阀4以及风冷式冷水机5,上述液压元件通过液压软管顺次连接。第一、第二和第三液压支流回路分别由第一电磁换向阀6、第二电磁换向阀7和第三电磁换向阀8控制,三者彼此独立,通过卡套接头与液压主回路相连接。

[0043]

图2所示的内冷车刀9内部设有第一内冷通道91、第二内冷通道93和第三内冷通道95,通道尾部分别设有第一管螺纹92、第二管螺纹94和第三管螺纹96。管螺纹与内冷套管10

尾部的外螺纹配合,实现液压支流回路与刀具内冷通道的连通。压板螺钉穿过螺钉安装孔112将压板11固定在内冷车刀9上,调整压板11与车刀刀片12间的压紧力,确保车刀刀片12压紧在内冷车刀9上。内冷车刀9的刀尖处设有第一内冷孔97、第二内冷孔98和第三内冷孔99,各内冷孔的分布位置如图3所示,冷却介质经此喷出,用于车刀刀片12后刀面的冷却润滑。图4所示压板11内部设有与内冷通道连通的第一喷嘴111、第二喷嘴113和第三喷嘴114,冷却介质经此喷出,用于车刀刀片12前刀面的冷却润滑。

[0044]

结合曲面构件全域车削过程中的切触状态分析,提出了一种内冷系统控制方法,以满足不同切触状态下刀具的最优冷却需求。其中,曲面构件材料为纯铁,结构为带法兰的半球面,法兰长度为20mm,厚度为10mm,球面内径为120mm,球面壁厚为2.4mm。刀具切深为60um,进给为0.06mm/r,主轴转速为300r/min。具体步骤如下:

[0045]

步骤一、刀具切削刃的参数化表征。如图5所示,获取车刀刀片12主、副切削刃以及刀尖圆弧轮廓上部分型值点坐标,利用三次非均匀有理b样条构造通过上述型值点的刀具切削刃轮廓曲线。

[0046]

步骤二、刀具位姿相关的时变切触状态分析。首先根据曲面构件实际切削过程调整刀具在工件坐标系中的初始位姿。建立刀具坐标系,其中坐标系的xoy平面位于切削平面内,坐标系原点位于菱形刀片的对称中心,y轴与主、副切削刃的对称轴共线;在刀具坐标系下,将刀具切削刃轮廓曲线离散为点集po;建立工件坐标系,工件坐标系的x’oy’平面同样位于切削平面内,坐标系原点位于工件回转轴线与工件装夹面的交点处,y’轴与工件回转轴线共线;利用矩阵平移操作使车刀刀位点即刀尖圆弧中心与工件坐标系原点重合,利用矩阵旋转操作使刀具主切削刃与y’轴的初始夹角为经旋转平移操作后,工件坐标系下切削刃轮廓曲线的离散点集p

t

可由下式确定:

[0047][0048]

其中,k

θ

为刀具主切削刃与副切削刃的夹角,t

x

为刀具坐标系下刀尖圆弧中心的x向坐标,ty为刀具坐标系下刀尖圆弧中心的y向坐标。在选定切削工况下,k

θ

=55

°

,t

x

=0mm,ty=9.324mm。

[0049]

其次,计算切削刃与已加工和未加工表面的交点、,两点间的轮廓距离即为当前刀具位姿下的切削刃接触长度,在曲面构件切削过程中随刀具位姿变化而变化。如图6所示,切削刃轮廓与曲面轮廓存在两个交点,其中主切削刃以及毗邻的刀尖圆弧与曲面轮廓的交点为pn,副切削刃以及毗邻的刀尖圆弧与曲面轮廓的交点为pg,点pn即为刀具与待加工表面的交点,此处易发生刀具的主沟槽磨损。根据曲面几何与切削参数定义辅助直线,其与切削刃的交点即为刀具与已加工表面的交点pm,此处易发生刀具的副沟槽磨损。辅助直线的斜率可由下式求出:

[0050][0051]

其中,θi为切削平面内曲面法向量与x’轴夹角,ap为刀具切深,f为刀具每转进给,r为曲面待加工表面在当前切削位置处的曲率半径。在选定切削工况下,r等于122.4mm。

[0052]

最后,将刀具运动轨迹离散,遍历并计算各离散刀位点处刀具的切触状态,掌握曲面构件车削过程中刀具接触区域的移动规律以及移动范围。

[0053]

步骤三、基于冷却介质覆盖区域分析的切触状态分解。根据曲面构件的材料属性优选冷却介质为水基润滑液,设置风冷式冷水机出液温度为16℃,可调节流阀的开度设置为0.7。如图7所示,依据各路冷却介质的喷出位置与喷出范围,将整个切触区域移动范围顺序划分为三部分,分别定义为切触状态1、切触状态2和切触状态3。当前切削工况下,各切触状态对应的圆心角变化范围分别为[4.7

°

,38.2

°

]、[38.2

°

,64.9

°

]和[64.9

°

,90

°

],对应的切削持续时间分别为t1=251.57s,t2=200.50s和t3=188.49s。因此,上述切触状态结束后的对应时刻分别为t1=251.57s,t3=452.07s和t5=640.56s。

[0054]

步骤四、面向最优刀具冷却效能的电磁控制系统设计。基于设计的电磁控制系统完成液压回路的动作控制,如图8所示,按下常开按键开关s,电磁线圈y1接通,指示灯l1点亮。此时第一电磁换向阀6由常闭状态切换为工作状态,液压主回路与第一液压支流回路连通。冷却介质通过第一内冷通道91,一部分穿过压板11内的冷却通道经第一喷嘴111喷出,实现主前刀面冷却及断屑功能,另一部分经第一内冷口97喷出,解决主后刀面的冷却润滑问题。持续时间t1后,延时闭合线圈c1接通,关联的常开触点c11闭合,电磁线圈y2接通,指示灯l2点亮,延时闭合线圈c2开始计时。此时第二电磁换向阀7由常闭状态切换为工作状态,液压主回路与第二液压支流回路接通。冷却介质通过第二内冷通道93,一部分穿过压板11内的冷却通道经第二喷嘴113喷出,实现刀尖圆弧处前刀面的冷却及断屑功能,另一部分经第二内冷口98喷出,解决刀尖圆弧处后刀面的冷却润滑问题。在两切触状态过渡过程中,第一和第二液压支流回路同时接通,持续时间为t2。

[0055]

随后延时闭合线圈c2接通,关联的常闭触点c22断开,指示灯l1熄灭,电磁线圈y1断电,第一电磁换向阀6在弹簧作用下复位,恢复常闭状态,此时第二液压支流回路唯一连通。液压回路持续接通t3时间后,延时闭合线圈c3接通,关联的常开触点c33闭合,电磁线圈y3接通,指示灯l3点亮,延时闭合线圈c4开始计时。此时第三电磁换向阀8由常闭状态切换为工作状态,液压主回路与第三液压支流回路接通。冷却介质通过第三内冷通道95,一部分穿过压板11内的冷却通道经第三喷嘴114喷出,实现副前刀面的冷却及断屑功能,另一部分经第三内冷口99喷出,解决副后刀面的冷却润滑问题。在两切触状态过渡过程中,第二和第三液压支流回路同时接通,持续时间为t4。

[0056]

随后延时闭合线圈c4接通,关联的常闭触点c44断开,指示灯l2熄灭,电磁线圈y2断电,第二电磁换向阀7在弹簧作用下复位,恢复常闭状态,此时第三液压支流回路唯一连通。液压回路持续接通t5时间后,延时闭合线圈c5接通,关联的常闭触点c55断开,指示灯l3熄灭,电磁线圈y3断电,第三电磁换向阀8在弹簧作用下复位,恢复常闭状态。此时完成当前切削参数条件下曲面构件的全域车削过程,电磁控制回路复位,所有液压支流回路均不接通。刀具退回到起始位置,在下次切削开始前重新按动常开按键开关s,即可重复液压回路上述动作过程,持续上述操作直至曲面构件切削完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1