一种金锡合金箔带及其制备方法与流程

1.本发明涉及合金钎料技术领域,尤其涉及一种金锡合金箔带及其制备方法。

背景技术:

2.au80sn20合金钎料作为一种新型高性能无铅钎料,蒸汽压低,润湿性好,并具有良好的抗热疲劳性能、高热导率、抗腐蚀和抗蠕变性能,而且焊接接头强度高,所以广泛应用于微电子器件和光电子器件的陶瓷封装封盖、芯片贴装、金属封装的陶瓷绝缘子焊接以及大功率半导体激光器芯片的焊接中。

3.然而,室温条件下,au80sn20合金钎料由脆性金属间化合物ausn(δ)和au5sn(ζ)构成。该脆性相导致au80sn20的硬度和脆性极大,几乎落地即碎,给加工成型带来了巨大的困难。膏状au80sn20合金钎料则含有大量有机成分,在焊缝中容易产生有机物残留和气孔,降低元器件的气密性和抗疲劳性。

4.目前市场上au80sn20合金钎料箔带的成型工艺主要有以下几种:1)铸造拉拔法:将液态的金锡合金冷却形成条状后再进行轧制拉拔,最后获得一定厚度的焊片的工艺方法,但这种方法制得的焊片相对厚度较大,厚度通常为0.4mm左右;2)叠层冷轧复合法:采用多层复合技术,将分别预处理过并且轧至一定厚度的金带和锡带按照金锡相间叠层的方式,预压成复合坯料,再冷轧成所需规格的箔带,这种方法虽然可以制得较薄的金锡焊片,但是由于最外层的锡层容易在焊接过程中发生氧化,导致成分不准确,影响焊接质量;3)电镀沉积法:将含有金和锡的离子发生氧化还原反应形成单质沉积在基板上,该工艺制备的钎料虽然纯度高,但是工艺较复杂,制备成本高,而且镀层厚度难以控制,所以无法在生产中推广。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种金锡合金箔带及其制备方法,本发明所述金锡合金箔带的厚度较薄且厚薄均匀、含氧量低、箔带各段中的成分均匀,可以改善焊接效果,对后期钎焊性能的影响较小。

6.本发明提出了一种金锡合金箔带,金锡合金箔带中sn含量为19.5-20.5wt%,金锡合金箔带中氧含量≤35ppm。

7.将金锡合金箔带中氧含量控制在较低范围,可以改善金锡合金箔带的焊接空洞率、润湿性和漫流性,避免发生虚焊,改善钎焊性能。

8.优选地,金锡合金箔带的厚度为0.02-0.1mm。

9.本发明所述金锡合金箔带的厚度较薄且厚薄均匀、含氧量低、箔带各段中的成分均匀且精确,可以改善焊接效果,降低焊接空洞率,降低钎料对后期钎焊的影响。

10.本发明还提出上述金锡合金箔带的制备方法,包括如下步骤:

11.s1、在真空环境中,依次将锡、金熔融并混匀得到熔融合金,加入形核剂混匀得到熔融钎料;

12.s2、将熔融钎料真空吸铸至模具制成坯料,多次真空冷轧坯料得到金锡合金箔带。

13.本发明采用真空熔融,并调节气压差进行吸铸成型的技术,制备出厚度为2mm左右的带材坯料,其洁净度高、无氧化层,避免提高坯料的氧含量,降低了杂质含量,从而避免因含氧量高、氧化层等原因导致的钎料熔融状态铺展不良的问题,改善焊接效果;另外在熔融阶段添加形核剂,细化晶粒,使得坯料中的晶粒细小,提高坯料的韧性和加工性;对坯料进行多次真空精密轧制,并控制轧制速度、压延率、轧辊表面状态,最终得到厚度为0.02-0.1mm的金锡合金箔带;且箔带表面平整光洁,可以改善焊接时钎料的流淌和浸润性,改善焊接效果。

14.选用适宜的真空度可以使得合金充分熔融并避免含氧量的提高。

15.优选地,在s1中,熔融时的真空度≤5

×

10-2

pa。

16.本发明选用金粉和锡粉以适宜比例配合作为形核剂,可以防止金锡合金偏析,同时可以改善钎料的脆性,细化共晶组织,细化晶粒,使得坯料中的晶粒细小,提高坯料的韧性和加工性,提高金锡合金箔带的成品率。

17.优选地,在s1中,形核剂为金粉和锡粉的混合物。

18.优选地,金粉和锡粉的重量比为2-3:1。

19.优选地,在s1中,形核剂的粒径为1.5-3.0μm。

20.优选地,在s1中,形核剂与熔融合金的质量比为0.002-0.003:1。

21.制备适宜厚度的带状坯料,可以避免在坯料表面形成氧化层,避免引入杂质。

22.优选地,在s2中,坯料是厚度为1.5-2.5mm的带状坯料。

23.通过调节气压差使得熔融钎料在真空环境中被吸铸至模具中,制成坯料,整个过程避免与氧气接触,可以降低金锡合金箔带的含氧量,减少杂质。

24.优选地,在s2中,调节气压差将熔融钎料真空吸铸至模具制成坯料。

25.优选地,在s2中,吸铸时与熔融时的气压差为0.02-0.05mpa。

26.在熔融炉中得到熔融钎料后,可向熔融炉中充入氩气,提高熔融炉的气压,然后调节吸铸时与熔融时的气压差,将熔融钎料吸铸至模具制成坯料。

27.通过选用合适的真空轧制条件,可以将坯料轧制成很薄的箔带,并且避免在轧制过程中箔带容易碎裂的问题。

28.优选地,在s2中,真空冷轧的真空度≤5

×

10-2

pa。

29.优选地,在s2中,真空冷轧的温度为室温。

30.优选地,在s2中,每次真空冷轧的轧制速度均为9-11mm/s。

31.上述多次真空冷轧的程序可以为:将坯料经1道次冷轧得到厚度为1.94mm的半成品,再经2道次冷轧得到厚度为1.6mm的半成品,再经3道次冷轧得到厚度为1.3mm的半成品,再经4道次冷轧得到厚度为0.8mm的半成品,再经5道次冷轧得到厚度为0.5mm的半成品,再经6道次冷轧得到厚度为0.4mm的半成品,再经7道次冷轧得到厚度为0.3mm的半成品,再经8道次冷轧得到厚度为0.2mm的半成品,再经9道次冷轧得到厚度为0.1mm的金锡合金箔带,再经10道次冷轧得到厚度为0.02mm的金锡合金箔带。

32.有益效果

33.本发明工艺简单,制备成本低;本发明在金锡合金箔带的整个制备过程中,保持真空状态,避免杂质和含氧量的提高,并且添加适宜的形核剂,细化晶粒,改善坯料的韧性和

加工性能;然后采用合适的轧制工艺制得很薄的箔带,避免了金锡合金不易制成箔带,箔带较厚且容易碎裂的问题;并且所得金锡合金箔带的厚度较薄且厚薄均匀、含氧量低、箔带各段中的成分均匀,箔带表面平整光洁,可以改善焊接效果,对后期钎焊性能的影响较小;本发明制得的金锡合金箔带抗氧化性强,在钎焊过程中无需助焊剂,可以替代高熔点铅基合金。

附图说明

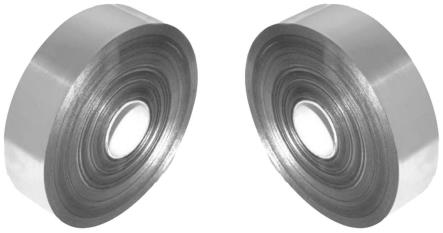

34.图1为本发明所述金锡合金箔带的照片。

35.图2为本发明所述金锡合金箔带制成的预成型焊片的照片。

具体实施方式

36.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

37.实施例1

38.一种金锡合金箔带的制备方法,包括如下步骤:

39.s1、通过滑阀式机械泵、罗茨泵和扩散泵所组成的真空系统对熔炼炉体进行抽真空,使得真空度为5

×

10-2

pa,将金属sn先熔化,随后将金属au不断熔入熔融状态的sn内完成熔化混匀得到熔融合金,保温5min后,每1g熔融合金中加入0.003g粒径为2.0μm的形核剂,快速搅拌混匀,均相得到熔融钎料,然后充入氩气,提高熔融炉的气压,其中,形核剂为金粉和锡粉按重量比为2:1;

40.s2、调节气压差为0.05mpa,将熔融钎料真空吸铸至水冷铜模中制成厚度为2mm的带状坯料;调节真空度为5

×

10-2

pa,温度为室温,轧制速度均为10mm/s,对带状坯料进行多次真空冷轧得到厚度为0.02mm的金锡合金箔带,其sn含量为19.5wt%;

41.多次真空冷轧的程序为:将坯料经1道次冷轧得到厚度为1.94mm的半成品,再经2道次冷轧得到厚度为1.6mm的半成品,再经3道次冷轧得到厚度为1.3mm的半成品,再经4道次冷轧得到厚度为0.8mm的半成品,再经5道次冷轧得到厚度为0.5mm的半成品,再经6道次冷轧得到厚度为0.4mm的半成品,再经7道次冷轧得到厚度为0.3mm的半成品,再经8道次冷轧得到厚度为0.2mm的半成品,再经9道次冷轧得到厚度为0.1mm的金锡合金箔带,再经10道次冷轧得到厚度为0.02mm的金锡合金箔带。

42.实施例2

43.一种金锡合金箔带的制备方法,包括如下步骤:

44.s1、通过滑阀式机械泵、罗茨泵和扩散泵所组成的真空系统对熔炼炉体进行抽真空,使得真空度为4

×

10-2

pa,将金属sn先熔化,随后将金属au不断熔入熔融状态的sn内完成熔化混匀得到熔融合金,保温5min后,每1g熔融合金中加入0.0025g粒径为3.0μm的形核剂,快速搅拌混匀,均相得到熔融钎料,然后充入氩气,提高熔融炉的气压,其中,形核剂为金粉和锡粉按重量比为2.5:1;

45.s2、调节气压差为0.02mpa,将熔融钎料真空吸铸至水冷铜模中制成厚度为2mm的带状坯料;调节真空度为4

×

10-2

pa,温度为室温,轧制速度均为10mm/s,对带状坯料进行多次真空冷轧得到厚度为0.1mm的金锡合金箔带,其sn含量为20.5wt%;

46.多次真空冷轧的程序为:将坯料经1道次冷轧得到厚度为1.94mm的半成品,再经2道次冷轧得到厚度为1.6mm的半成品,再经3道次冷轧得到厚度为1.3mm的半成品,再经4道次冷轧得到厚度为0.8mm的半成品,再经5道次冷轧得到厚度为0.5mm的半成品,再经6道次冷轧得到厚度为0.4mm的半成品,再经7道次冷轧得到厚度为0.3mm的半成品,再经8道次冷轧得到厚度为0.2mm的半成品,再经9道次冷轧得到厚度为0.1mm的金锡合金箔带。

47.实施例3

48.一种金锡合金箔带的制备方法,包括如下步骤:

49.s1、通过滑阀式机械泵、罗茨泵和扩散泵所组成的真空系统对熔炼炉体进行抽真空,使得真空度为5

×

10-2

pa,将金属sn先熔化,随后将金属au不断熔入熔融状态的sn内完成熔化混匀得到熔融合金,保温5min后,每1g熔融合金中加入0.002g粒径为1.5μm的形核剂,快速搅拌混匀,均相得到熔融钎料,然后充入氩气,提高熔融炉的气压,其中,形核剂为金粉和锡粉按重量比为3:1;

50.s2、调节气压差为0.04mpa,将熔融钎料真空吸铸至水冷铜模中制成厚度为2mm的带状坯料;调节真空度为5

×

10-2

pa,温度为室温,轧制速度均为10mm/s,对带状坯料进行多次真空冷轧得到厚度为0.02mm的金锡合金箔带,其sn含量为20wt%;

51.多次真空冷轧的程序为:将坯料经1道次冷轧得到厚度为1.94mm的半成品,再经2道次冷轧得到厚度为1.6mm的半成品,再经3道次冷轧得到厚度为1.3mm的半成品,再经4道次冷轧得到厚度为0.8mm的半成品,再经5道次冷轧得到厚度为0.5mm的半成品,再经6道次冷轧得到厚度为0.4mm的半成品,再经7道次冷轧得到厚度为0.3mm的半成品,再经8道次冷轧得到厚度为0.2mm的半成品,再经9道次冷轧得到厚度为0.1mm的金锡合金箔带,再经10道次冷轧得到厚度为0.02mm的金锡合金箔带。

52.本发明所述金锡合金箔带如图1所示,图1为本发明所述金锡合金箔带的照片;图2为本发明所述金锡合金箔带制成的预成型焊片的照片。

53.由图1-2可以看出,本发明所述金锡合金箔带的表面平整光洁,且加工性能好,可以制成多种形状的预成型焊片。

54.对比例1

55.一种金锡合金箔带的制备方法,包括如下步骤:

56.s1、在空气中,将金属sn先熔化,随后将金属au不断熔入熔融状态的sn内完成熔化混匀得到熔融合金,保温5min后,每1g熔融合金中加入0.002g粒径为1.5μm的形核剂,快速搅拌混匀,均相得到熔融钎料,其中,形核剂为金粉和锡粉按重量比为3:1;

57.s2、将熔融钎料倒入水冷铜模中制成厚度为2mm的带状坯料;在空气中,调节温度为室温,轧制速度均为10mm/s,对带状坯料进行多次冷轧得到厚度为0.02mm的金锡合金箔带,其sn含量与实施例3相同;多次冷轧的程序与实施例3相同。

58.对比例2

59.一种金锡合金箔带的制备方法,包括如下步骤:

60.不添加形核剂,其他同实施例3。

61.对比例3

62.一种金锡合金箔带的制备方法,包括如下步骤:

63.s1、在空气中,将金属sn先熔化,随后将金属au不断熔入熔融状态的sn内完成熔化

混匀得到熔融合金;

64.s2、将熔融合金倒入水冷铜模中制成厚度为2mm的带状坯料;在空气中,调节温度为室温,轧制速度均为10mm/s,对带状坯料进行多次冷轧得到厚度为0.02mm的金锡合金箔带,其sn含量与实施例3相同;多次冷轧的程序与实施例3相同。

65.对比例4

66.一种金锡合金箔带的制备方法,包括如下步骤:

67.每1g熔融合金中加入0.005g锡粉作为形核剂,其他同实施例3。

68.对比例5

69.一种金锡合金箔带的制备方法,包括如下步骤:

70.形核剂为金粉,其他同实施例3。

71.对比例6

72.一种金锡合金箔带的制备方法,包括如下步骤:

73.形核剂为锡粉,其他同实施例3。

74.检测实施例1-3和对比例1-6所得金锡合金箔带中的含氧量,箔带厚度的均匀性;并统计生产100卷金锡合金箔带的成品率(成品率是指在制备箔带过程中,表面平整光洁、无碎裂、无裂纹的箔带的占比),结果如表1所述。

75.表1检测结果

76.检测项目含氧量ppm厚度均匀性成品率%实施例135厚度均匀99实施例231厚度均匀100实施例324厚度均匀100对比例162厚度均匀97对比例237厚度不均匀78对比例367厚度不均匀63对比例437厚度不均匀83对比例538厚度不均匀81对比例638厚度不均匀82

77.由对比例1和对比例3可以看出在空气中制备的金锡合金箔带含氧量较高;由对比例2、对比例4可以看出不添加形核剂或形核剂用量较高,箔带的厚度并不均匀,且成品率低;由对比例5-6可以看出,单独使用金粉或锡粉时,其成品率低;而实施例1-3制得的金锡合金箔带含氧量≤35ppm,且箔带厚薄均匀,成分均匀。

78.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1