一种大型轴承套圈毛胚制造设备的制作方法

1.本发明涉及大型轴承套圈生产技术领域,具体为一种大型轴承套圈毛胚制造设备。

背景技术:

2.轴承套圈是具有一个或几个滚道的向心滚动轴承的环形零件,而轴承套圈的锻造需要始终严格控制加工温度、循环加热和锻后散热条件(如喷雾冷却)等,特别是较大品种套圈终锻后,温度在700℃以上的,不得堆积摆放。

3.目前,轴承钢管在高温加热并进行横向切割时,受到对轴承钢管待切割端支撑作用下,切割机构一旦接触轴承钢管并施加竖向的压力,被切割后的轴承钢管切割断会出现局部压扁状态,同时也会使得轴承钢管压扁端出现大量的毛刺或者毛边。

4.根据上述所示,如何提高高温状态下轴承钢管待切割端头的完整切割,同时降低切割后轴承钢管外端出现扁平状态即为本发明需要解决技术难点。

技术实现要素:

5.本发明旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本发明所采用的技术方案为:

7.一种大型轴承套圈毛胚制造设备,包括支撑机构、环角限位机构、轴承钢管和限位约束机构,所述支撑机构包括放置在工作台上的底板、焊接在底板顶面一侧的椭圆齿件以及安装在底板底部的导料件,安装在支撑机构上的环角限位机构包括活动装配在底板两侧的底座、安装在底座内部的横梁、安装在横梁内端的外壳、连接在横梁内端且位于外壳内侧的内垫、活动安装在两个底座内的传动轴杆以及安装在内垫内部的多个助滑组件,所述助滑组件包括安装在内垫内壁上的伸缩母盒、内置于伸缩母盒内腔中的弹簧、活动安装在伸缩母盒内部的伸缩子板、活动安装在伸缩子板上的轴承、安装在轴承外部的夹具以及活动安装在夹具上的陶瓷垫圈,所述轴承钢管横向疏导并夹持在多个助滑组件内,所述限位约束机构安装在支撑机构上包括安装在底板顶部另一侧的基座、安装在基座内的夹环、活动安装在夹环和基座内的液压杆、安装在液压杆内端的导向组件、安装在基座内侧的增压件、安装在基座内端上的垫圈、连接在增压件上的疏导环、活动安装在疏导环上的隔环套圈以及安装在导向组件上的夹持组件,所述导向组件包括贯穿至基座内腔中的芯轴以及安装在芯轴上且贯穿至基座内部的外套,所述夹持组件包括安装在芯轴内端上的多个弧形垫板以及安装在弧形垫板上的弹力导杆。

8.本发明在一较佳示例中可以进一步配置为:所述椭圆齿件整体呈椭圆环形,且导料件内部凹孔的顶面开设有水平分布的齿条。

9.通过采用上述技术方案,利用在底板顶部的一侧焊接两个横置的椭圆齿件,利用椭圆齿件内侧齿条与传动轴杆两端齿轮之间的啮合传动,当控制传动轴杆进行旋转传动时,即可结合传动轴杆两端的齿轮来控制待切割轴承钢管局部的长度。

10.本发明在一较佳示例中可以进一步配置为:所述外壳是由加厚陶瓷制成,所述外壳的内部开设有呈半圆形环槽,且横梁的内端贯穿至外壳的内侧。

11.通过采用上述技术方案,利用将外壳采用加厚型陶瓷对高温状态下轴承钢管局部的防护和阻隔,同时利用其内侧对切割端头的限位引导,从而能够使得外置切割设备对轴承钢管局部的安全切割处理。

12.本发明在一较佳示例中可以进一步配置为:所述内垫的内壁开设有呈环形分布的矩形槽孔,且内垫内壁上的矩形槽孔适配于伸缩母盒的外端。

13.通过采用上述技术方案,利用内垫整体对多个伸缩母盒进行环状装订,结合较大内径的内垫对多个助滑组件整体的环形牵引,以此能够使得多个环状分布的助滑组件可对不同内径的轴承钢管进行适配约束传动。

14.本发明在一较佳示例中可以进一步配置为:所述夹具两端的圆环形垫盘外开设有向内凹陷的弧形环槽,所述陶瓷垫圈的外部开设有衔接于圆环形垫盘外弧形环槽的弧槽。

15.通过采用上述技术方案,利用夹具外部两端圆环形垫盘以及陶瓷垫圈组合结构对轴承钢管外壁一侧的限位传输,以此能够有效避免高温状态下的轴承钢管与陶瓷垫圈之间形成粘连。

16.本发明在一较佳示例中可以进一步配置为:所述芯轴的一端开设有十字形牵引导杆,所述外套内腔的一端开设有四处孔槽,且外套内壁上的孔槽适配于芯轴上的十字形牵引导杆。

17.通过采用上述技术方案,利用在芯轴贯穿至基座内腔的一端开设十字形分布的牵引导杆,并利用牵引导杆外端对外套的固定连接,以此能够使得芯轴和外套可沿着基座内部的圆环形滑道和圆柱形凹槽内进行水平横移。

18.本发明在一较佳示例中可以进一步配置为:所述增压件是由横置的t字形垫块和连接在t字形垫块外端上的弹簧组成。

19.通过采用上述技术方案,利用在t字形垫块的外端连接向外施压的弹簧,结合增压件整体对疏导环的连接,以此能够使得轴承钢管贯穿至外套内腔的一端能够得到向外的快速剔除。

20.本发明在一较佳示例中可以进一步配置为:所述隔环套圈是由环管和拉簧组成,且环管内腔的两端分别开设有向内凸起的矩形夹片。

21.通过采用上述技术方案,利用在环管内腔的两端开设向内凸起的矩形夹片,并在疏导环的内部开设两处横置的矩形滑道,当轴承钢管内切割后,即可在隔环套圈内拉簧作用下实现横向的自由活动。

22.本发明在一较佳示例中可以进一步配置为:所述弹力导杆是由矩形子杆和连接在矩形子杆内端的牵引弹簧组成,且矩形子杆的内端贯穿至芯轴的内部。

23.通过采用上述技术方案,利用在芯轴的内端开设圆环形垫块,并在圆环形垫块的外部均匀安装呈环形分布的弹力导杆,并在弹力导杆的外部安装可对轴承钢管内壁进行防护增压的弧形垫板,以此能够使得该结构对轴承钢管待切割的部位进行增稳防护。

24.通过采用上述技术方案,本发明所取得的有益效果为:

25.1.本发明中,根据上述所示,通过设置可沿着底板进行横向滑动的底座,并在两个底座内安装横向的横梁,且在横梁内端安装外壳和内垫,同时在内垫的内侧固定安装呈圆

环形状态分布的多个助滑组件,当高温状态下的轴承钢管经过多个助滑组件内侧进行横向输送并夹持在外套和多个弹力导杆之间的夹缝后,一旦外置切割设备对着被约束轴承钢管局部的增压切割时,多个助滑组件和多个弹力导杆即可对着轴承钢管的外壁和内壁进行增压防护,从而极大程度避免了轴承钢管被切割端口出现扁平或者出现毛刺毛边。

26.2.本发明中,根据上述所示,通过设置放置在工作台上的底板,且在底板顶部的一端安装两个可适配传动于传动轴杆两端齿轮外的椭圆齿件,当传动轴杆外端转盘受到人为控制实现定向传动后,此时安装在传动轴杆两端的齿轮即可啮合传动两个椭圆齿件和两个底座整体沿着底板进行横向伸展,利用控制两个底座与伸展至最大状态外套之间的间距,从而能够使得该装置能够方便及时调节被切割轴承钢管的规格和长度。

27.3.本发明中,根据上述所示,通过在基座的内部活动安装芯轴和外套,当液压杆进行横向收缩后,安装在液压杆内端的芯轴即可结合环形装配的多个弹力导杆和弧形垫板对着轴承钢管内壁进行贴合增压,并且结合垫圈对疏导环的横向推动,连接在增压件内端和隔环套圈内侧的弹簧和拉簧即可对着位于芯轴内侧被切割的轴承钢管局部进行横向剔除,当隔环套圈内端受到反向增压后,活动套入夹持组件外部的轴承钢管局部端头即可被向外快速推出,从而能够实现被切割后轴承钢管的局部端头得到及时排放。

附图说明

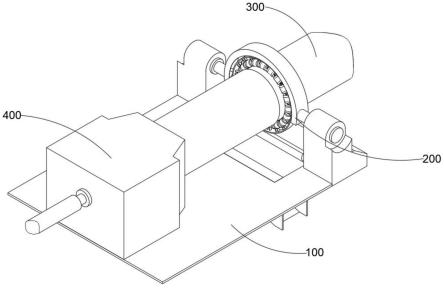

28.图1为本发明一个实施例的示意图;

29.图2为本发明一个实施例的侧面仰视示意图;

30.图3为本发明一个实施例图1的分散示意图;

31.图4为本发明一个实施例图3的局部剖面及其分散示意图;

32.图5为本发明一个实施例图3的分散示意图;

33.图6为本发明一个实施例图5的内部分散示意图;

34.图7为本发明一个实施例图6的内部分散示意图;

35.图8为本发明一个实施例图5的局部剖面示意图;

36.图9为本发明一个实施例图8的局部剖面示意图;

37.图10为本发明一个实施例图9的剖面示意图;

38.图11为本发明一个实施例图10的内部分散示意图;

39.图12为本发明一个实施例图11的a处放大示意图。

40.附图标记:

41.100、支撑机构;110、底板;120、椭圆齿件;130、导料件;

42.200、环角限位机构;210、底座;220、横梁;230、外壳;240、内垫;250、传动轴杆;260、助滑组件;261、伸缩母盒;262、弹簧;263、伸缩子板;264、轴承;265、夹具;266、陶瓷垫圈;

43.300、轴承钢管;

44.400、限位约束机构;410、基座;420、夹环;430、液压杆;440、导向组件;441、芯轴;442、外套;450、增压件;460、垫圈;470、疏导环;480、隔环套圈;490、夹持组件;491、弧形垫板;492、弹力导杆。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

46.下面结合附图描述本发明的一些实施例提供的一种大型轴承套圈毛胚制造设备。

47.实施例一:

48.结合图1-图12所示,本发明提供的一种大型轴承套圈毛胚制造设备,包括支撑机构100、环角限位机构200、轴承钢管300和限位约束机构400,环角限位机构200安装在支撑机构100上,轴承钢管300贯穿至环角限位机构200内,限位约束机构400连接在支撑机构100上。

49.支撑机构100包括底板110、椭圆齿件120和导料件130,环角限位机构200包括底座210、横梁220、外壳230、内垫240、传动轴杆250和助滑组件260,且助滑组件260还包括伸缩母盒261、弹簧262、伸缩子板263、轴承264、夹具265以及陶瓷垫圈266,限位约束机构400包括基座410、夹环420、液压杆430、导向组件440、增压件450、垫圈460、疏导环470、隔环套圈480和夹持组件490,且导向组件440还包括芯轴441和外套442,夹持组件490还包括弧形垫板491和弹力导杆492。

50.具体的,椭圆齿件120焊接在底板110顶面的一侧,导料件130安装在底板110的底部,两个底座210活动装配在底板110的两侧,横梁220安装在底座210的内部,外壳230安装在横梁220的内端,内垫240连接在横梁220的内端,传动轴杆250活动安装在两个底座210内,多个助滑组件260安装在内垫240的内部,伸缩母盒261安装在内垫240的内壁上,弹簧262内置于伸缩母盒261的内腔中,伸缩子板263活动安装在伸缩母盒261的内部,轴承264活动安装在伸缩子板263上,夹具265安装在轴承264的外部,陶瓷垫圈266活动安装在夹具265上,基座410安装在底板110顶部的另一侧,夹环420安装在基座410内,液压杆430活动安装在夹环420和基座410内,导向组件440安装在液压杆430的内端,增压件450安装在基座410的内侧,垫圈460安装在基座410的内端上,疏导环470连接在增压件450上,隔环套圈480活动安装在疏导环470上,夹持组件490安装在导向组件440上,芯轴441贯穿至基座410的内腔中,外套442安装在芯轴441上,多个弧形垫板491安装在芯轴441的内端上,弹力导杆492安装在弧形垫板491上。

51.利用安装在传动轴杆250两端的齿轮即可啮合传动两个椭圆齿件120和两个底座210整体沿着底板110进行横向伸展,并结合控制两个底座210与伸展至最大状态外套442之间的间距,且在横梁220内端安装外壳230和内垫240,同时在内垫240的内侧固定安装呈圆环形状态分布的多个助滑组件260,当高温状态下的轴承钢管300经过多个助滑组件260内侧进行横向输送并夹持在外套442和多个弹力导杆492之间的夹缝后,一旦外置切割设备对着被约束轴承钢管300局部的增压切割时,多个助滑组件260和多个弹力导杆492即可对着轴承钢管300的外壁和内壁进行增压防护,同时结合垫圈460对疏导环470的横向推动,连接在增压件450内端和隔环套圈480内侧的弹簧和拉簧即可对着位于芯轴441内侧被切割的轴承钢管300局部进行横向剔除,当隔环套圈480内端受到反向增压后,此时活动套入夹持组件490外部的轴承钢管300局部端头即可被向外快速推出。

52.实施例二:

53.结合图4所示,在实施例一的基础上,椭圆齿件120整体呈椭圆环形,且导料件130内部凹孔的顶面开设有水平分布的齿条。

54.利用在底板110顶部的一侧焊接两个横置的椭圆齿件120,利用椭圆齿件120内侧齿条与传动轴杆250两端齿轮之间的啮合传动,当控制传动轴杆250进行旋转传动时,从而能够使得传动轴杆250可以及时控制待切割轴承钢管300的长度。

55.实施例三:

56.结合图5-图7所示,在实施例一的基础上,外壳230是由加厚陶瓷制成,外壳230的内部开设有呈半圆形环槽,且横梁220的内端贯穿至外壳230的内侧,内垫240的内壁开设有呈环形分布的矩形槽孔,且内垫240内壁上的矩形槽孔适配于伸缩母盒261的外端,夹具265两端的圆环形垫盘外开设有向内凹陷的弧形环槽,陶瓷垫圈266的外部开设有衔接于圆环形垫盘外弧形环槽的弧槽。

57.利用外壳230内侧对切割端头的限位引导,并结合较大内径的内垫240对多个助滑组件260整体的环形牵引,以此能够使得多个环状分布的助滑组件260可对不同内径的轴承钢管300进行适配约束传动,同时将夹具265外部两端圆环形垫盘以及陶瓷垫圈266组合结构对轴承钢管300外壁一侧的限位传输,从而能够使得外置切割设备对轴承钢管300局部的安全切割处理。

58.实施例四:

59.结合图3-图12所示,在实施例一的基础上,芯轴441的一端开设有十字形牵引导杆,外套442内腔的一端开设有四处孔槽,且外套442内壁上的孔槽适配于芯轴441上的十字形牵引导杆,增压件450是由横置的t字形垫块和连接在t字形垫块外端上的弹簧组成,隔环套圈480是由环管和拉簧组成,且环管内腔的两端分别开设有向内凸起的矩形夹片,弹力导杆492是由矩形子杆和连接在矩形子杆内端的牵引弹簧组成,且矩形子杆的内端贯穿至芯轴441的内部。

60.利用牵引导杆外端对外套442的固定连接,以此能够使得芯轴441和外套442可沿着基座410内部的圆环形滑道和圆柱形凹槽内进行水平横移,结合增压件450整体对疏导环470的连接,并在疏导环470的内部开设两处横置的矩形滑道,当轴承钢管300内切割后,即可在隔环套圈480内拉簧作用下实现横向的自由活动,并在圆环形垫块的外部均匀安装呈环形分布的弹力导杆492,并在弹力导杆492的外部安装可对轴承钢管300内壁进行防护增压的弧形垫板491,从而能够使得该结构对轴承钢管300待切割的部位进行增稳防护,并且又可以使得轴承钢管300贯穿至外套442内腔的一端能够得到向外的快速剔除。

61.本发明的工作原理及使用流程:

62.使用时:经过高温加热后疏导的轴承钢管300被横向输送至助滑组件260内侧后,此时由陶瓷垫圈266、夹具265、轴承264、伸缩子板263、弹簧262以及伸缩母盒261拼装而出的多组助滑组件260即可沿着内垫240内壁的凹孔进行固定安装,且多组的助滑组件260即可沿着内垫240的内壁进行环形装配,当高温状态下的轴承钢管300内端即可受到呈环形分布的多个陶瓷垫圈266外部进行横向输送,当轴承钢管300内端输送至多个陶瓷垫圈266内侧后,液压杆430即可推动芯轴441和外套442整体沿着基座410的外部进行横向推动,当外套442和芯轴441整体向外伸展至最长状态后,组合安装在芯轴441外端圆环形凸起垫块外部的多个弧形垫板491和弹力导杆492会结合外套442整体对着经过多个陶瓷垫圈266内侧

的轴承钢管300内端进行限位夹持和约束,当轴承钢管300内端贯穿至外套442和多个弹力导杆492之间夹缝后,此时的轴承钢管300内端即可将活动安装在疏导环470内部环槽中的隔环套圈480向着外套442内腔进行推移,受到轴承钢管300的横向推移,连接在隔环套圈480内侧的拉簧即可受到反向作用下进行横向牵引,一旦轴承钢管300内端贯穿至外套442和多个环形分布的弹力导杆492夹缝之间后,外置的切割片即可贴合外壳230的内侧对着外套442外端端口上轴承钢管300的部位进行切割,当轴承钢管300局部受到切割后,受到环形装配的多个弹力导杆492即可对着轴承钢管300内腔的内壁进行广角防护护垫,当轴承钢管300贯穿至外套442内腔的绝不被切割后,液压杆430即可向着基座410内腔进行横向收缩,利用液压杆430牵引芯轴441整体的横向收缩,此时的疏导环470即可被增压件450内端弹簧和垫圈460限位作用下实现对切割后轴承钢管300局部向外的剔除,在此过程中,活动安装在疏导环470内的隔环套圈480即可被垫圈460外端推动作用下实现向外的推出,以此实现对切割后轴承钢管300的局部向外排放,直至排放在导料件130内进行疏导即可。

63.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解,在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1