一种冷轧退火板单边浪控制方法与流程

1.本发明涉及一种冷轧退火板单边浪控制方法,属于钢铁冶金领域。

背景技术:

2.冷轧退火板是热轧卷经过冷轧、退火工艺制造过程而形成的,其对于板形有着严格要求,如果单边浪严重不仅影响机组生产节奏,还影响下游客户使用。在常规方式中,通过调整平整工艺可对单边浪情况进行控制,起到一定改进作用;但单靠平整参数调整不能完全控制单边浪高度,即将单边浪控制在2mm以内。

3.查找现有相关技术,发现针对特定钢带的单边浪控制方法的研究非常稀少,申请号为2019100909746,发明名称为控制高磁感取向硅钢卷翻边的方法的申请,其是通过常化冷却、轧制、切边、重卷、连续退火、高温退火、拉伸退火、激光刻痕和精整剪切分包九大工序制备得到高磁感取向硅钢卷,并控制其翻边。显然此现有技术针对的钢带类型与本技术中想要研究的并不一致。因此亟需一种针对特定钢带实现冷轧退火板单边浪的控制方法。

技术实现要素:

4.本发明提供一种冷轧退火板单边浪控制方法,通过提高退火线平整段、卷取段各辊系水平与平行精度、优化张力参数,解决了带钢经过冷轧、退火、平整后产生的单边浪的工况。

5.本发明解决其技术问题所采用的技术方案是:

6.一种冷轧退火板单边浪控制方法,其基于的钢带的质量分数为:c:0.03%~0.055%,si≤0.03%,mn:0.11~0.19%,p≤0.02%,s≤0.012%,al:0.02%~0.05%,n≤60ppm;具体包括以下步骤:

7.步骤s1:转炉冶炼;

8.步骤s2:炼钢,采用lf精炼;

9.步骤s3:连铸,采用连续铸钢法将钢水直接浇注成形;

10.步骤s4:加热,对成形的钢带进行加热;

11.步骤s5:粗轧,对成形的钢带进行粗轧工序;

12.步骤s6:精轧,对粗轧后的钢带进行精轧;

13.步骤s7:冷却,对精轧后的钢带进行冷却;

14.步骤s8:卷取,将钢带加热后进行卷取轧制;

15.步骤s9:冷轧,将经过热轧的钢带进行连续冷变;

16.步骤s10:退火,将经过冷轧的钢带缓慢加热至预设温度后,保持预设时间,以预设速度进行冷却;

17.步骤s11:平整,设定平整段辊系的安装精度以及卷取张力,对退火后的钢带进行平整工序;

18.步骤s12:卷取,设定卷取段辊系的安装精度以及卷取张力,对平整后的钢带进行

卷取工序;

19.作为本发明的进一步优选,经过步骤s1-步骤s12获取的钢带的力学性能为抗拉强度270~410mpa,屈服强度≤270mpa,断后延伸率≥30%;

20.作为本发明的进一步优选,在步骤s8中,卷取轧制的温度为660

±

20℃;

21.作为本发明的进一步优选,在步骤s9中,冷轧的压下率范围为72%~80%;

22.作为本发明的进一步优选,步骤s10中,钢带缓慢加热至800

±

10℃后以200

±

10mpm的速度进行退火冷却;

23.作为本发明的进一步优选,步骤s11中,设定平整段辊系的安装精度为0.1mm/m,卷取张力控制为20-40kn,平整延伸率为1.3

±

0.2%;

24.作为本发明的进一步优选,步骤s12中,设定卷取段辊系的安装精度为0.05mm/m,卷取张力控制为20-40kn。

25.通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

26.本发明通过提供的冷轧退火板单边浪控制方法,解决了带钢经过冷轧、退火、平整后产生的单边浪情况,同时可将单边浪控制在1.5mm以内,满足了客户的使用需求。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

28.图1是本发明提供的控制方法中卷取段辊系结构示意图。

具体实施方式

29.现在结合附图对本发明作进一步详细的说明。本技术的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

30.如背景技术中阐述的,冷轧退火板是热轧卷经过冷轧、退火工艺制造过程而形成的,其对于板形有着严格要求,若单边浪严重不仅影响机组生产节奏,还影响下游客户使用。在常规的操作方法中,通过调整平整工艺能够对单边浪情况进行控制,起到一定改进作用,但是单靠平整参数的调整,并不能完全控制单边浪高度,这里设定的标准是将单边浪控制在2mm以内。

31.因此本技术提供了一种冷轧退火板单边浪控制方法,首先需要阐明的是,其基于的钢带是具有特定组分的钢带,只有基于特定的钢带采用本技术的控制方法才能达到较佳的效果,其中,特定钢带的质量分数为:c:0.03%~0.055%,si≤0.03%,mn:0.11~0.19%,p≤0.02%,s≤0.012%,al:0.02%~0.05%,n≤60ppm;在钢带中还包括铁和不可避免的杂质。

32.接下来对本技术的控制方法做具体阐述,包括以下步骤:

33.步骤s1:转炉冶炼;

34.步骤s2:炼钢,采用lf精炼;

35.步骤s3:连铸,采用连续铸钢法将钢水直接浇注成形;

36.步骤s4:加热,对成形的钢带进行加热;

37.步骤s5:粗轧,对成形的钢带进行粗轧工序;

38.步骤s6:精轧,对粗轧后的钢带进行精轧;

39.步骤s7:冷却,对精轧后的钢带进行冷却;

40.步骤s8:卷取,将钢带加热后进行卷取轧制,卷取轧制的温度为660

±

20℃;

41.步骤s9:冷轧,将经过热轧的钢带进行连续冷变,冷轧的压下率范围为72%~80%;

42.步骤s10:退火,将经过冷轧的钢带缓慢加热至800

±

10℃后,保持预设时间,以200

±

10mpm的速度进行退火冷却;

43.步骤s11:平整,设定平整段辊系的安装精度为0.1mm/m,以及卷取张力控制为20-40kn,对退火后的钢带进行平整工序,平整延伸率为1.3

±

0.2%;

44.步骤s12:卷取,设定卷取段辊系的安装精度为0.05mm/m,以及卷取张力控制为20-40kn,对平整后的钢带进行卷取工序。

45.通过上述工序最终得到钢带的力学性能为抗拉强度270~410mpa,屈服强度≤270mpa,断后延伸率≥30%,满足客户的使用要求。

46.在上述提供的步骤中,最大的亮点在于卷取段辊系的安装设置,这里给出如图1所示的一个简易示意图,图中包括1号卷取机导辊以及2号卷取机导辊,在对应的1号卷取机导辊导出端设置1号出口导向辊,1号出口导向辊上贴合设置压辊,钢带经过卷取机导辊卷取工序后经由压辊和1号出口导向辊之间导入1号卷取出口;同样的,对应的2号卷取机导辊导出端设置2号出口导向辊,2号出口导向辊上贴合设置压辊,钢带经过卷取机导辊卷取工序后经由压辊和2号出口导向辊之间导入2号卷取出口。

47.通过上述的控制方法,可以解决带钢单边浪的问题,为此设计者还做了相关试验验证。

48.首先是选取三组实施例以及三组对比例,分别为实施例1、实施例2以及实施例3,对比例1、对比例2以及对比例3,六组数据的组分构成比例如表1:

49.表1

50.化学成分c%si%mn%p%s%al%实施例10.0520.0150.140.0160.00580.034实施例20.0480.0130.130.0150.00710.037实施例30.0530.0140.140.0180.00770.046对比例10.0550.0150.150.0130.00450.034对比例20.0520.0170.130.0150.00720.033对比例30.0480.0130.160.0140.00740.031

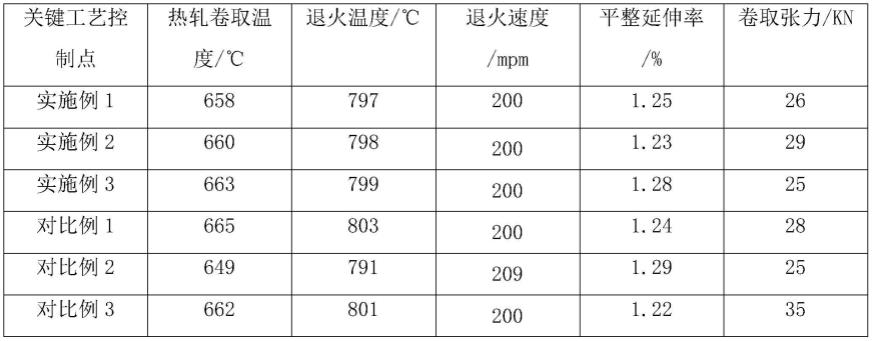

51.将上述三组实施例以及三组对比例通过控制方法中预设的不同工艺条件,具体设定的条件如表2:

52.表2

[0053][0054]

通过上述条件约束得到的退火成品性能如表3:

[0055]

表3

[0056][0057][0058]

同时表1和表2约束得到的退火成品在卷取段辊系的安装精度也做了限制,作为最重要的指标限制后得到三组实施例以及三组对比例的单边浪浪高,如表4:

[0059]

表4

[0060] 卷取导辊安装精度/(mm/m)单边浪浪高/mm实施例10.051.5实施例20.52.5实施例323.5对比例14.54对比例20.52对比例324

[0061]

结合表1、表2、表3以及表4进行分析,对比例1中,卷取导辊安装精度为4.5mm/m,其他化学成分、工艺参数及力学性能类似于实施例1,但对比例1所得退火成品的单边浪浪高为4mm,带钢板形差,无法满足客户需求。

[0062]

对比例2中,热轧卷取温度为649℃,退火温度为791℃,退火速度为209mpm;其他化学成分与工艺参数类似于实施例2,但对比例2在低温高速下生产,强度较高,不易产生变形导致单边浪,所以其单边浪浪高较低。

[0063]

对比例3中,卷取张力为35kn,其他化学成分与工艺参数类似于实施例3,但对比例3卷取张力过大,导致带钢更易变形产生单边浪。

[0064]

也就是说,本技术在预设的工艺流程范围内,通过提高退火线平整段、卷取段各辊系水平与平行精度、优化张力参数,即卷取导辊的安装精度设定为0.05mm/m时,单边浪浪高控制在1.5mm以内,满足了客户的使用需求。

[0065]

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0066]

本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

[0067]

本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

[0068]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1