一种海洋风电塔架焊接用药芯焊丝的制作方法

1.本发明涉及焊接材料技术领域,具体涉及一种海洋风电塔架焊接用药芯焊丝。

背景技术:

2.随着海洋能源的不断开发和前进,海上风力发电项目越来越多。风力发电塔架是保证风力发电机正常运作的基础,因此海上风力发电项目的发展离不开风力发电塔架的制造。风力发电塔架制造过程中的焊接质量将直接影响风力发电塔架的质量,而焊接材料是影响焊接质量主要因素之一,从海洋风电整体结构的安全性考虑,焊接材料需与母材等强等韧匹配。

3.药芯焊丝是一种新型的焊接材料,具有高效益、低成本、高质量等各方面的优势,并且凭借其焊接具有的高强度、高韧性、抗裂、抗气孔的优异性能成为桥梁、工程、海洋等领域重要的焊接材料之一。但是目前市场上的药芯焊丝,在焊接过程中熔滴过渡性差,飞溅,稳定性不好,熔渣覆盖不均匀,气孔、裂纹等缺陷,这些缺陷导致焊缝处的质量无法满足风力发电塔架的要求,因此,亟需开发一种海洋风电塔架焊接用的药芯焊丝,改善风力发电塔架焊缝质量,保证风力发电机的正常运行。

技术实现要素:

4.鉴于以上现有技术的缺点,本发明提供一种海洋风电塔架焊接用药芯焊丝,以改善风力发电塔架的焊缝质量。

5.为实现上述目的及其它相关目的,本发明提供一种海洋风电塔架焊接用药芯焊丝,所述药芯焊丝包括钢带和填充在所述钢带内的药芯,以药芯的质量百分比计,所述药芯包括以下组分及质量百分数:金红石36~42%,石英4~6%,锆英砂2~5%,镁砂2~5%,氟化钠1~5%,镍粉6~12%,钛铁2~5%,硅铁5~11%,金属锰5~10%,铜粉1~3%,稀土硅铁3~9%,余量为铁粉。

6.在本发明一示例中,所述药芯的填充率为12~18%。

7.在本发明一示例中,所述金红石中二氧化钛(tio2)含量≥95wt%、硫(s)含量≤0.010wt%、磷(p)含量≤0.010wt%。

8.在本发明一示例中,所述石英中二氧化硅(sio2)含量≥97wt%、硫(s)含量≤0.040wt%、磷(p)含量≤0.040wt%。

9.在本发明一示例中,所述锆英砂中二氧化锆(zro2)含量≥66wt%、二氧化硅(sio2)含量≤34wt%。

10.在本发明一示例中,所述镁砂中氧化镁(mgo)含量≥87wt%、二氧化硅(sio2)含量≤7wt%。

11.在本发明一示例中,所述钛铁中钛(ti)含量为37~42wt%、硅(si)含量≤5wt%。

12.在本发明一示例中,所述硅铁中硅(si)含量≥72wt%。

13.在本发明一示例中,所述金属锰中镁(mn)含量≥99wt%。

14.在本发明一示例中,所述铜粉中铜(cu)含量≥99wt%。

15.在本发明一示例中,所述稀土硅铁中稀土(re)含量为30~35wt%、硅(si)含量为40~45wt%。

16.在本发明一示例中,所述镍粉中镍(ni)含量≥99wt%、硫(s)含量≤0.010wt%、碳(c)含量≤0.030wt%。

17.在本发明一示例中,所述氟化钠的纯度≥98wt%。

18.在本发明一示例中,所述药芯中各组分的目数为60~100目。

19.在本发明一示例中,所述钢带为低碳钢带,所述低碳钢带包括以下质量百分比的组分:碳含量≤0.04%,锰含量0.1~0.3%,硅含量≤0.05%,磷含量≤0.025%,硫含量≤0.020%,其余为铁。

20.在本发明一示例中,所述药芯焊丝的直径为1.2mm~1.6mm。

21.在本发明一示例中,所述药芯中各组分在药芯中所占的质量百分数分别为:金红石36%,石英6%,锆英砂5%,镁砂4%,氟化钠1%,镍粉12%,钛铁4%,硅铁5%,金属锰8%,铜粉2%,稀土硅铁9%,余量为铁粉。

22.在本发明一示例中,所述药芯中各组分在药芯中所占的质量百分数分别为:金红石38%,石英6%,锆英砂4%,镁砂5%,氟化钠3%,镍粉6%,钛铁5%,硅铁8%,金属锰10%,铜粉3%,稀土硅铁6%,余量为铁粉。

23.在本发明一示例中,金红石40%,石英5%,锆英砂4%,镁砂3%,氟化钠5%,镍粉10%,钛铁2%,硅铁11%,金属锰5%,铜粉1%,稀土硅铁3%,余量为铁粉。

24.在本发明一示例中,金红石42%,石英4%,锆英砂2%,镁砂2%,氟化钠4%,镍粉10%,钛铁2%,硅铁6%,金属锰8%,铜粉1%,稀土硅铁8%,余量为铁粉。

25.综上,本发明的海洋风电塔架焊接用药芯焊丝,通过优化药芯的组分及各组分之间的配比,来增加镍粉、铜粉以及钛铁等合金元素的含量,降低焊缝中s、p元素的含量以及焊丝的扩散氢含量,改善熔敷金属的韧性,提高焊缝低温冲击韧性以及耐腐蚀性,满足海洋风电焊接的使用要求。

26.其中,ni元素是奥氏体化元素,具有韧化基体,提高铁素体抗解理断裂的能力。熔敷金属的组织随着ni含量的变化而变化,当ni含量增加时,pf(多变形铁素体)和gb(粒状贝氏体)减少,大角度晶界的af(针状铁素体)增多,阻碍裂纹的扩展,而且随着ni含量的增加,组织尺寸变细,起到分割细化组织的作用,从而提高了冲击韧度。另外,一定含量的ni元素可以增加层错能,减少低温时的摩擦阻力和钉扎系数,促进螺型位错交滑移,增加裂纹扩展消耗能量,从而也能提高焊缝金属的低温韧性。

27.cu含量的增加降低了奥氏体转变温度,当cu含量从0.025%增至0.24%时,熔敷金属中,pf含量减少,af含量增多,而且cu含量的增加,使相变时的铁素体自由能与奥氏体自由能的差值增大,减小了临界晶胚尺寸,同时也降低了碳的扩散速度,使得形核的晶胚长大速度放缓,从而细化了铁素体,促使形成针状铁素体,从而提高低温冲击韧性。另外,cu还是沉淀强化元素,焊缝中cu与p会形成复合盐,成为feooh的结晶核心,提高feooh形核率,使锈层晶粒更加细小、致密,增加锈层的保护性。因此,适量增加cu含量即能充分提高韧性又能提高耐蚀性。

28.微量的ti元素在焊接过程中会形成细密的高熔点氧化物,当ti元素从0.011%增

至0.025%时,熔敷金属中的夹杂物的种类由al、si、mn、mg的氧化物变成al、mn、ti的氧化物,其中ti的氧化物易吸引周围的mn元素,使周围产生贫mn区,从而增加化学驱动力,促进针状铁素体的形成,抑制晶界的长大,细化晶粒,大大增加了针状铁素体的形核核心,提高熔敷金属的低温韧性。

具体实施方式

29.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。如没有特别说明,本文中描述的“%”和“wt%”均代表质量百分数。

30.以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

31.本发明提供一种海洋风电塔架焊接用药芯焊丝,该药芯焊丝包括钢带及填充在钢带内的药芯,以药芯的总质量为基准计,药芯包括以下组分及各组分的质量百分数分别为:金红石36~42%,石英4~6%,锆英砂2~5%,镁砂2~5%,氟化钠1~5%,镍粉6~12%,钛铁2~5%,硅铁5~11%,金属锰5~10%,铜粉1~3%,稀土硅铁3~9%,余量为铁粉。上述各组分均为粉末状,其粒径在60~100目,例如可以为60目、80目或100目等。

32.本发明选用的金红石中tio2含量≥95wt%、s含量≤0.010wt%、p含量≤0.010wt%,较佳的,选用tio2≥98wt%的金红石。金红石是钛型药芯焊丝配方中的主要造渣剂和稳弧剂,在药芯配方中的比例最大,对电弧的稳定性、焊渣的覆盖性、焊缝的表面质量影响最大。金红石型二氧化钛的熔点1850℃,随着金红石在配方中比例的增加,熔渣的凝固速度会提高,这有利于焊丝的全位置焊接工艺。且焊接过程中,部分tio2以微小氧化物形式分布于焊缝中,可以促进焊缝金属晶粒细化。但是金红石加入量过多则会导致焊缝氧含量增加,不易获得韧性较好的焊缝金属,因此,金红石的质量占药芯总质量的36~42%,进一步地,金红石的质量占药芯总质量的38~40%;例如,药芯中金红石的含量可以为36%、38%、40%或42%等。

33.石英中sio2含量≥97wt%、s含量≤0.040wt%、p含量≤0.040wt%。石英的主要成分是sio2,sio2熔点为1750℃,随着sio2含量的增加,焊缝表面更光亮,熔渣颜色更深,对焊缝的脱渣有利,但同时焊缝的低温韧性逐渐下降。因此,为保证焊缝的低温韧性,石英(sio2)的含量不易过多,本发明中石英在药芯中的含量为4~6%,例如,药芯中石英的含量可以为4%、5%或6%。另外,sio2还容易和al2o3、mgo、na2o、k2o等成分在高温条件下形成玻璃物质,从而降低熔渣的透气性,容易使得使焊缝产生压痕缺陷。

34.锆英砂中zro2含量≥66wt%、sio2含量≤34wt%;锆英砂的主要成分是zro2,熔化温度为2340~2550℃,它对焊缝的脱渣性和全位置焊接工艺性能有一定帮助。随着zro2含量的增加,熔渣变得酥脆,熔渣的强度降低,熔渣中的黄颜色逐渐增加,焊缝成形较好。本发明中,锆英砂在药芯中的含量为2~5%,例如,锆英砂的含量可以为2%、4%或5%等。

35.镁砂中mgo含量≥87wt%、sio2含量≤7wt%;镁砂的主要成分是mgo,mgo为高熔点氧化物,可提高熔渣的熔点和粘度,改善熔渣的物理化学性能,改善脱渣性与覆盖性,提高焊丝的全位置焊接性。随着mgo含量的增加,熔渣的碱度升高,焊缝的低温韧性逐渐提高。本发明中,镁砂在药芯中的含量为2~5%,例如,镁砂的含量可以为2%、4%或5%等。

36.钛铁中ti含量为37~42wt%、si含量≤5wt%;钛铁的主要作用是提高焊缝金属的韧性,并有脱氧、稳弧、造渣、促使熔滴以雾状过渡和实现焊缝成型细而光亮的作用。适量的钛铁能促进针状铁素体的形成,细化晶粒,增加晶界面积,提高材料的力学性能,含量过多反而会降低韧性。因此,本发明中,钛铁在药芯的含量为2~5%,在一些实施例中,钛铁可以为2%、3%或5%等。钛铁中的钛元素还可以形成稳定的碳化物,避免在晶界上析出富cr的碳化物,因此钛铁的加入还可防止晶间腐蚀。

37.硅铁中si含量≥72wt%;硅铁的加入可以引入硅元素,硅是脱氧剂,可以细化熔滴,改善电弧稳定性,提高焊丝的熔化速度,提高熔敷金属的屈服点和抗拉强度。但是硅铁的含量过高会导致强度过高、韧性下降。本发明中,硅铁在药芯的含量为5~11%,在一些实施例中,硅铁可以为5%、7%、9%或11%等。

38.金属锰中mn含量≥99wt%;金属锰在焊缝金属中含量的增加,可以提高焊缝的屈服强度和抗拉强度,本发明中金属锰在药芯中的含量为5~10%;在一些实施例中,金属锰的含量为5%、8%或10%等。

39.铜粉中cu含量≥99wt%;铜粉在焊缝中起到细化晶粒,增加二次相体积分数的作用,可以提高焊缝韧性。本发明中铜粉在药芯中的含量为1~3%;在一些实施例中,铜粉的含量为1%、2%或3%等。

40.稀土硅铁可以减少非金属夹杂物,并改变其形状和数量分布,从而提高其对抗裂性和韧性的作用。稀土硅铁中re含量为30~35wt%、si含量为40~45wt%;稀土元素的作用是削弱非金属夹杂物的有害作用,由于稀土元素对o、s、si有较大亲和力,因此稀土元素的添加可以改变夹杂物的尺寸、形状和数量等,从而削弱夹杂物对韧性的不利作用。例如:加入稀土元素后,发现夹杂物球化、细化、尺寸趋于均匀,这也有利于减小奥氏体晶粒大小。本发明通过添加稀土硅铁引入稀土元素,稀土硅铁在药芯中的含量为3~9%,进一步的可为5~8%;在一些实施例中,稀土硅铁在药芯中的含量可以为3%、5%、7%、9%等。

41.镍粉中ni含量≥99wt%、s含量≤0.010wt%、c含量≤0.030wt%;镍粉作为主要的合金元素加入到药芯中,在含mn的焊缝中增加ni后将发生变化:焊缝中先共析铁素体的比例逐渐减少,而针状铁素体逐渐增多,ni与mn的匹配必须合理,否则将使焊缝严重脆化。本发明中镍粉在药芯中的含量为6~12%,进一步地,5~10%;例如,镍粉的含量为5%、8%或10%等。

42.氟化钠中naf含量≥98wt%。氟化钠中的f-与药粉中的h2o反应,生成hf等气体,减少焊缝中的扩散氢,一定量的氟化钠可以明显降低焊缝金属中的扩散氢含量,但其含量过高会降低电弧稳定性。本发明中氟化钠在药芯中的含量为1~5%,例如,氟化钠的含量为1%、3%或5%。

43.在一实施例中,药芯焊丝中的钢带为低碳钢带,低碳钢带中的碳含量≤0.04wt%,锰含量0.1~0.3wt%,硅含量≤0.05wt%,磷含量≤0.0250wt%,硫含量≤0.020wt%,其余为铁。药芯在钢带中的填充率(药芯质量占药芯焊丝总质量的百分比)为12~18%,例如,药

芯的填充率可以为12%、15%或18%等。

44.在一实施例中,药芯焊丝的直径为1.2~1.6mm,即在制备药芯焊丝时,将包裹有药芯的钢带通过拉丝模逐道拉拔、减径,使其直径达到1.2~1.6mm,例如可将药芯焊丝的直径可以为1.2mm、1.4mm或1.6mm等。药芯焊丝的直径具体可根据需求进行设定。

45.下面通过几个具体的实施例对本发明进行详细说明。

46.实施例1

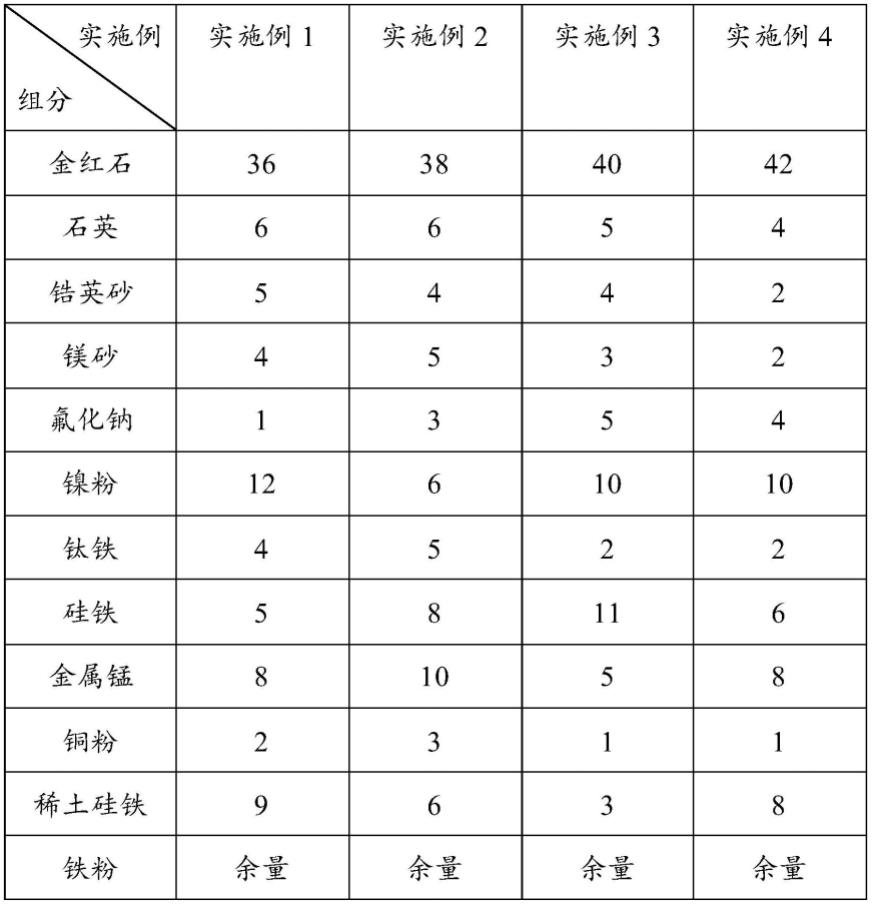

47.本实施例中的药芯焊丝包括低碳钢带和填充在低碳钢带中的药芯,其中,低碳钢带的成分参见表1,药芯包括如下按质量百分比计的组分:金红石36%,石英6%,锆英砂5%,镁砂4%,氟化钠1%,镍粉12%,钛铁4%,硅铁5%,金属锰8%,铜粉2%,稀土硅铁9%,余量为铁粉,参阅表2。药芯焊丝中药芯的填充率为12%,药芯焊丝的直径为1.2mm。

48.实施例2

49.本实施例中的药芯焊丝包括低碳钢带和填充在低碳钢带中的药芯,低碳钢带的成分参见表1,药芯包括如下按质量百分比计的组分:金红石38%,石英6%,锆英砂4%,镁砂5%,氟化钠3%,镍粉6%,钛铁5%,硅铁8%,金属锰10%,铜粉3%,稀土硅铁6%,余量为铁粉,参阅表2。药芯焊丝中药芯的填充率为14%,药芯焊丝的直径为1.4mm。

50.实施例3

51.本实施例中的药芯焊丝包括低碳钢带和填充在低碳钢带中的药芯,低碳钢带的成分参见表1,药芯包括如下按质量百分比计的组分:金红石40%,石英5%,锆英砂4%,镁砂3%,氟化钠5%,镍粉10%,钛铁2%,硅铁11%,金属锰5%,铜粉1%,稀土硅铁3%,余量为铁粉,参阅表2。药芯焊丝中药芯的填充率为16%,药芯焊丝的直径为1.2mm。

52.实施例4

53.本实施例中的药芯焊丝包括低碳钢带和填充在低碳钢带中的药芯,低碳钢带的成分参见表1,药芯包括如下按质量百分比计的组分:金红石42%,石英4%,锆英砂2%,镁砂2%,氟化钠4%,镍粉10%,钛铁2%,硅铁6%,金属锰8%,铜粉1%,稀土硅铁8%,余量为铁粉,参阅表2。药芯焊丝中药芯的填充率为18%,药芯焊丝的直径为1.6mm。

54.表1:实施例1-4中药芯焊丝选用的低碳钢带外皮的化学成分(质量百分比)

55.成分cmnsipsfe含量0.0260.2110.0110.0110.002余量

56.表2:实施例1-4中药芯焊丝中药芯的组分及含量(质量百分比)

[0057][0058]

对实施例1~4的药芯焊丝进行熔敷金属实验,测试熔敷金属的力学性能,测试结果参见表3。

[0059]

表3:实施例1~4的药芯焊丝的熔敷金属力学性能测试结果

[0060][0061]

由表3的测试结果得出:实施例1-4药芯焊丝的熔敷金属抗拉强度≥550mpa,屈服强度≥450mpa,延伸率≥24%,-60℃冲击韧性≥80j,熔敷金属扩散氢含量≤5ml/100g,可以更好的杜绝氢致裂纹的产生。

[0062]

综上,本发明的药芯焊丝通过优化药芯的组分及各组分之间的配比,增加镍粉、铜粉以及钛铁等合金元素的含量,降低焊缝中s、p元素的含量以及焊丝的扩散氢含量,改善熔敷金属的韧性,提高焊缝低温冲击韧性以及耐腐蚀性,满足海洋风电焊接的使用要求。所以,本发明有效克服了现有技术中的一些实际问题从而有很高的利用价值和使用意义。

[0063]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1