一种碳纤维构件轮廓铣削损伤抑制方法与流程

1.本发明涉及数控铣削加工技术领域,具体涉及一种碳纤维构件轮廓铣削损伤抑制方法。

背景技术:

2.碳纤维增强复合材料(cfrp)具有比强度高、比刚度高、质量轻、耐疲劳以及耐腐蚀等优良特性,被广泛应用于现代航空、航天等高端装备领域。为了满足装配及连接等要求,碳纤维增强复合材料铺叠、固化成型后,需要进行数控切削加工。然而,由于碳纤维复合材料各向异性以及导热性能差的特性,传统菠萝铣刀在高速切削条件下的刀具过热与磨损严重,加工质量不稳定,在实际加工过程中,加工参数仅为300mm/min,寿命为5.6m,极大的制约了碳纤维构件高质高效加工需求。因此,针对传统菠萝铣刀加工效率、寿命低的问题,专利zl202120985831.4提出了一种碳纤维轮廓高速加工刀具,与传统菠萝铣刀不同的是刀具结构为直齿波浪结构,在加工时通过三个波浪形刃口交错结构并依靠锋利的切削刃挤压破坏材料从而达到材料去除的目的,通过工程化应用,该刀具的切削速度可达4000mm/min,刀具寿命可达70mm,与传统菠萝铣刀相比,其加工效率与寿命大幅提升。但是上述直齿波浪铣刀大摆角加工时,其轮廓边缘常常会出现分层、撕裂等损伤,从而导致加工的零件结构强度低,甚至零件直接报废。

技术实现要素:

3.为了解决上述现有技术中存在的问题和不足,本发明提出了一种碳纤维构件轮廓铣削损伤抑制方法,通过建立切削轴向力与碳纤维层间结合力之间的关系,从而确定不会造成碳纤维构件轮廓铣削分层损伤的刀具切削摆角范围,最终在加工过程中通过限定刀具摆角范围,避免了碳纤维构件轮廓铣削过程中的分层损伤。

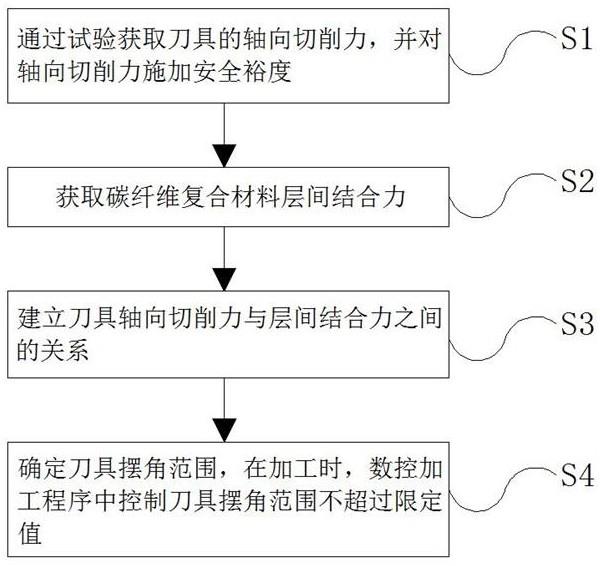

4.为了实现上述发明目的,本发明的技术方案具体如下:一种碳纤维构件轮廓铣削损伤抑制方法,包括如下步骤:步骤s1.通过试验获取刀具的轴向切削力,并对轴向切削力施加安全裕度;步骤s2.获取碳纤维复合材料层间结合力;步骤s3.建立刀具轴向切削力与层间结合力之间的关系;步骤s4.确定刀具摆角范围,在加工时,数控加工程序中控制刀具摆角范围不超过限定值。

5.进一步地,所述步骤s1,包括:步骤s101.通过刀具垂直于构件进行切削获取切削力,并计算构件轮廓单位厚度切削力大小 ;

其中,为构件的厚度,为构件轮廓单位厚度切削力;步骤s102.当刀具的摆角为时,刀具与碳纤维构件轮廓线的接触长度变为;此时,刀具的切削力变为;步骤s103.通过力的分解,此时刀具的轴向切削力为;对该刀具轴向切削力施加安全裕度。

6.进一步地,所述步骤s2,包括:通过试验获取同一炉批次的材料层间结合力,去除异常数据后取平均值作为碳纤维复合材料层间结合力。

7.进一步地,所述步骤s3,包括:当刀具的轴向切削力小于碳纤维复合材料的层间结合力时,刀具摆角切削不会造成碳纤维构件轮廓的铣削分层,即;其中,为安全裕度,为刀具的轴向切削力,为碳纤维复合材料层间结合力。

8.进一步地,所述步骤s4,包括:根据刀具轴向切削力与层间结合力之间的关系,确定摆角范围的上下限如下;其中,为安全裕度,为构件轮廓单位厚度切削力,为构件的厚度。

9.进一步地,所述步骤s1中,安全裕度的值由刀具磨损前与磨损后的切削力变化而确定。

10.本发明的有益效果:(1)本发明针对直齿波浪铣刀摆角加工碳纤维构件轮廓时存在的分层损伤问题,特别的提出了一种避免分层损伤的碳纤维构件轮廓铣削损伤抑制方法。本发明通过建立切削轴向力与碳纤维层间结合力之间的关系,从而确定不会造成碳纤维构件轮廓铣削分层损

伤的刀具切削摆角范围,最终在加工过程中通过数控加工程序限定刀具摆角范围,避免了碳纤维构件轮廓铣削过程中的分层损伤。

11.(2)本发明针对直齿波浪铣刀在铣削过程中,对碳纤维构件轮廓铣削的损伤抑制具有明显的效果。

附图说明

12.本发明的前述和下文具体描述在结合以下附图阅读时变得更清楚,附图中:图1为本发明方法流程图;图2为本发明实施例直齿波浪铣刀摆角加工切削力分解图;图3为本发明实施例切削刃上的切削力分解图;图4为本发明实施例层间结合力与切削力关系图;图5为本发明实施例x方向切削力试验结果图;图6为本发明实施例y方向切削力试验结果图;图7为本发明实施例z方向切削力试验结果图。

13.附图中:1、直齿波浪铣刀;2、碳纤维构件;3、直齿波浪铣刀刀刃;4、切削刃微元;5、切削材料微元;6、界面层;7、复合材料层;8、摆角。

具体实施方式

14.为了使本领域的技术人员更好地理解本发明中的技术方案,下面将通过几个具体的实施例来进一步说明实现本发明发明目的的技术方案,需要说明的是,本发明要求保护的技术方案包括但不限于以下实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

15.实施例1碳纤维复合材料具有各向异性以及导热性能差的特性,传统的菠萝铣刀在高速切削条件下的刀具过热与磨损严重,加工质量不稳定,在实际加工过程中,加工参数仅为300mm/min,寿命为5.6m,极大的制约了碳纤维构件高质高效加工需求。因此,针对传统菠萝铣刀加工效率、寿命低的问题,现有技术提出了一种直齿波浪结构的碳纤维轮廓高速加工刀具,与传统菠萝铣刀不同的是,该刀具结构为直齿波浪结构,在加工时通过三个波浪形刃口交错结构并依靠锋利的切削刃挤压破坏材料从而达到材料去除的目的,与传统菠萝铣刀相比,其加工效率与寿命大幅提升。但是该直齿波浪结构的铣刀在大摆角加工时,其轮廓边缘常常会出现分层、撕裂等损伤,从而导致加工的零件结构强度低,甚至零件直接报废。

16.基于此,本发明的实施例针对直齿或斜齿波浪结构的碳纤维轮廓高速加工刀具,提出了一种碳纤维构件轮廓铣削损伤抑制方法,本方法通过建立切削轴向力与碳纤维层间结合力之间的关系,从而确定不会造成碳纤维构件轮廓铣削分层损伤的刀具切削摆角范围,最终在加工过程中通过限定刀具摆角范围,避免了碳纤维构件轮廓铣削过程中的分层损伤。

17.参照说明书附图1,所述方法具体包括如下步骤。

18.步骤s1.通过三方向切削力试验获取刀具的轴向切削力,并对轴向切削力施

加安全裕度。

19.在本实施例中,获取刀具轴向切削力的过程具体如下:步骤s101.获取单位厚度切削力大小通过刀具垂直于构件进行切削,从而获取刀具的切削力,并根据下列计算表达式得到构件轮廓单位厚度的切削力大小;其中,为构件的厚度, 为构件轮廓单位厚度切削力;步骤s102.计算刀具摆角时,构件轮廓的切削力当刀具的摆角为时,刀具与碳纤维构件轮廓线的接触长度变为;此时,刀具的切削力则变为;步骤s103.轴向力分解通过力的分解,通过下列计算表达式计算此时刀具的轴向切削力,并对该轴向切削力施加安全裕度 。

20.在本实施例中,需要说明的是,通过三方向切削力试验获得刀具的轴线切削力属于本领域技术人员均知晓的常规技术手段。

21.在本实施例中,还需要说明的是,安全裕度的值由刀具磨损前与磨损后的切削力变化而确定,具体确定的方式为本领域技术人员均知晓的常规技术手段。

22.步骤s2.获取碳纤维复合材料层间结合力。

23.在本实施例中,通过以下方式获得材料的层间结合力:通过试验获取同一炉批次的材料层间结合力,去除异常数据后取数据的算术平均值作为碳纤维复合材料层间结合力。

24.在本实施例中,需要说明的是,上述通过试验获取层间结合力的方式属于本领域技术人员均知晓的常规技术手段,本发明并未对该试验进行创新和改进。

25.步骤s3.建立刀具轴向切削力与碳纤维复合材料层间结合力之间的关系。

26.在本实施例中,当刀具的轴向力小于碳纤维复合材料的层间结合力时,刀具摆角

切削不会造成碳纤维构件轮廓的铣削分层,即。

27.步骤s4.确定刀具摆角范围,在加工时,通过程序编制的刀具摆角控制命令,严格控制刀具摆角范围不超过限定值。

28.在本实施例中,根据刀具轴向切削力与层间结合力之间的关系以及刀具轴向切削力的计算表达式,最终确定摆角范围的上下限如下。

29.实施例2本实施例提供了一种碳纤维构件轮廓加工损伤抑制方法,以某碳纤维构件加工为例,结合说明书附图1~附图7,详细说明本发明实施方式,具体包含以下步骤。

30.(1)获取直齿波浪铣刀轴向切削力试验件材料为t700/m21,厚度为2mm,试验时刀具与切削方向始终垂直,通过切削力试验获取三向切削力结果如附图5-附图7,可知,,。

31.p1.获取单位厚度切削力大小:构件轮廓单位厚度切削力大小。

32.p2.计算刀具摆角为时,构件轮廓切削力:其中切削刀具刀刃上切削力分解如附图2所示,切削力。

33.p3.轴向力分解:通过在刀具微元上切削力的分解可计算轴向切削力。

34.p4.施加安全裕度γ:通过磨损前后切削力试验,磨损后切削力,较之磨损前切削力,增大了1.41倍,因此安全裕度γ应大于1.41,取1.5。

35.(2)获取碳纤维复合材料层间结合力通过六组紧凑碳纤维复合材料ct试样拉伸试验,去除异常点后,获取复合材料结合层的ⅰ型断裂韧性为,并使用公式计算复合材料临界层间结合力;公式中,为弹性模量,为构件的厚度,为泊松比。

36.(3)建立刀具轴向切削力与层间结合力之间的关系当刀具轴向力小于材料的层间结合力时,刀具摆角切削不会造成碳纤维构件轮廓铣削分层,即刀具轴向力需满足如下条件。

37.(4)确定刀具摆角范围由刀具轴向切削力的计算表达式以及上述刀具轴向切削力与碳纤维复合材料层间结合力之间的关系表达式,得到如下的摆角范围计算表达式;代入数据至上述摆角计算表达式中,得到不会造成构件分层缺陷的刀具摆角范围为[50

°

,130

°

]。

[0038]

(5)通过数控程序变成摆角控制指令,控制刀具摆角不超过以上计算的限定值。

[0039]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、

ꢀ“

左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的阻碍。

[0040]

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、

ꢀ“

安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0041]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的阻碍,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1