一种飞机库门生产用激光切割设备的制作方法

1.本发明涉及飞机库门制造技术领域,特别涉及一种飞机库门生产用激光切割设备。

背景技术:

2.飞机库是一个密闭的建筑结构,用于储存飞机或者宇宙飞船,他们为飞机或宇宙飞船提供保护,以免遭受阳光直射或者恶劣天气的影响,随着飞行器体积的增大,飞机库体积也随之增大,如今很多飞机库使用巨大的底部滚动门。

3.激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而将工件割开。

4.制造飞机库门的型材很长,需要对型材进行适当加工切割,且通过激光切割出型材上的工件孔,现有技术在切割完成后,需要格外进行去毛刺,由于型材很长,搬运起来十分浪费人力物力。

5.现有技术公开号为cn107283130a的中国发明专利提供了一种飞机库门或飞机维修坞框架结构的集成化制造方法及系统,集成化制造方法包括型材进入生产线;采用全自动切割生产线对角钢或槽钢或h型钢进行切割,全自动切割生产线根据设定的长度自动测量并切断型材;采用钻孔生产线在角钢或槽钢或h型钢的设定位置处加工异形孔或圆孔或螺纹孔;对加工完成的角钢或槽钢或h型钢进行表面处理、包装,并发运到安装现场;在安装现场对角钢或槽钢或h型钢进行拼装,通过螺栓将角钢或槽钢或h型钢连接起来,形成飞机库门或飞机维修坞的框架结构。该发明采用自动化生产线加工型材,加工精确率高,且节省人力,提高了加工效率,采用螺栓组装取代焊接,便于现场组装,大大提高了组装效率和精确度,但是并不能实现去毛刺等上述功能,所以急需一种飞机库门生产用激光切割设备。

技术实现要素:

6.针对上述技术问题,本发明采用的技术方案为:一种飞机库门生产用激光切割设备,包括转动机构、打磨机构,还包括支撑机构、调节机构,所述支撑机构包括底板、两组机床架,机床架对称滑动安装在底板上,机床架上对称设置有多组夹紧机构,机床架底部设置有限位轨道,底板底部设置有分离机构,分离机构设置在两组限位轨道之间,分离机构驱动两组限位轨道背向滑动;调节机构设置在两组机床架上,所述调节机构包括调节丝杆、调节盘,调节盘滑动安装在机床架上,调节丝杆转动安装在调节盘第一端,调节丝杆第一端转动安装在第一组机床架上;所述转动机构设置在两个机床架之间,所述转动机构包括转动组件、齿轮盘,转动组件设置在两个机床架上,齿轮盘转动安装在调节盘上,齿轮盘上设置有移动机构和激光切割器,齿轮盘的凹槽板上滑动安装有移动架,打磨机构滑动安装在移动架下方,所述打磨机构包括打磨架、打磨轮,打磨架滑动安装在移动架下方,打磨轮转动安装在打磨架底部,移动架上设置有驱动机构,驱动机构驱动打磨轮转动的同时带动打磨架

在移动架上滑动,两组机床架上设置有输送机构,所述输送机构包括动力组件、两组输送组件,两组输送组件对称转动安装在两组机床架上,动力组件设置在两组机床架之间。

7.进一步的,所述夹紧机构包括夹紧滑杆、夹紧弹簧,夹紧滑杆滑动安装在机床架上,夹紧盘固定安装在夹紧滑杆端部,夹紧盘与机床架之间设置有夹紧弹簧,夹紧弹簧滑动安装在夹紧滑杆上;所述分离机构包括分离凸轮、分离弹簧,分离凸轮底部转动安装在底板上,矩形槽滑动安装在分离凸轮边缘,分离弹簧共有多组,分离弹簧设置在两组机床架之间,分离弹簧第一端固定安装在第一组机床架上,分离弹簧第二端固定安装在第二组机床架上。对称的两组夹紧机构辅助固定型材,分离凸轮转动时带动两组机床架背向移动,在分离弹簧的作用下,辅助两组机床架相向运动。

8.进一步的,所述调节机构还包括调节电机、限位杆,调节电机固定安装在第一组机床架上,调节丝杆第一端固定安装在调节电机的输出轴上,限位杆设置在两组机床架上,限位杆第一端固定安装在第一组机床架上,限位杆第二端滑动安装在第二组机床架上,调节丝杆第二端滑动安装在第二组机床架上,调节盘第一端内部设置有螺纹,调节丝杆转动安装在调节盘第一端。调节电机带动调节丝杆转动,调节丝杆转动时带动调节盘在机床架和限位杆上滑动;两组机床架相向或背向运动时,调节丝杆和限位杆第二端在第二组机床架上滑动。

9.进一步的,所述转动组件包括电机、空心轴,电机固定安装在第一组机床架上,电机的输出轴上固定安装有键轴,空心轴滑动安装在键轴上,空心轴转动安装在调节盘第二端,空心轴上固定安装有主动齿轮,主动齿轮与齿轮盘啮合。电机带动键轴转动,键轴转动时带动空心轴转动,空心轴转动时带动主动齿轮转动,主动齿轮转动时带动齿轮盘转动。

10.进一步的,所述凹槽板上转动安装有移动丝杆,移动丝杆转动安装在移动架上,移动架上设置有螺纹;所述打磨机构还包括打磨弹簧,打磨弹簧有多组,打磨弹簧第一端固定安装在移动架上,打磨弹簧第二端固定安装在打磨架上。移动丝杆转动时带动移动架在凹槽板上移动,打磨弹簧辅助打磨架恢复初始位置。

11.进一步的,所述打磨机构还包括补偿组件,补偿组件设置在打磨架上,补偿组件包括补偿轮、补偿架,补偿架共有两组,补偿架对称滑动安装在打磨架中部,补偿轮转动安装在补偿架上,补偿架与打磨架之间设置有补偿弹簧,补偿弹簧滑动安装在补偿架上。补偿组件辅助打磨轮打磨型材,补偿组件为打磨架的滑动提供余量。

12.进一步的,所述驱动机构包括凸轮盘、传动组件,凸轮盘上固定安装有凸轮轴,凸轮轴转动安装在移动架下方,凸轮盘设置在补偿组件上方;所述传动组件包括空心锥齿轮、传动花键轴,凸轮轴第一端固定安装主锥齿轮,传动花键轴转动安装在移动架下方,传动花键轴上固定安装有从锥齿轮,从锥齿轮与主锥齿轮啮合;空心锥齿轮转动安装在打磨架的支板上,空心锥齿轮滑动安装在传动花键轴下方,打磨轮第一端固定安装有打磨锥齿轮,空心锥齿轮与打磨锥齿轮啮合。凸轮轴转动时带动凸轮盘转动,凸轮盘驱动补偿组件带动打磨架向下移动,当打磨弹簧未伸长到极限时,打磨轮与型材已经完全接触,凸轮盘驱动补偿轮带动补偿架在打磨架上向下滑动,补偿弹簧压缩;凸轮轴带动主锥齿轮转动,主锥齿轮通过从锥齿轮带动传动花键轴转动,传动花键轴带动空心锥齿轮转动,空心锥齿轮通过打磨锥齿轮带动打磨轮转动,打磨轮转动时对型材进行打磨。

13.进一步的,所述动力组件包括三组动力带轮、张紧组件,第一组动力带轮转动安装

在第一组机床架上,第二组动力带轮转动安装在第二组机床架上;所述张紧组件包括张紧架、张紧弹簧,第二组机床架上设置有矩形板,张紧架滑动安装在矩形板上,第三组动力带轮转动安装在张紧架顶端,张紧弹簧设置在张紧架与矩形板之间,张紧弹簧滑动安装在张紧架上,三组动力带轮上设置有动力带。第二组动力带轮转动时,在动力带的作用下,带动第一组动力带轮和第三组动力带轮转动,两组机床架相向或背向移动时,张紧组件调节三组动力带轮之间的距离。

14.进一步的,所述输送组件包括主带轮、从带轮,主带轮转动安装在机床架上,从带轮转动安装在机床架上,机床架中部设置有限位轨道,主带轮和从带轮上设置有输送带,限位轨道处于输送带上方,主带轮分别与第一组动力带轮和第二组动力带轮固定安装。动力带轮转动时带动主带轮转动,主带轮通过输送带带动从带轮转动,从带轮转动时带动从带轮和限位轨道之间的型材移动。

15.本发明与现有技术相比的有益效果是:(1)本发明设置的分离机构,将切割后的两段型材分离,便于两段型材同时打磨;(2)本发明设置的转动机构,可使激光切割器对型材进行全方位切割,防止出现切割不完全的型材;(3)本发明设置的移动机构和补偿组件,使打磨机构在转动机构的辅助下,对型材进行全方位打磨去毛刺,结构间配合巧妙;(4)本发明设置的调节机构,可实现对型材不同位置的打磨,实用性较高,自动化程度较高。

附图说明

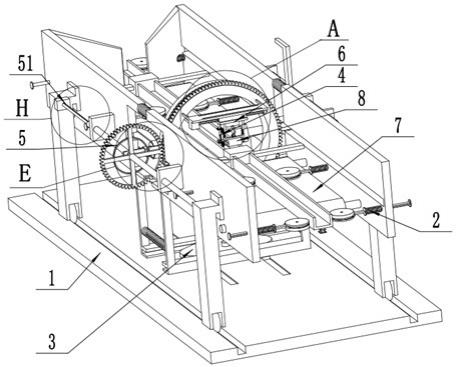

16.图1为本发明整体结构第一视角的示意图。

17.图2为本发明整体结构第二视角的示意图。

18.图3为本发明整体结构第三视角的示意图。

19.图4为图1中a部分的局部放大图。

20.图5为图2中b部分的局部放大图。

21.图6为图2中c部分的局部放大图。

22.图7为图3中d部分的局部放大图。

23.图8为图1中e部分的局部放大图。

24.图9为图12中f部分的局部放大图。

25.图10为图2中g部分的局部放大图。

26.图11为图1中h部分的局部放大图。

27.图12为图4中i部分的局部放大图。

28.图13为图2中j部分的局部放大图。

29.图14为图3中k部分的局部放大图。

30.图15为本发明调节盘的示意图。

31.附图标号:1-支撑机构;11-底板;12-机床架;111-导轨;121-矩形槽;122-限位轨道;123-矩形板;2-夹紧机构;21-夹紧滑杆;22-夹紧盘;23-夹紧弹簧;3-分离机构;31-分离凸轮;32-分离弹簧;33-分离电机;4-驱动机构;41-驱动电机;42-凸轮轴;43-凸轮盘;44-传动组件;441-从锥齿轮;442-传动花键轴;443-主锥齿轮;444-空心锥齿轮;445-打磨锥齿轮;5-转动机构;51-转动组件;52-齿轮盘;511-电机;512-键轴;513-空心轴;514-主动齿轮;521-凹槽板;6-移动机构;61-移动电机;62-移动丝杆;63-移动架;7-输送机构;71-动力

组件;72-输送组件;711-张紧组件;712-动力电机;713-动力带轮;714-动力带;7111-张紧架;7112-张紧弹簧;721-主带轮;722-输送带;723-从带轮;8-打磨机构;81-打磨架;82-打磨轮;83-补偿组件;84-打磨弹簧;811-支板;831-补偿轮;832-补偿架;833-补偿弹簧;9-调节机构;91-调节电机;92-调节丝杆;93-限位杆;94-调节盘;10-激光切割器。

具体实施方式

32.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

33.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

34.实施例:如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15所示的一种飞机库门生产用激光切割设备,包括转动机构5、打磨机构8,还包括支撑机构1、调节机构9,支撑机构1包括底板11、两组机床架12,机床架12对称滑动安装在底板11上,机床架12上对称设置有多组夹紧机构2,机床架12底部设置有限位轨道122,底板11底部设置有分离机构3,分离机构3设置在两组限位轨道122之间,分离机构3驱动两组限位轨道122背向滑动;调节机构9设置在两组机床架12上,调节机构9包括调节丝杆92、调节盘94,调节盘94滑动安装在机床架12上,调节丝杆92转动安装在调节盘94第一端,调节丝杆92第一端转动安装在第一组机床架12上;转动机构5设置在两个机床架12之间,转动机构5包括转动组件51、齿轮盘52,转动组件51设置在两个机床架12上,齿轮盘52转动安装在调节盘94上,齿轮盘52上设置有移动机构6和激光切割器10,齿轮盘52的凹槽板521上滑动安装有移动架63,打磨机构8滑动安装在移动架63下方,打磨机构8包括打磨架81、打磨轮82,打磨架81滑动安装在移动架63下方,打磨轮82转动安装在打磨架81底部,移动架63上设置有驱动机构4,驱动机构4驱动打磨轮82转动的同时带动打磨架81在移动架63上滑动,两组机床架12上设置有输送机构7,输送机构7包括动力组件71、两组输送组件72,两组输送组件72对称转动安装在两组机床架12上,动力组件71设置在两组机床架12之间。

35.如图2、图3、图10、图5所示,支撑机构1,机床架12共有两组,底板11上设置有导轨111,机床架12对称滑动安装在底板11的导轨111上,机床架12上设置有矩形槽121、限位轨道122,第二组机床架12上设置有矩形板123,机床架12上对称设置有多组夹紧机构2,夹紧滑杆21滑动安装在机床架12上,夹紧盘22固定安装在夹紧滑杆21端部,夹紧弹簧23设置在夹紧盘22与机床架12之间,夹紧弹簧23滑动安装在夹紧滑杆21上;对称的两组夹紧机构2辅助固定型材,型材在限位轨道122上滑动。

36.如图2、图6所示,分离机构3设置在底板11底部,分离机构3设置在两组限位轨道122之间,分离机构3驱动两组限位轨道122背向滑动,分离电机33固定安装在底板11底部,分离凸轮31底部转动安装在底板11上,分离凸轮31固定安装在分离电机33的输出轴上,分离电机33带动分离凸轮31转动;矩形槽121滑动安装在分离凸轮31边缘,分离弹簧32有多组,分离弹簧32设置在两组机床架12之间,分离弹簧32第一端固定安装在第一组机床架12上,分离弹簧32第二端固定安装在第二组机床架12上,分离凸轮31转动时带动两组机床架12背向移动,在分离弹簧32的作用下,辅助两组机床架12相向运动,恢复初始位置。

37.如图2、图13、图15所示,调节机构9设置在两组机床架12上,调节电机91固定安装在第一组机床架12上,调节丝杆92第一端转动安装在第一组机床架12上,调节丝杆92第一端与调节电机91的输出轴固定安装,调节丝杆92第二端滑动安装在第二组机床架12上,调节电机91带动调节丝杆92转动,限位杆93设置在两组机床架12上,限位杆93第一端固定安装在第一组机床架12上,限位杆93第二端滑动安装在第二组机床架12上,调节盘94滑动安装在机床架12上,调节盘94第一端内部设置有螺纹,调节丝杆92转动安装在调节盘94第一端,调节丝杆92转动时带动调节盘94在机床架12和限位杆93上滑动;两组机床架12相向或背向运动时,调节丝杆92和限位杆93第二端在第二组机床架12上滑动。

38.如图2、图4、图7、图8、图11所示,转动机构5设置在两个机床架12之间,转动组件51设置在两个机床架12上,转动组件51包括电机511、键轴512、空心轴513、主动齿轮514,电机511固定安装在第一组机床架12上,键轴512固定安装在电机511的输出轴上,电机511带动键轴512转动,空心轴513滑动安装在键轴512上,键轴512转动时带动空心轴513转动,空心轴513转动安装在调节盘94第二端,调节盘94移动时带动空心轴513在键轴512上滑动,主动齿轮514固定安装在空心轴513上,空心轴513转动时带动主动齿轮514转动,齿轮盘52转动安装在调节盘94上,主动齿轮514与齿轮盘52啮合,主动齿轮514转动时带动齿轮盘52转动,齿轮盘52上设置有激光切割器10,齿轮盘52转动时带动激光切割器10转动,齿轮盘52上设置有凹槽板521。

39.如图4所示,移动机构6设置在齿轮盘52的凹槽板521上,移动电机61固定安装在凹槽板521下方,移动丝杆62转动安装在凹槽板521下方,移动丝杆62固定安装在移动电机61的输出轴上,移动电机61带动移动丝杆62转动;移动架63滑动安装在凹槽板521上,移动丝杆62转动安装在移动架63上,移动架63上设置有螺纹,移动丝杆62转动时带动移动架63在凹槽板521上移动。

40.如图3、图4、图9所示,打磨机构8滑动安装在移动架63下方,移动架63移动时带动打磨机构8移动;打磨架81滑动安装在移动架63下方,打磨轮82转动安装在打磨架81底部,打磨弹簧84有多组,打磨弹簧84第一端固定安装在移动架63上,打磨弹簧84第二端固定安装在打磨架81上,打磨弹簧84辅助打磨架81恢复初始位置;补偿组件83设置在打磨架81上,补偿组件83包括补偿轮831、补偿架832、补偿弹簧833,补偿架832共有两组,补偿架832对称滑动安装在打磨架81中部,补偿轮831转动安装在补偿架832上,补偿弹簧833设置在补偿架832与打磨架81之间,补偿弹簧833滑动安装在补偿架832上,补偿组件83辅助打磨轮82打磨型材,补偿组件83为打磨架81的滑动提供余量。

41.如图4、图7、图12所示,驱动机构4设置在移动架63上和打磨架81上,驱动电机41固定安装在移动架63上,凸轮轴42转动安装在移动架63下方,凸轮轴42与驱动电机41的输出轴固定安装,驱动电机41带动凸轮轴42转动;凸轮盘43固定安装在凸轮轴42上,凸轮盘43设置在补偿组件83的上方,凸轮轴42转动时带动凸轮盘43转动,凸轮盘43驱动补偿组件83带动打磨架81向下移动,当打磨弹簧84未伸长到极限时,打磨轮82与型材已经完全接触,凸轮盘43驱动补偿轮831带动补偿架832在打磨架81上向下滑动,补偿弹簧833压缩;所述传动组件44包括从锥齿轮441、传动花键轴442、主锥齿轮443、空心锥齿轮444、打磨锥齿轮445,主锥齿轮443固定安装在凸轮轴42第一端,凸轮轴42带动主锥齿轮443转动,传动花键轴442转动安装在移动架63下方,从锥齿轮441固定安装在传动花键轴442上,从锥齿轮441与主锥齿

轮443啮合,主锥齿轮443通过从锥齿轮441带动传动花键轴442转动;空心锥齿轮444转动安装在打磨架81的支板811上,空心锥齿轮444滑动安装在传动花键轴442下方,传动花键轴442带动空心锥齿轮444转动,打磨锥齿轮445固定安装在打磨轮82第一端,空心锥齿轮444与打磨锥齿轮445啮合,空心锥齿轮444通过打磨锥齿轮445带动打磨轮82转动,打磨轮82转动时对型材进行打磨。

42.如图3、图10、图14所示,两组机床架12上设置有输送机构7,动力组件71设置在两组机床架12之间,两组输送组件72对称转动安装在两组机床架12上,动力组件71包括张紧组件711、动力电机712、动力带轮713、动力带714,动力电机712固定安装在第二组机床架12上,动力带轮713共有三组,第一组动力带轮713转动安装在第一组机床架12上,第二组动力带轮713转动安装在第二组机床架12上,第二组动力带轮713与动力电机712的输出轴固定安装,动力电机712带动第二组动力带轮713转动;张紧组件711包括张紧架7111、张紧弹簧7112,第二组机床架12上设置有矩形板123,张紧架7111滑动安装在矩形板123上,第三组动力带轮713转动安装在张紧架7111顶端,张紧弹簧7112设置在张紧架7111与矩形板123之间,张紧弹簧7112滑动安装在张紧架7111上,三组动力带轮713上设置有动力带714。第二组动力带轮713转动时,在动力带714的作用下,带动第一组动力带轮713和第三组动力带轮713转动,张紧组件711调节三组动力带轮713之间的距离;两组机床架12背向移动时,动力带714带动第三组动力带轮713向上移动,第三组动力带轮713带动张紧架7111向上滑动,张紧弹簧7112压缩;两组机床架12相向移动时,张紧弹簧7112伸长,张紧架7111带动第三组动力带轮713向下移动,使动力带714一直处于张紧状态。

43.如图13、图14所示,输送组件72包括主带轮721、输送带722、从带轮723,主带轮721转动安装在机床架12上,从带轮723转动安装在机床架12上,机床架12中部设置有限位轨道122,输送带722设置在主带轮721和从带轮723上限位轨道122处于输送带722上方,主带轮721分别与第一组动力带轮713和第二组动力带轮713固定安装;动力带轮713转动时带动主带轮721转动,主带轮721通过输送带722带动从带轮723转动,从带轮723转动时带动从带轮723和限位轨道122之间的型材移动。

44.工作原理:将型材放置在对称的两组夹紧机构2之间,分离弹簧32的初始位置处于不受力状态,对称的两组夹紧滑杆21背向滑动,夹紧弹簧23压缩,两组夹紧机构2夹紧型材,型材放置在输送组件72上方,型材在限位轨道122上滑动,启动动力电机712,动力电机712带动第二组动力带轮713转动,在动力带714的作用下,带动第一组动力带轮713和第三组动力带轮713转动,动力带轮713转动时带动主带轮721转动,主带轮721通过输送带722带动从带轮723转动,从带轮723转动时带动从带轮723和限位轨道122之间的型材移动。

45.将型材移动到两组输送组件72上,直至激光切割器10位于型材的目标切割位置,停止动力电机712,启动电机511,电机511带动键轴512转动,键轴512转动时带动空心轴513转动,空心轴513转动时带动主动齿轮514转动,主动齿轮514转动时带动齿轮盘52转动,齿轮盘52转动时带动激光切割器10移动,对型材进行全方位切割。

46.切割完毕后,关闭激光切割器10,启动分离电机33,分离电机33带动分离凸轮31转动,分离凸轮31转动时带动两组机床架12背向移动,使两组输送组件72上的型材分离,停止分离电机33,在分离弹簧32的作用下,两组机床架12相向移动,恢复初始位置;启动调节电机91,调节电机91带动调节丝杆92转动,调节丝杆92转动时带动调节盘94在机床架12和限

位杆93上滑动,调节盘94移动时带动空心轴513在键轴512上滑动,将调节盘94移动至合适位置,停止调节电机91。

47.启动移动电机61,移动电机61带动移动丝杆62转动,移动丝杆62动移动架63在凹槽板521上滑动,移动架63带动打磨机构8移动,调节打磨位置。

48.启动驱动电机41,驱动电机41带动凸轮轴42转动,凸轮轴42转动时带动凸轮盘43转动,凸轮盘43驱动补偿组件83带动打磨架81向下移动,凸轮轴42带动主锥齿轮443转动,主锥齿轮443通过从锥齿轮441带动传动花键轴442转动,传动花键轴442带动空心锥齿轮444转动,空心锥齿轮444通过打磨锥齿轮445带动打磨轮82转动,当打磨架81带动打磨轮82与两组型材凹槽接触时,此时打磨弹簧84伸长到极限状态,打磨轮82转动时对两组型材凹槽进行打磨;当打磨架81带动打磨轮82与两组型材外部完全接触时,打磨弹簧84未伸长到极限状态,此时凸轮盘43驱动补偿轮831带动补偿架832在打磨架81上,向下滑动,补偿弹簧833压缩,打磨架81在此过程中不移动,直至凸轮盘43推动补偿轮831移动至最低点,此过程中,打磨轮82转动时对两组型材外部进行打磨;打磨完毕后,在打磨弹簧84的作用下恢复初始位置。

49.启动动力电机712,动力电机712通过动力带轮713带动两组输送组件72转动,两组输送组件72将打磨完毕的型材输送离开,进行下一次的切割打磨。

50.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1