一种具备缓冲收集铸件功能的自动切割机的制作方法

1.本发明涉及切割设备技术领域,特别涉及一种具备缓冲收集铸件功能的自动切割机。

背景技术:

2.切割机用于对工件进行切割。例如在喷水织机制造领域中,其零件通过铸造成型、制壳、切割、后加工等步骤制成,铸造成型后的产品包括有模壳、多个一体成型在模壳上的铸件,在切割步骤中,其作用是对多个位于模壳上的铸件进行切割。

3.目前,授权公告号为cn211840436u,授权公告日为2020年11月3日的中国专利公开了一种自动铸件切割机,包括机床、设置在机床一端的切割装置、滑动设置在机床另一端的滑台、设置在机床和滑台之间且驱动滑台移动的第一驱动机构、设置在滑台上且用于夹持模壳的模壳侧凸点夹持装置、用于收集切割下来的铸件的收集桶,模壳侧凸点夹持装置包括设置在滑台上的安装架、升降设置在安装架上的升降座、设置在安装架和升降座之间且用于驱动升降座升降的升降机构、设置在升降座上且转动连接有主轴的主轴箱体、设置在主轴箱体上且与主轴一端联动的减速电机、设置在主轴另一端用于夹持模壳的夹持机构。

4.但是在上述自动切割机使用时,对模壳两侧的逐渐进行铸件切割后直接落到收集桶内进行收集,铸件掉落的高度较大,容易导致铸件之间出现较为严重的磕碰,在使用中存在不足之处。

技术实现要素:

5.本发明的目的是提供一种具备缓冲收集铸件功能的自动切割机,具有缓冲收集铸件减少磕碰的功能。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种具备缓冲收集铸件功能的自动切割机,包括机床、设置在机床一端的切割装置、滑动设置在机床另一端的滑台、设置在机床和滑台之间且驱动滑台移动的驱动机构、设置在滑台上且用于夹持模壳的模壳侧凸点夹持装置、用于收集切割后掉落的铸件的收集装置,所述收集装置包括设置在机床上且底部具有朝向中部倾斜向下延伸的方形斜板的接料斗、用于承接从接料斗上落下的铸件的收集箱、多个设置在收集箱底部的滚轮、设置在收集箱侧面的拉手、设置在接料斗中部且供铸件掉落时缓冲并输送到接料斗的内壁处的缓冲机构。

7.本发明的进一步设置为:所述缓冲机构包括基座、多个设置在基座周侧且用于连接在接料斗的折角处的连接臂、设置在基座中部且向上延伸的导向轴、设置在导向轴上端的固定圆柱、套设在导向轴上的转动套、套设在导向轴上且两端抵紧在基座和转向套下表面的压缩弹簧、伸缩设置在固定圆柱周侧的按压套、围绕按压套且使得按压套穿出的缓冲板、设置在缓冲板和转动套之间的多个支杆,所述缓冲板呈倾斜设置且朝向接料斗的其中一侧壁;所述固定圆柱的周侧设置有四个呈圆周阵列分布且贯穿固定圆柱上下端面的滑槽,所述固定圆柱下端的周侧设置有连通两个滑槽的倾斜槽;所述按压套上设置有四个伸

缩设置在滑槽内且下表面为与倾斜槽倾斜角度相同的斜面的按压条,所述转动套上设置有四个分别嵌入在滑槽内且与按压条下表面相抵触的转动条;当所述缓冲板和按压套未受力时,所述按压条的上端嵌入在滑槽内,当所述缓冲板和按压套受到平稳状态下的单个铸件的重力时,所述转动套在按压套和缓冲板的作用下向下运动后使得按压条下表面与倾斜槽处于同一面上,且所述按压套的顶部和缓冲板的上表面处于同一平面上。

8.本发明的进一步设置为:所述连接臂远离基座的一端设置有用于套设在接料斗的折角处且呈l型的连接套,所述连接套上螺纹连接有两个用于抵紧在接料斗的外壁上的连接螺栓。

9.本发明的进一步设置为:所述基座的横截面呈“凵”字型,所述基座上端边缘一体设置有环形限位部,所述基座的周侧设置有外螺纹,所述基座的周侧螺纹连接有调节环,多个所述连接臂均连接在调节环上。

10.本发明的进一步设置为:所述缓冲板的中部设置有通孔,所述按压套顶部设置有穿出通孔且呈半球形的橡胶缓冲头。

11.本发明的进一步设置为:所述接料斗的的方形斜板上设置有橡胶缓冲垫。

12.本发明的进一步设置为:所述收集箱内设置有过滤板,所述收集箱两侧顶部设置有定滑轮,所述过滤板两侧分别连接有绕过定滑轮的钢索,所述钢索另一端和收集箱侧面底部之间分别设置有使得过滤板初始时保持处于收集箱中部以上位置的拉簧。

13.综上所述,本发明具有以下有益效果:1、通过设置缓冲机构,使得切割后落下的铸件先掉落到缓冲机构上进行缓冲,再掉落到接料斗内,然后掉落到收集箱内,以实现铸件收集时的缓冲,相对于铸件直接掉落到收集箱内的常规设置,可减少铸件出现的磕碰;2、在铸件切割后掉落时,铸件首先撞击到按压套和缓冲板,此时压缩弹簧受到作用力后受力压缩,因铸件撞击到按压套和缓冲板时的作用力大于铸件平稳状态下的重力,此时按压条向下运动的行程突出于倾斜槽的下表面;继而因缓冲板呈倾斜设置,铸件从缓冲板的倾斜侧落入接料斗的方形斜板上,再滑落后进入收集箱内,实现缓冲收集铸件;同时在铸件和缓冲板相分离后,因按压条和转动条交界处呈斜面,在压缩弹簧复位过程中,转动条会进入到倾斜槽内并嵌入在滑槽内,以实现带动缓冲板转动90度,从而使得铸件可以不断的从接料斗的四侧落下,避免收集箱内的铸件堆积过度集中;3、多个连接臂连接在调节环上,调节环螺纹连接在基座的外螺纹上,从而可实现调节基座相对调节环的高度,从而可实现调节缓冲板的初始高度,以适配不同形状的铸件进行使用;4、收集箱内的过滤板通定滑轮、钢索和拉簧悬空设置,以使得过滤板初始时初始时保持处于收集箱中部以上的位置,从而降低铸件向下落的高度,且可通过拉簧的弹性形变进一步实现缓冲;同时在拉簧受力后逐渐拉长时,过滤板逐渐降低时又能使得收集箱内的储存空间增加;同时过滤板可实现对切割过程中的金属碎末穿过后进行收集,以使得金属碎末收集在过滤板和收集箱底部形成的空腔内。

附图说明

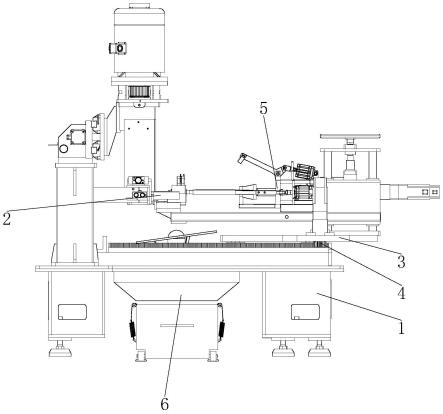

14.图1是本发明的结构示意图;

图2是本发明中收集装置的结构示意图;图3是本发明中接料斗和缓冲机构处的结构示意图;图4是本发明中缓冲机构的结构示意图(局部剖视);图5是本发明中收集箱处的局部剖视图。

15.附图标记:1、机床;2、切割装置;3、滑台;4、驱动机构;5、模壳侧凸点夹持装置;6、收集装置;61、接料斗;611、橡胶缓冲垫;62、收集箱;621、过滤板;622、定滑轮;623、钢索;624、拉簧;63、滚轮;64、拉手;65、缓冲机构;651、基座;6511、环形限位部;6512、外螺纹;6513、调节环;652、连接臂;6521、连接套;6522、连接螺栓;653、导向轴;654、固定圆柱;6541、滑槽;6542、倾斜槽;655、转动套;6551、转动条;656、压缩弹簧;657、按压套;6571、按压条;6572、橡胶缓冲头;658、缓冲板;6581、通孔;659、支杆。

具体实施方式

16.以下结合附图对本发明作进一步详细说明。

17.实施例:一种具备缓冲收集铸件功能的自动切割机,如图1所示,包括机床1、设置在机床1一端的切割装置2、滑动设置在机床1另一端的滑台3、设置在机床1和滑台3之间且驱动滑台3移动的驱动机构4、设置在滑台3上且用于夹持模壳的模壳侧凸点夹持装置5、用于收集切割后掉落的铸件的收集装置6。

18.如图1和图2所示,收集装置6包括设置在机床1上且底部具有朝向中部倾斜向下延伸的方形斜板的接料斗61、用于承接从接料斗61上落下的铸件的收集箱62、多个设置在收集箱62底部的滚轮63、设置在收集箱62侧面的拉手64、设置在接料斗61中部且供铸件掉落时缓冲并输送到接料斗61的内壁处的缓冲机构65。

19.如图1到图4所示,缓冲机构65包括基座651、多个设置在基座651周侧且用于连接在接料斗61的折角处的连接臂652、设置在基座651中部且向上延伸的导向轴653、设置在导向轴653上端的固定圆柱654、套设在导向轴653上的转动套655、套设在导向轴653上且两端抵紧在基座651和转向套下表面的压缩弹簧656、伸缩设置在固定圆柱654周侧的按压套657、围绕按压套657且使得按压套657穿出的缓冲板658、设置在缓冲板658和转动套655之间的多个支杆659,缓冲板658呈倾斜设置且朝向接料斗61的其中一侧壁。固定圆柱654的周侧设置有四个呈圆周阵列分布且贯穿固定圆柱654上下端面的滑槽6541,固定圆柱654下端的周侧设置有连通两个滑槽6541的倾斜槽6542;按压套657上设置有四个伸缩设置在滑槽6541内且下表面为与倾斜槽6542倾斜角度相同的斜面的按压条6571,转动套655上设置有四个分别嵌入在滑槽6541内且与按压条6571下表面相抵触的转动条6551;当缓冲板658和按压套657未受力时,按压条6571的上端嵌入在滑槽6541内,当缓冲板658和按压套657受到平稳状态下的单个铸件的重力时,转动套655在按压套657和缓冲板658的作用下向下运动后使得按压条6571下表面与倾斜槽6542处于同一面上,且按压套657的顶部和缓冲板658的上表面处于同一平面上。同时缓冲板658的中部位于切割装置2的切割处的正下方,以使得切割后的逐渐落到缓冲板658中部。

20.如图3所示,连接臂652远离基座651的一端设置有用于套设在接料斗61的折角处且呈l型的连接套6521,连接套6521上螺纹连接有两个用于抵紧在接料斗61的外壁上的连接螺栓6522。基座651的横截面呈“凵”字型,基座651上端边缘一体设置有环形限位部6511,

基座651的周侧设置有外螺纹6512,基座651的周侧螺纹连接有调节环6513,多个连接臂652均连接在调节环6513上。

21.如图3和图4所示,缓冲板658的中部设置有通孔6581,按压套657顶部设置有穿出通孔6581且呈半球形的橡胶缓冲头6572。同时接料斗61的的方形斜板上设置有橡胶缓冲垫611。

22.如图2和图5所示,收集箱62内设置有过滤板621,收集箱62两侧顶部设置有定滑轮622,过滤板621两侧分别连接有绕过定滑轮622的钢索623,钢索623另一端和收集箱62侧面底部之间分别设置有使得过滤板621初始时保持处于收集箱62中部以上位置的拉簧624。

23.实施效果:通过设置缓冲机构65,使得切割后落下的铸件先掉落到缓冲机构65上进行缓冲,再掉落到接料斗61内,然后掉落到收集箱62内,以实现铸件收集时的缓冲,相对于铸件直接掉落到收集箱62内的常规设置,可减少铸件出现的磕碰。在铸件切割后掉落时,铸件首先撞击到按压套657和缓冲板658,此时压缩弹簧656受到作用力后受力压缩,因铸件撞击到按压套657和缓冲板658时的作用力大于铸件平稳状态下的重力,此时按压条6571向下运动的行程突出于倾斜槽6542的下表面;继而因缓冲板658呈倾斜设置,铸件从缓冲板658的倾斜侧落入接料斗61的方形斜板上,再滑落后进入收集箱62内,实现缓冲收集铸件;同时在铸件和缓冲板658相分离后,因按压条6571和转动条6551交界处呈斜面,在压缩弹簧656复位过程中,转动条6551会进入到倾斜槽6542内并嵌入在滑槽6541内,以实现带动缓冲板658转动90度,从而使得铸件可以不断的从接料斗61的四侧落下,避免收集箱62内的铸件堆积过度集中;多个连接臂652连接在调节环6513上,调节环6513螺纹连接在基座651的外螺纹6512上,从而可实现调节基座651相对调节环6513的高度,从而可实现调节缓冲板658的初始高度,以适配不同形状的铸件进行使用。收集箱62内的过滤板621通定滑轮622、钢索623和拉簧624悬空设置,以使得过滤板621初始时初始时保持处于收集箱62中部以上的位置,从而降低铸件向下落的高度,且可通过拉簧624的弹性形变进一步实现缓冲;同时在拉簧624受力后逐渐拉长时,过滤板621逐渐降低时又能使得收集箱62内的储存空间增加;同时过滤板621可实现对切割过程中的金属碎末穿过后进行收集,以使得金属碎末收集在过滤板621和收集箱62底部形成的空腔内。

24.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1