基于图像识别的新国标普棒螺纹钢切分线智能化温度管控方法与流程

本发明涉及领域为基于图像识别的新国标普棒螺纹钢切分线智能化温度管控。

背景技术:

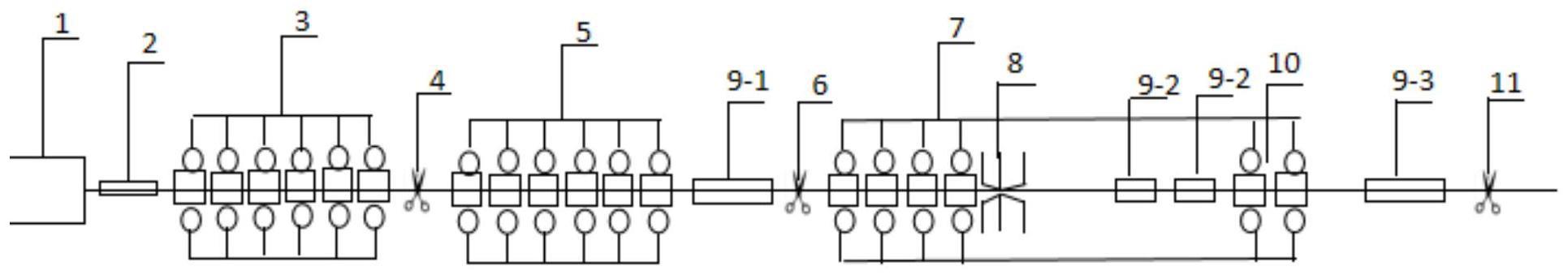

1、螺纹钢作为基建用材,是最体大量广的钢铁制品。2017年国家实施了《关于坚决遏制钢铁煤炭违规新增产能打击“地条钢”规范建设生产经营秩序的通知》,合计取缔“地条钢”企业600余家,产能清除约1.4亿吨。为规范螺纹钢生产, 2018年11月开始贯标实施《gb/t 1499.2-2018钢筋混凝土用钢第2部分:热轧带肋钢筋》标准,要求:螺纹钢产品不允许形成回火马氏体封闭环(通过金相组织和硬度检验严格禁止)、表心区硬度差低于40hv、更低的小规格重量偏差(±%6)范围、不允许复检等,对传统的以切分+强穿水生产普棒螺纹钢工艺构成显著影响。

2、通过强力(低温)轧制+形变诱导铁素体相变(dift)技术,达到细化铁素体+珠光体晶粒尺寸,实现免去(或减少添加)微合金化元素,是获取建筑用热轧带肋钢筋高质量低成本产品的核心。涉及的全流程工艺路线为:净化冶炼—充分等轴晶化凝固—强力和低温粗轧—‘形变诱导铁素体相变'精轧—冷却控制。在轧制生产线,主要要求(1)强力和低温开轧细化晶粒,并降低后续精轧前对轧件的冷却要求;(2)将要进行精轧的轧件温度,冷却到奥氏体向铁素体转变的零界点附近;(3)在精轧阶段,对轧件施以合适的变形压下量,使轧件在形变过程中,从形变能处增加基体体积吉布斯自由能,降低奥氏体→铁素体动态转变温度,发生奥氏体形变诱导向铁素体相变,促进形成细小的先共析等轴铁素体晶粒;(4)精轧后,对轧件以快速冷却的形式一方面加大组织转变过冷度以增加奥氏体向铁素体转变的形核率,一方面抑制相变后铁素体晶粒长大,得到细小的铁素体+珠光体组织。出精轧机的轧件在快速冷却中,要控制冷却速度保持在一定范围,避免因表面冷速过大和伴随的心部返热回火,形成其它组织(如回火马氏体、回火索氏体、贝氏体等)。确保精轧末两架20mnsi奥氏体向铁素体平衡转变温度在800℃左右,以略高于该温度的825℃进行30%~50压下量后,20mnsi可完成60~100%的形变诱导铁素体相变,铁素体晶粒尺寸为5~15μm,由于在临界奥氏体-铁素体转变点轧制,轧件进精轧机时断面温度均匀性是确保dift顺利执行的关键,是避免出现两相区轧制出现混晶,或仅在奥氏体单相区轧制而无法发挥dift机制,起不到作用的关键。

3、实际工业生产中,产线须采用切分工艺以增加产线产能降低吨钢成本,但在k4预切前由于轧件断面形貌为矩形,边部散热条件好,导致边到中心出现温度梯度,进一步在k4、k3的预切分,切分孔中扩大,随后在切分轮和k2前冷却扩大,最终进k2时单个轧件及轧件间温度梯度显著,影响成品组织和性能,目前主要采用温度计直接检测并联轧件切分前后的温度分布和值,但由于切分前并联轧件太大,无法线扫得到轮廓上边-心温度,切分后水箱水冷中轧件温度骤降导致水蒸气大量外泄,遮挡和影响温度计检测,同时轧轧制跳动也导致温度计检测点难以正对,进而使得二级系统的检测值不准确无法形成有效调控。

4、综上,为从基于dift法进行新国标普棒螺纹钢切分工艺,保障成品力学性能和尺寸精度,增加生产过程稳定性,提高切分法后各线质量一致性,应该根据dift机制发生对温度的要求进行水流量调节,但前提是确保检测的温度值真实,有效,可靠。本发明提出了基于图像识别的新国标普棒螺纹钢切分线智能化温度管控方法,对切分前后轧件边部到心部文图以图像处理形式获得,优化控制k2前各线水箱的水冷工艺参数设定,以使得在切分轧件入k2时单个断面和相互间的温度梯度尽量小,提高成材质量一致性。

技术实现思路

1、为克服上述缺陷,本发明的目的在于提供一种成本低、效果好的基于提升温度均匀性提高新国标普棒螺纹钢切分后产品稳定性方法。

2、为达到上述目的,本发明一种基于提升温度均匀性提高新国标普棒螺纹钢切分后产品稳定性方法,所述的方法包括下述步骤:

3、根据在棒材切分轧制前后设置的工业照相机,得到并联轧件边部和撕裂后各线边部温度图像;

4、将该温度图像和预设的标准温度色卡数据库进行对比,得出并联轧件边部到心部的温度和梯度分布;

5、计算各线轧件边部和心部的温度差值,如果该温度差值未超出预定温度,则执行原工艺参数;如果该温度差值超出预定温度,则根据工艺数据库,得到切分后至末两架轧机间的水箱水流量、水压参数值以及冷却后最优温度;

6、将计算出的冷却后最优温度值传递给预设的末两架轧机,如果已处理后的温度范围满足原有压下量的可接受范围,则在末两架轧机在线压下工艺数据库中取出预设值,否则若超出预设范围,则经计算后给出新温度下对应的末两架轧机压下量,在末两架轧机在线压下调整系统进行调整。

7、本发明借助该考虑了并联轧件预切分前后,从边部到中心部温度分布的图像识别,经处理rgb转化和标准色卡比对,提取到特征温度值,进而消除(或削弱)并联轧件边部到中心的温度梯度,确保并联轧件经k4,k3的2~5线预切分和切分,进一步被切分轮撕裂进入k3 水箱前,各线轧件内部小于50℃,边部轧件和心部轧件的温差小于35℃,进末两架k2、k1 进行基于dift机制轧制时,各线内部和相互间温度均匀性小于40℃,解决传统切分法导致的各线和相互间温差引起的组织不均匀,性能不稳定问题,达到新国标成品质量要求。

技术特征:

1.一种基于图像识别的新国标普棒螺纹钢切分线智能化温度管控方法,其特征在于,所述的方法包括下述步骤:

技术总结

本发明公开一种基于图像识别的新国标普棒螺纹钢切分线智能化温度管控方法。包括:根据工业照相机得到切分后并联轧件边部和撕裂后各线边部温度图像;和预设的标准温度色卡数据库进行对比,得出并联轧件边部到心部的温度和梯度分布;计算各线轧件边部和心部的温度差值;如果该温度差值超出预定温度,则根据工艺数据库,得到切分后至末两架轧机间的水箱水流量、水压参数值以及冷却后最优温度;将计算出的冷却后最优温度值传递给预设的末两架轧机,如果已处理后的温度范围超出预设范围,则经计算后给出新温度下对应的末两架轧机压下量。本发明仅通过少许图像检测设备,就能显著改善DIFT切分轧件质量一致性和稳定性要求。

技术研发人员:蒲春雷,方实年,代岩,高心宇,王来信,肖元忠

受保护的技术使用者:中冶华天工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!