一种试制用多车型共线的顶盖激光钎焊装置以及焊接方法与流程

1.本发明涉及白车身试制技术领域,具体涉及一种试制用多车型共线的顶盖激光钎焊装置以及焊接方法。

背景技术:

2.现有的白车身试制顶盖激光钎焊工装多采用两种形式,一种是采用立柱式龙门架结构的工装夹具对车身顶盖进行压紧,以保证合适的焊接间隙,底部采用固定销对车身定位。另一种是车身顶盖采用配重沙袋压紧后焊接,底部用地车一种白车身转运工具定位。前者无法快速在z方向调节夹具对顶盖的压紧以消除零件精度不足带来的匹配间隙,顶盖的定位不可靠,且无法满足多车型共线焊接,无法对夹具进行切换;后者虽然可以消除顶盖的匹配间隙,由于采用地车进行车身位置的粗定位,使得车身的重复定位精度差,每次焊接前都要对焊接程序进行调整,增加了焊接准备时间,生产效率低。

3.因此,现有技术存在的缺陷为:

4.1)由于无法快速在z方向调节夹具对顶盖的压紧以消除零件精度不足带来的匹配间隙,造成顶盖的定位不可靠,且无法满足多车型共线焊接,无法对夹具进行切换;

5.2)由于采用地车进行车身位置的粗定位,使得车身的重复定位精度差,每次焊接前都要对焊接程序进行调整,增加了焊接准备时间,生产效率低。

技术实现要素:

6.本发明解决了现有技术造成顶盖的定位不可靠,且无法满足多车型共线焊接,且生产效率低的问题。

7.本发明所述的一种试制用多车型共线的顶盖激光钎焊装置,所述装置包括主机框架1、下车身定位系统2、顶盖定位系统3和夹具切换辅具4;

8.所述主机框架1内部设置有下车身定位系统2、顶盖定位系统3和夹具切换辅具4;

9.所述下车身定位系统2与夹具切换辅具4连接;

10.所述顶盖定位系统3固定在包括主机框架1内部上方处。

11.进一步地,在本发明的一个实施例中,所述下车身定位系统2包括滑撬21、举升机22和滑撬定位座23;

12.所述滑撬21和举升机22均固定在滑撬定位座23上。

13.进一步地,在本发明的一个实施例中,所述滑撬21包括车身定位系统、滑撬定位系统和夹具切换辅具切换系统;

14.所述车身定位系统包括第一车身定位销211、第二车身定位销212、第一车身定位块213、第二车身定位块214、第三车身定位块215、第四车身定位块216、第三车身定位销217和第四车身定位销218;

15.所述滑撬定位系统包括第一滑撬定位销孔219、第二滑撬定位销220、第一滑撬支撑托块221、第二滑撬支撑托块222、第三滑撬支撑托块223、第四滑撬支撑托块224、第三滑

撬定位销孔225和第四滑撬定位销孔226;

16.所述夹具切换辅具切换系统包括第一辅具定位227、第二辅具定位228、第三辅具定位229和第四辅具定位230。

17.进一步地,在本发明的一个实施例中,所述举升机22上设置有滚轮。

18.进一步地,在本发明的一个实施例中,所述顶盖定位系统3包括伺服升降机31、顶盖夹具定位销32、顶盖夹具33、锁紧系统34和保险螺栓35;

19.所述顶盖夹具定位销32通过矩阵孔与伺服升降机31连接;

20.所述顶盖夹具33通过锁紧系统34和保险螺栓35与定位销32连接。

21.进一步地,在本发明的一个实施例中,所述锁紧系统34包括上销座341、下销座342和插销343;

22.所述上销座341通过插销343与下销座342连接。

23.进一步地,在本发明的一个实施例中,所述上销座341装配在伺服升降机(31)上;

24.所述下销座342装配在顶盖夹具33上。

25.进一步地,在本发明的一个实施例中,所述夹具切换辅具4包括主体41和限位调整机构42;

26.所述限位调整机构42固定在主体41上。

27.进一步地,在本发明的一个实施例中,所述限位调整机构42包括限位块421和调整滚珠422;

28.所述限位块421内部设置有调整滚珠422。

29.本发明所述的一种试制用多车型共线的顶盖激光钎焊焊接方法,所述方法是采用上述方法所述的一种试制用多车型共线的顶盖激光钎焊装置实现的,包括以下步骤:

30.步骤s1,将夹具切换辅具4安装在滑撬21上,将顶盖夹具33放置在夹具切换辅具4上,由转运车将举升机22将顶盖夹具33推入工位;

31.步骤s2,将伺服升降机31下落后,微调顶盖夹具33的位置,使定位销32进入顶盖夹具33对应的销孔中,然后插入插销343,拧紧保险螺栓35后,将顶盖定位系统3升起;

32.步骤s3,将滑撬21连同夹具切换辅具4推出工位后,将4从21上拆下来;

33.步骤s4,车身顶盖已在前序工位完成点定后,将带有顶盖的车身推入工位举升机22上,举升机22下降直至滑撬21的定位系统落入滑撬定位座23中;

34.步骤s5,顶盖定位系统3下降至理论压紧位置,观察顶盖焊接处匹配情况,根据具体情况进行微调;

35.步骤s6,执行机器人程序,调节合适的焊接参数后,开始焊接;

36.步骤s7,焊接完成后,先升起顶盖定位系统3,再升起举升机22,将滑撬21从定位系统中顶出,然后将滑撬21连同焊接后的车身推出,由转运车将车身转运到下一工序;

37.步骤s8,判断是否需要焊接其他车型,若需要,则从步骤s1开始按步执行,若不需要,则从步骤s4开始按步执行。

38.本发明解决了现有技术造成顶盖的定位不可靠,且无法满足多车型共线焊接,且生产效率低的问题。具体有益效果包括:

39.1、本发明所述的一种试制用多车型共线的顶盖激光钎焊装置,采用滑撬定位车身底部定位孔,实现车身定位的可靠,同时不同项目车身应用不同滑撬随车转运定位,实现车

身定位夹具的快速切换;顶盖定位夹具安装在伺服升降机上,实现了车身z向的压紧调整,保证顶盖焊接处的匹配间隙,同时采用滑撬托起夹具切换辅具完成顶盖夹具的切换,减少切换夹具的工作量,提高激光钎焊工位多车型共线生产的能力。

40.2、本发明所述的一种试制用多车型共线的顶盖激光钎焊装置,采用滑撬定位车身底部定位孔,随车身进入顶盖焊接工位,不需要人为对车身底部定位夹具进行切换,实现防呆效果,解决了现有技术在新产品试制阶段,车身底部定位夹具的安装、切换等操作均需要人为操作,生产强度大,浪费人力物力的问题。

41.3、本发明所述的一种试制用多车型共线的顶盖激光钎焊装置,其夹具切换辅具系统限位块可防止顶盖夹具的窜动,滚珠可实现顶盖夹具在车身y方向的小范围位置调整,便于将夹具装配在伺服升降机下平台上。

42.4、本发明所述的一种试制用多车型共线的顶盖激光钎焊装置,因不同车型滑撬随每个车型的车身转运,且滑撬定位系统多车型通用,因此只需为每个车型车身配备专用的滑撬,即可实现多车型下车身的定位。

附图说明

43.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

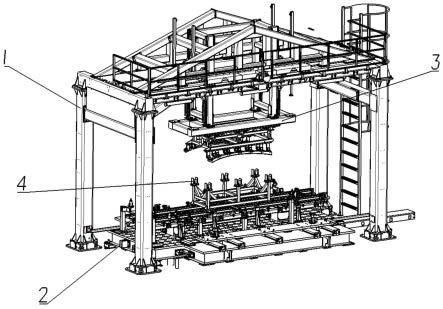

44.图1是具体实施方式所述的多车型共线顶盖激光钎焊工装装置图,1为主机框架,2为下车身定位系统,3为顶盖定位系统,4为夹具切换辅具。

45.图2是具体实施方式所述的多车型共线顶盖激光钎焊工装系统顶盖钎焊工作状态图,1为主机框架,2为下车身定位系统,3为顶盖定位系统。

46.图3是具体实施方式所述的下车身定位系统图,2为下车身定位系统,21为滑撬,22为举升机,23为滑撬定位座。

47.图4是具体实施方式所述的滑撬图,21为滑撬,211为第一车身定位销,212为第二车身定位销,213为第一车身定位块,214为第二车身定位块,215为第三车身定位块,216为第四车身定位块,217为第三车身定位销,218为第四车身定位销,219为第一滑撬定位销孔,220为第二滑撬定位销孔,221为第一滑撬支撑托块,222为第二滑撬支撑托块,223为第三滑撬支撑托块,224第四为滑撬支撑托块,225为第三滑撬定位销孔,226为第四滑撬定位销孔,227为第一辅具定位,228为第二辅具定位,229为第三辅具定位,230为第四辅具定位。

48.图5是具体实施方式所述的顶盖定位系统图,3为顶盖定位系统,31为伺服升降机,32为顶盖夹具定位销,33为顶盖夹具,34为锁紧系统,35为保险螺栓。

49.图6是具体实施方式所述的锁紧机构图,341为上销座,342为下销座,343为插销。

50.图7是具体实施方式所述的夹具切换辅具图,4为夹具切换辅具,41为主体,42为限位调整机构。

51.图8是具体实施方式所述的限位调整机构图,421为限位块,422为调整滚珠。

52.图9是具体实施方式所述的夹具切换辅具与滑撬、顶盖夹具的装配图,4为夹具切换辅具,21为滑撬,33为顶盖夹具。

53.图10是具体实施方式所述的多车型共线焊接流程图。

具体实施方式

54.下面结合附图将对本发明的多种实施方式进行清楚、完整地描述。通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

55.本实施方式所述的一种试制用多车型共线的顶盖激光钎焊装置,所述装置包括主机框架1、下车身定位系统2、顶盖定位系统3和夹具切换辅具4;

56.所述主机框架1内部设置有下车身定位系统2、顶盖定位系统3和夹具切换辅具4;

57.所述下车身定位系统2与夹具切换辅具4连接;

58.所述顶盖定位系统3固定在包括主机框架1内部上方处。

59.本实施方式中,所述下车身定位系统2包括滑撬21、举升机22和滑撬定位座23;

60.所述滑撬21和举升机22均固定在滑撬定位座23上。

61.本实施方式中,所述滑撬21包括车身定位系统、滑撬定位系统和夹具切换辅具切换系统;

62.所述车身定位系统包括第一车身定位销211、第二车身定位销212、第一车身定位块213、第二车身定位块214、第三车身定位块215、第四车身定位块(216)、第三车身定位销217和第四车身定位销218;

63.所述滑撬定位系统包括第一滑撬定位销孔219、第二滑撬定位销220、第一滑撬支撑托块221、第二滑撬支撑托块222、第三滑撬支撑托块223、第四滑撬支撑托块224、第三滑撬定位销孔225和第四滑撬定位销孔226;

64.所述夹具切换辅具切换系统包括第一辅具定位227、第二辅具定位228、第三辅具定位229和第四辅具定位230。

65.本实施方式中,所述举升机22上设置有滚轮。

66.本实施方式中,所述顶盖定位系统3包括伺服升降机31、顶盖夹具定位销32、顶盖夹具33、锁紧系统34和保险螺栓35;

67.所述顶盖夹具定位销32通过矩阵孔与伺服升降机31连接;

68.所述顶盖夹具33通过锁紧系统34和保险螺栓35与定位销32连接。

69.本实施方式中,所述锁紧系统34包括上销座341、下销座342和插销343;

70.所述上销座341通过插销343与下销座342连接。

71.本实施方式中,所述上销座341装配在伺服升降机31上;

72.所述下销座342装配在顶盖夹具33上。

73.本实施方式中,所述夹具切换辅具4包括主体41和限位调整机构42;

74.所述限位调整机构42固定在主体41上。

75.本实施方式中,所述限位调整机构42包括限位块421和调整滚珠422;

76.所述限位块421内部设置有调整滚珠422。

77.本实施方式所述的一种试制用多车型共线的顶盖激光钎焊焊接方法,所述方法是采用上述实施方式所述的一种试制用多车型共线的顶盖激光钎焊装置实现的,包括以下步骤:

78.步骤s1,将夹具切换辅具4安装在滑撬21上,将顶盖夹具33放置在夹具切换辅具4上,由转运车将举升机22将顶盖夹具33推入工位;

79.步骤s2,将伺服升降机31下落后,微调顶盖夹具33的位置,使定位销32进入顶盖夹

具33对应的销孔中,然后插入插销(343),拧紧保险螺栓(35)后,将顶盖定位系统3升起;

80.步骤s3,将滑撬21连同夹具切换辅具4推出工位后,将4从21上拆下来;

81.步骤s4,车身顶盖已在前序工位完成点定后,将带有顶盖的车身推入工位举升机22上,举升机22下降直至滑撬21的定位系统落入滑撬定位座23中;

82.步骤s5,顶盖定位系统3下降至理论压紧位置,观察顶盖焊接处匹配情况,根据具体情况进行微调;

83.步骤s6,执行机器人程序,调节合适的焊接参数后,开始焊接;

84.步骤s7,焊接完成后,先升起顶盖定位系统3,再升起举升机22,将滑撬21从定位系统中顶出,然后将滑撬21连同焊接后的车身推出,由转运车将车身转运到下一工序;

85.步骤s8,判断是否需要焊接其他车型,若需要,则从步骤s1开始按步执行,若不需要,则从步骤s4开始按步执行。

86.本实施方式基于本发明所述的一种试制用多车型共线的顶盖激光钎焊装置,提供一种实际的实施方式:

87.图1是本发明涉及到的工装结构,主要包括主机框架1、下车身定位系统2、顶盖定位系统3和夹具切换辅具4构成。其中夹具切换辅具4为更换夹具时专用,顶盖焊接时不含此结构,如图2所示。

88.图3为下车身定位系统2的具体结构。包括滑撬21、举升机22和滑撬定位座23构成。图4为滑撬21的具体结构,滑撬21上包括三组定位系统,211~218组成车身定位系统,该系统与车身定位孔相匹配实现车身的定位。219~226组成滑撬定位系统,与固定在base底板上的滑撬定位座相匹配,实现对滑撬21的定位,且滑撬定位系统多车型通用,即不同车型的滑撬定位系统均相互通用。227~230为夹具切换辅具切换系统,用于夹具切换辅具4的定位。举升机22由气缸驱动,上面布有滚轮,可将滑撬21顶起脱离滑撬定位座23,脱离后可沿举升机滚轮移动至转运车上,实现车身焊前、后的转运。在此方案中,因不同车型滑撬随每个车型的车身转运,且滑撬定位系统多车型通用,因此只需为每个车型车身配备专用的滑撬即211~218车身定位系统不同、219~226滑撬定位系统通用,即可实现多车型下车身的定位。

89.图5所展示的是顶盖定位系统3的具体结构。包括伺服升降机31、顶盖夹具定位销32、顶盖夹具33、锁紧系统34和保险螺栓35构成。伺服升降机31通过滑轨与主机框架相连,通过伺服电机控制升降,可带动顶盖夹具在车身z方向上下移动并通过plc控制在精确高度停止。伺服升降机31下平面为夹具固定面,设有螺纹矩阵孔,顶盖夹具定位销32通过矩阵孔与之连接,顶盖夹具33具有与定位销32相匹配的定位孔,将顶盖夹具33定位孔落入定位销中实现定位,二者通过锁紧系统34相连,并拧入保险螺栓防止顶盖夹具33掉落。锁紧系统34如图6所示由上销座341、下销座342和插销343构成,上、下销座分别装配在伺服升降机31和顶盖夹具33上,通过插入插销343实现二者的锁紧。

90.图7和图9为夹具切换辅具4具体结构。包括主体41和限位调整机构42。主体41下部有定位孔,落入滑撬21上的定位销227~230上,实现定位并随滑撬移动。限位调整机构42如图8所示,由限位块421和调整滚珠422构成。限位块421可防止顶盖夹具33的窜动,滚珠422可实现顶盖夹具33在车身y方向的小范围位置调整,便于将夹具装配在伺服升降机下平台上。

91.本实施方式基于本发明所述的一种试制用多车型共线的顶盖激光钎焊焊接方法,提供一种实际的实施方式:

92.如图10所示,步骤一:夹具安装或切换

93.1)将夹具切换辅具4安装在滑撬21上,将待安装或切换的顶盖夹具33放置在夹具切换辅具4上,由转运车将举升机22推入工位;

94.2)伺服升降机31下落至特定高度,微调顶盖夹具33的位置,保证定位销32顺利进入顶盖夹具33对应的销孔中,然后插入插销343,拧紧保险螺栓35。

95.将顶盖定位系统3升起;

96.3)将滑撬21连同夹具切换辅具4推出工位,将4从21上拆下来。

97.步骤二:车身到位

98.车身顶盖已在前序工位完成点定,由滑撬21、转运车等将带有顶盖的车身推入工位举升机22上,举升机22下降直至滑撬21的定位系统落入滑撬定位座23中,至此完成车身底部的定位。

99.步骤三:匹配调整

100.顶盖定位系统3下降至理论压紧位置,观察顶盖焊接处匹配情况,如因零件质量问题导致匹配间隙过大无法焊接,可适当微调顶盖定位系统3,保证焊接间隙。

101.步骤四:车身焊接

102.执行机器人程序,调节合适的焊接参数后,开始焊接。

103.步骤五:车身推出

104.焊接完成后,先升起顶盖定位系统3,再升起举升机22,将滑撬21从定位系统中顶出,然后将滑撬21连同焊接后的车身推出,由转运车将车身转运到下一工序;判断是否需要焊接其他车型,如需要,则从步骤一开始按步执行,否则从步骤二开始按步执行。

105.以上对本发明所提出的一种试制用多车型共线的顶盖激光钎焊装置以及焊接方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1