一种蒸发料的加工方法与流程

1.本发明涉及半导体技术领域,尤其涉及一种蒸发料的加工方法。

背景技术:

2.物理气相沉积是一种在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材或蒸发料蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质以及反应物沉积在基板上。目前,物理气相沉积技术已成为半导体芯片制造业、太阳能行业、液晶显示器制造业等多种行业的核心技术。

3.物理气相沉积技术主要包括溅射技术和蒸发镀膜技术。其中,在真空环境中,将蒸发料加热、蒸发,并镀到基板上的技术称为蒸发镀膜技术。蒸发镀膜技术中的蒸发热源包括电阻式加热、电子束轰击、高频感应以及激光加热等。电子束加热的原理是基于电子存在电位差的电场作用下,获得动能达到蒸发材料上,使材料加热气化实现蒸发镀膜。

4.cn113084454a公开了一种用于半导体蒸发镀膜用蒸发料及其制备方法,所述制备方法包括如下步骤:(1)热处理金属圆锭,锻伸,得到长方形金属锭;(2)机加工步骤(1)所得长方形金属锭,得到条状金属锭;(3)热处理步骤(2)所得条状金属锭,冷却后进行轧制处理,得到金属板;(4)步骤(3)所得金属板进行表面处理,冲压,得到三角形蒸发料。所得三角形蒸发料尺寸较小,且形状独特,不易与其他形状的蒸发料混淆,避免了混料的风险;而且,在坩埚中能够紧密接触,避免了蒸镀过程中溅锅的风险。

5.cn112916630a公开了一种铝铜合金蒸发料的塑性加工方法,所述塑性加工方法包括依次进行的挤压处理与拉拔处理;所述挤压处理包括单道次挤压;所述单道次挤压的截面变形量为90%-96%;所述拉拔处理包括多道次拉拔;所述多道次拉拔的每个道次分别独立地为单模拉拔。所述的塑性加工方法克服了铝铜合金塑韧性较差的问题,避免了蒸发料在加工过程中出现开裂甚至断丝现象。

6.cn113664472a公开了一种镍蒸发料的制备方法,所述制备方法包括依次进行的第一锻伸处理、第二锻伸处理、车削处理、第三锻伸处理、清洗处理以及研磨处理。通过对镍蒸发料的原料进行合理的塑性处理,减少了原料内部的缺陷,同时配合清洗处理以及眼膜处理提高得到的镀膜的均匀性。

7.但是上述方法均存在原料消耗过多,加工时间较长的缺陷。因此,开发一种节约原料且加工时间短的蒸发料的加工方法具有重要意义。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明提供一种蒸发料的加工方法,所述加工方法在蒸发料原料切断后直接进行冲压,产生具有一个装夹平台的半成品蒸发料,避免了原料浪费的同时节约了加工时间,具有工业化推广应用前景。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供一种蒸发料的加工方法,所述加工方法包括如下步骤:

11.(1)将蒸发料原料切断后,得到蒸发料坯料;

12.(2)所述蒸发料坯料经冲压,得到半成品蒸发料;

13.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料。

14.本发明所述的加工方法在蒸发料原料切断后采用冲压的方式得到具有一个装夹平台的半成品蒸发料,无需特意加工产生装夹平台,大大节约了加工时间。而且,半成品蒸发料上的装夹平台需要在第二车削时去掉,本发明所述的加工方法仅产生一个装夹平台,相较于现有技术中具有两个装夹平台的半成品蒸发料而言,第二车削去除的材料较少,可节约60~90%的原材料,同时缩短约33%的加工时间。

15.本发明所述第一车削的作用是去除半成品蒸发料相较于成品蒸发料而言多余的原料,所述第二车削的作用是去除装夹平台,得到符合要求的成品蒸发料。

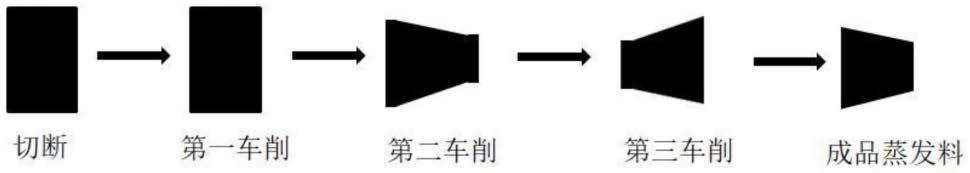

16.现有技术中蒸发料的加工方法流程图如图1所示,在蒸发料原料切断后需要进行三次车削,而且第一车削后产生了具有两个装夹平台的半成品蒸发料,整体加工时间长,加工过程中需要车削掉的原料多。

17.优选地,步骤(1)所述蒸发料坯料的体积是成品蒸发料体积的1.3~1.4倍,例如可以是1.3、1.32、1.35、1.38或1.4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,步骤(2)所述冲压的压力为4~5t,例如可以是4t、4.2t、4.3t、4.5t、4.7t或5t等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,步骤(2)所述冲压的温度为380~480℃,例如可以是380℃、390℃、400℃、430℃、450℃或480℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,步骤(2)所述冲压的时间为1.5~2.5h,例如可以是1.5h、1.7h、1.9h、2h、2.3h或2.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.本发明所述冲压的时间包括加热时间和进行冲压这一动作的时间,总共为1.5~2.5h。

22.优选地,步骤(2)所述冲压的模具包括第一模具和第二模具。

23.本发明中第一模具位于第二模具的上方。

24.优选地,所述第二模具相比成品蒸发料的加工余量单边留0.5~2mm,例如可以是0.5mm、0.8mm、1mm、1.5mm、1.8mm或2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(2)所述半成品蒸发料在远离第一模具的一侧产生装夹平台。

26.优选地,所述装夹平台的厚度为5~7mm,例如可以是5mm、5.2mm、5.5mm、6mm、6.5mm或7mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,步骤(3)所述第一车削的待加工余量为0.5~2mm,例如可以是0.5mm、0.7mm、1mm、1.5mm、1.8mm或2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,步骤(3)所述第一车削分为至少5刀进行,每一刀的进刀量为0.1~0.4mm,例如可以是0.1mm、0.15mm、0.2mm、0.3mm、0.35mm或0.4mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(3)所述第一车削的转动速度为500~600r/min,例如可以是500r/min、510r/min、550r/min、570r/min、590r/min或600r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,步骤(3)所述第一车削的车削液包括乳化液。

31.优选地,步骤(3)所述第二车削分为6~8刀进行,例如可以是6刀、7刀或8刀;每一刀的进刀量为0.1~1mm,例如可以是0.1mm、0.2mm、0.5mm、0.8mm、0.9mm或1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,步骤(3)所述第二车削的转动速度为600~700r/min,例如可以是600r/min、630r/min、650r/min、670r/min、690r/min或700r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(3)所述第二车削的车削液包括乳化液。

34.作为本发明优选的技术方案,所述加工方法包括如下步骤:

35.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.3~1.4倍;

36.(2)所述蒸发料坯料经压力为4~5t、温度为380~480℃的冲压1.5~2.5h,得到半成品蒸发料;所述半成品蒸发料在远离第一模具的一侧产生厚度为5~7mm的装夹平台;

37.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

38.所述第一车削的待加工余量为0.5~2mm;所述第一车削分为至少5刀进行,每一刀的进刀量为0.1~0.4mm;所述第一车削的转动速度为500~600r/min;所述第一车削的车削液包括乳化液;

39.所述第二车削分为6~8刀进行,每一刀的进刀量为0.1~1mm;所述第二车削的转动速度为600~700r/min;所述第二车削的车削液包括乳化液。

40.与现有技术相比,本发明至少具有以下有益效果:

41.本发明提供的蒸发料的加工方法采用更少的原料进行冲压制做仅具有一个装夹平台的半成品蒸发料,依次经第一车削和第二车削,得到成品蒸发料,可节约60~90%的原材料,同时缩短约33%的加工时间,操作流程简单,适合大规模推广应用。

附图说明

42.图1是现有技术中蒸发料的加工方法流程图。

43.图2是本发明提供的蒸发料的加工方法流程图。

44.图3是本发明中半成品蒸发料的结构示意图。

45.图4是本发明中冲压的模具内放置了半成品蒸发料的结构示意图。

46.图中:1-蒸发料本体;2-装夹平台;3-第一模具;4-第二模具。

具体实施方式

47.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

48.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

49.如图2所示,本发明提供一种蒸发料的加工方法的具体实施方式,所述加工方法包

括如下步骤:

50.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.3~1.4倍;

51.(2)所述蒸发料坯料经压力为4~5t、温度为380~480℃的冲压1.5~2.5h,得到半成品蒸发料,其示意图如图3所示;所述半成品蒸发料在远离第一模具的一侧产生厚度为5~7mm的装夹平台;

52.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

53.所述第一车削的待加工余量为0.5~2mm;所述第一车削分为至少5刀进行,每一刀的进刀量为0.1~0.4mm;所述第一车削的转动速度为500~600r/min;所述第一车削的车削液包括乳化液;

54.所述第二车削分为6~8刀进行,每一刀的进刀量为0.1~1mm;所述第二车削的转动速度为600~700r/min;所述第二车削的车削液包括乳化液。

55.所用冲压的模具包括第一模具和第二模具;所述第二模具相比成品蒸发料的加工余量单边留0.5~2mm。冲压的模具内放置了半成品蒸发料的结构示意图如图4所示。

56.需要理解的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

57.实施例1

58.本实施例提供一种蒸发料的加工方法,所述加工方法包括如下步骤:

59.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.35倍;

60.(2)所述蒸发料坯料经压力为4t、温度为400℃的冲压1.5h,得到半成品蒸发料;所述半成品蒸发料在远离第一模具的一侧产生厚度为6mm的装夹平台;

61.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

62.所述第一车削的待加工余量为1mm;所述第一车削分为5刀进行,每一刀的进刀量为0.2mm;所述第一车削的转动速度为500r/min;所述第一车削的车削液包括乳化液;

63.所述第二车削分为8刀进行,每一刀的进刀量为0.5mm;所述第二车削的转动速度为600r/min;所述第二车削的车削液包括乳化液。

64.实施例2

65.本实施例提供一种蒸发料的加工方法,所述加工方法包括如下步骤:

66.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.4倍;

67.(2)所述蒸发料坯料经压力为4.5t、温度为480℃的冲压2.5h,得到半成品蒸发料;所述半成品蒸发料在远离第一模具的一侧产生厚度为7mm的装夹平台;

68.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

69.所述第一车削的待加工余量为0.5mm;所述第一车削分为5刀进行,每一刀的进刀量为0.4mm;所述第一车削的转动速度为560r/min;所述第一车削的车削液包括乳化液;

70.所述第二车削分为6刀进行,每一刀的进刀量为1mm;所述第二车削的转动速度为

630r/min;所述第二车削的车削液包括乳化液。

71.实施例3

72.本实施例提供一种蒸发料的加工方法,所述加工方法包括如下步骤:

73.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.3倍;

74.(2)所述蒸发料坯料经压力为5t、温度为380℃的冲压2h,得到半成品蒸发料;所述半成品蒸发料在远离第一模具的一侧产生厚度为5.5mm的装夹平台;

75.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

76.所述第一车削的待加工余量为2mm;所述第一车削分为5刀进行,每一刀的进刀量为0.15mm;所述第一车削的转动速度为600r/min;所述第一车削的车削液包括乳化液;

77.所述第二车削分为7刀进行,每一刀的进刀量为0.8mm;所述第二车削的转动速度为680r/min;所述第二车削的车削液包括乳化液。

78.实施例4

79.本实施例提供一种蒸发料的加工方法,所述加工方法包括如下步骤:

80.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.33倍;

81.(2)所述蒸发料坯料经压力为4.8t、温度为480℃的冲压2.2h,得到半成品蒸发料;所述半成品蒸发料在远离第一模具的一侧产生厚度为5mm的装夹平台;

82.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

83.所述第一车削的待加工余量为2mm;所述第一车削分为5刀进行,每一刀的进刀量为0.1mm;所述第一车削的转动速度为520r/min;所述第一车削的车削液包括乳化液;

84.所述第二车削分为6刀进行,每一刀的进刀量为0.1mm;所述第二车削的转动速度为700r/min;所述第二车削的车削液包括乳化液。

85.实施例5

86.本实施例提供一种蒸发料的加工方法,所述加工方法包括如下步骤:

87.(1)将蒸发料原料切断后,得到蒸发料坯料;所述蒸发料坯料的体积是成品蒸发料体积的1.38倍;

88.(2)所述蒸发料坯料经压力为4.2t、温度为410℃的冲压1.85h,得到半成品蒸发料;所述半成品蒸发料在远离第一模具的一侧产生厚度为5.3mm的装夹平台;

89.(3)所述半成品蒸发料依次经第一车削和第二车削,得到成品蒸发料;

90.所述第一车削的待加工余量为0.84mm;所述第一车削分为5刀进行,每一刀的进刀量为0.16mm;所述第一车削的转动速度为588r/min;所述第一车削的车削液包括乳化液;

91.所述第二车削分为7刀进行,每一刀的进刀量为0.64mm;所述第二车削的转动速度为610r/min;所述第二车削的车削液包括乳化液。

92.综合实施例1~5可以看出,本发明提供的蒸发料的加工方法通过冲压直接得到了具有一个装夹平台的半成品蒸发料,无需特意加工产生装夹平台,大大节约了加工时间。而且,第二车削时需要去除的材料较少,可节约60~90%的原材料,同时缩短约33%的加工时间。

93.对比例1

94.本对比例提供一种蒸发料的加工方法,所述加工方法除了不进行第一车削外,其余均与实施例1相同。

95.本对比例由于不进行第一车削,没有去除半成品蒸发料的多余原料,得到的成品蒸发料不符合产品要求。

96.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1