一种切削刀头的制作方法

1.本发明涉及切削刀头技术领域,具体为一种切削刀头。

背景技术:

2.刀头顾名思义就是刀具的头部,可分为金刚石刀头、合金刀头、碳钢刀头,其性能耐高温、耐磨、锋利度好,是五金加工、车床加工、石材加工的必须产品,随着科技的进步刀头产品也日新月异新产品不断推出。

3.但是针对于管状工件的内部加工时,切削所产生的碎屑会残留在工件内部,随着碎屑的堆积会对切削作业造成影响,传统的碎屑吸出方式成本较高,且无法对碎屑进行过二次破碎,易造成堵塞:

4.为此,提出一种切削刀头。

技术实现要素:

5.本发明的目的在于提供一种切削刀头,能够利用工件自身旋转所提供的动力将工件内部产生的碎屑吸出,节约成本,同时能够对碎屑进行二次破碎,防止碎屑吸出时受阻,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种切削刀头,包括固定座,所述固定座的上端键连接有刀头,且固定座的中部设有吸风机构,且吸风机构能够将切削时产生的碎屑吸走。

7.将刀头与固定座键连接,然后将刀头对准正在旋转的工件,利用刀头对工件进行切削,随着切削作业,刀头伸入至工件的内部,实现对工件内部的切削,通过吸风机构可将切削时产生的碎屑从工件内部吸出,避免碎屑对切削作业造成影响。

8.优选的,所述吸风机构包括磁环、连接杆、卡环、进风口、排屑口及风扇,所述磁环套接于固定座的外表面中部,所述连接杆固定连接于磁环的上端外表面左侧,所述卡环固定连接于连接杆的上端,所述进风口开设于刀头的上端,所述排屑口开设于固定座的前端外表面下部,所述风扇转动连接于固定座的内部中部。

9.对工件内部切削时,先将卡环卡在工件外表面,然后将刀头与工件内表面贴合,接着旋转工件,随着切削作业,刀头伸入至工件的内部,实现对工件内部的切削,此时工件带动卡环转动并配合连接杆带动磁环转动,磁环转动时在磁力的作用下带动风扇转动,从而产生气流流动,此时利用气流将切削产生的碎屑从工件内部通过进风口吸入固定座的内部,然后由排屑口排出,已达到对工件内部碎屑清理的目的,确保工件切削作业不受影响,需要说明的是,常规的五金加工材料均为非磁性金属,因此切削碎屑不会受到磁环的磁力影响。

10.优选的,所述固定座的内外表面中部均开设有第一凹槽,所述磁环与风扇分别转动卡接于第一凹槽的内部,所述磁环与风扇之间磁性相吸,且磁环对风扇的磁性吸引力大于风扇自身重力与风扇和第一凹槽之间的摩擦力之和,所述卡环的内壁为六角边。

11.通过第一凹槽对磁环与风扇进行限位,防止随着刀头的伸入,磁环与风扇发生位移而影响对碎屑的清理,而将卡环的内部设为六角边可提高卡环与工件的卡合效果,降低卡环与工件的打滑几率,保障了吸风机构的正常旋转。

12.优选的,所述刀头的内部设有破碎机构,所述破碎机构包括第一破碎齿、第二破碎齿、第二凹槽、联动齿及联动轴,所述第一破碎齿转动连接于刀头的内部上端中心处,所述第二破碎齿等距啮合于第一破碎齿的外围,所述第二凹槽开设于刀头的内表面上部,所述联动齿固定连接于第二凹槽的内部,且联动齿与第二破碎齿之间相啮合,所述联动轴固定连接于第一破碎齿的下端外表面与风扇的上端外表面之间。

13.当风扇转动时通过联动轴带动第一破碎齿发生旋转,由于第一破碎齿与第二破碎齿相啮合,第二破碎齿与联动齿相啮合,使得第一破碎齿与第二破碎齿发生旋转,从而对进入的碎屑进行破碎,避免碎屑体积过大而造成堵塞。

14.优选的,所述第二凹槽开设于刀头的内表面上部,且联动齿位于第二凹槽的内部。

15.第二破碎齿与联动齿啮合时伸入第二凹槽的内部,使得其受到第二凹槽的限位,能够防止破碎机构发生松散。

16.优选的,所述联动齿的两侧均固定连接有金属片,且金属片的顺时针方向固定连接有凸起,且凸起为磨刀石材质。

17.当第二破碎齿的齿刃进入与联动齿啮合时会产生摩擦,此时可通过联动齿上的凸起对第二破碎齿的齿刃进行打磨,保障第二破碎齿齿刃的锋利,进而保障了破碎效率。

18.优选的,所述金属片为弹性金属,且金属片呈弧形凸出,所述金属片与联动齿之间开设有缝隙。

19.将凸起设置在弹性金属片上与联动齿连接,使得第二破碎齿的齿刃与联动齿接触后挤压弹性金属片,使得弹性金属片向缝隙中形变,降低第二破碎齿与联动齿的摩擦力,避免第二破碎齿的齿刃在不钝的情况下被打磨而影响齿刃的寿命,只有在齿刃变钝后,结合弹性金属片形变量有限的情况下才能够实现打磨。

20.优选的,所述缝隙内部填充有海绵,所述金属片表面开设有孔洞。

21.切削前注水将海绵浸湿,当第二破碎齿42的齿刃挤压金属片441变形时,金属片441对海绵挤压,使得海绵中的水被挤出通过孔洞溢出至凸起442表面,通过对凸起442湿润,进一步提高了打磨效果。

22.与现有技术相比,本发明的有益效果是:

23.1、工件带动卡环转动并配合连接杆带动磁环转动,磁环转动时在磁力的作用下带动风扇转动,从而产生气流流动,此时利用气流将切削产生的碎屑从工件内部通过进风口吸入固定座的内部,然后由排屑口排出,已达到对工件内部碎屑清理的目的,确保工件切削作业不受影响;

24.2、当风扇转动时通过联动轴带动第一破碎齿发生旋转,由于第一破碎齿与第二破碎齿相啮合,第二破碎齿与联动齿相啮合,使得第一破碎齿与第二破碎齿发生旋转,从而对进入的碎屑进行破碎,避免碎屑体积过大而造成堵塞。

附图说明

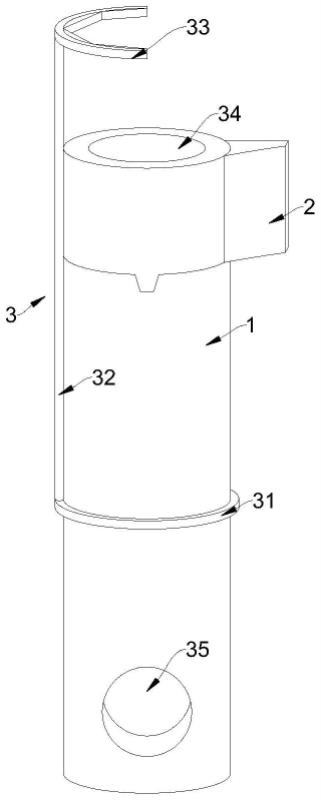

25.图1为本发明的结构示意图;

26.图2为本发明的风扇与固定座相结合视图;

27.图3为本发明的固定座与第一凹槽相结合视图;

28.图4为本发明的破碎机构结构示意图;

29.图5为本发明的联动齿结构示意图。

30.图中:1、固定座;2、刀头;3、吸风机构;31、磁环;32、连接杆;33、卡环;34、进风口;35、排屑口;36、风扇;37、第一凹槽;4、破碎机构;41、第一破碎齿;42、第二破碎齿;43、第二凹槽;44、联动齿;441、金属片;442、凸起;443、缝隙;45、联动轴。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1至图5,本发明提供一种技术方案:

33.一种切削刀头,如图1所示,包括固定座1,所述固定座1的上端键连接有刀头2,且固定座1的中部设有吸风机构3,且吸风机构3能够将切削时产生的碎屑吸走;

34.工作时,将刀头2与固定座1键连接,然后将刀头2对准正在旋转的工件,利用刀头2对工件进行切削,随着切削作业,刀头2伸入至工件的内部,实现对工件内部的切削,通过吸风机构3可将切削时产生的碎屑从工件内部吸出,避免碎屑对切削作业造成影响。

35.作为本发明的一种实施方式,如图1至图3所示,所述吸风机构3包括磁环31、连接杆32、卡环33、进风口34、排屑口35及风扇36,所述磁环31套接于固定座1的外表面中部,所述连接杆32固定连接于磁环31的上端外表面左侧,所述卡环33固定连接于连接杆32的上端,所述进风口34开设于刀头2的上端,所述排屑口35开设于固定座1的前端外表面下部,所述风扇36转动连接于固定座1的内部中部;

36.所述固定座1的内外表面中部均开设有第一凹槽37,所述磁环31与风扇36分别转动卡接于第一凹槽37的内部,所述磁环31与风扇36之间磁性相吸,且磁环31对风扇36的磁性吸引力大于风扇36自身重力与风扇36和第一凹槽37之间的摩擦力之和,所述卡环33的内壁为六角边;

37.工作时,对工件内部切削时,先将卡环33卡在工件外表面,然后将刀头2与工件内表面贴合,接着旋转工件,随着切削作业,刀头2伸入至工件的内部,实现对工件内部的切削,此时工件带动卡环33转动并配合连接杆32带动磁环31转动,磁环31转动时在磁力吸引的作用下带动风扇36转动,从而产生气流流动,此时利用气流将切削产生的碎屑从工件内部通过进风口34吸入固定座1的内部,然后由排屑口35排出,已达到对工件内部碎屑清理的目的,确保工件切削作业不受影响,需要说明的是,常规的五金加工材料均为非磁性金属,因此切削碎屑不会受到磁环31的磁力影响,通过第一凹槽37对磁环31与风扇36进行限位,防止随着刀头2的伸入,磁环31与风扇36发生位移而影响对碎屑的清理,而将卡环33的内部设为六角边可提高卡环33与工件的卡合效果,降低卡环33与工件的打滑几率,障了吸风机构3的正常旋转。

38.作为本发明的一种实施方式,如图4与图5所示,所述刀头2的内部设有破碎机构4,

所述破碎机构4包括第一破碎齿41、第二破碎齿42、第二凹槽43、联动齿44及联动轴45,所述第一破碎齿41转动连接于刀头2的内部上端中心处,所述第二破碎齿42等距啮合于第一破碎齿41的外围,所述第二凹槽43开设于刀头2的内表面上部,所述联动齿44固定连接于第二凹槽43的内部,且联动齿44与第二破碎齿42之间相啮合,所述联动轴45固定连接于第一破碎齿41的下端外表面与风扇36的上端外表面之间;

39.所述联动齿44的两侧均固定连接有金属片441,且金属片441的顺时针方向固定连接有凸起442,且凸起442为磨刀石材质;

40.所述金属片441为弹性金属,且金属片441呈弧形凸出,所述金属片441与联动齿44之间开设有缝隙443;

41.所述缝隙443内部填充有海绵,所述金属片441表面开设有孔洞;

42.工作时,当风扇36转动时通过联动轴45带动第一破碎齿41发生旋转,由于第一破碎齿41与第二破碎齿42相啮合,第二破碎齿42与联动齿44相啮合,使得第一破碎齿41与第二破碎齿42发生旋转,从而对进入的碎屑进行破碎,避免碎屑体积过大而造成堵塞,而第二破碎齿42与联动齿44啮合时伸入第二凹槽43的内部,使得其受到第二凹槽43的限位,能够防止破碎机构4发生松散,当第二破碎齿42的齿刃进入与联动齿44啮合时会产生摩擦,此时可通过联动齿44上的凸起442对第二破碎齿42的齿刃进行打磨,保障第二破碎齿42齿刃的锋利,进而保障了破碎效率,将凸起442设置在弹性金属片441上与联动齿44连接,使得第二破碎齿42的齿刃与联动齿44接触后挤压弹性金属片441,使得弹性金属片441向缝隙443中形变,降低第二破碎齿42与联动齿44的摩擦力,避免第二破碎齿42的齿刃在不钝的情况下被打磨而影响齿刃的寿命,只有在齿刃变钝后,结合弹性金属片441形变量有限的情况下才能够实现打磨,切削前注水将海绵浸湿,当第二破碎齿42的齿刃挤压金属片441变形时,金属片441对海绵挤压,使得海绵中的水被挤出通过孔洞溢出至凸起442表面,通过对凸起442湿润,进一步提高了打磨效果。

43.工作原理:

44.工作时,对工件内部切削时,先将卡环33卡在工件外表面,然后将刀头2与工件内表面贴合,接着旋转工件,随着切削作业,刀头2伸入至工件的内部,实现对工件内部的切削,此时工件带动卡环33转动并配合连接杆32带动磁环31转动,磁环31转动时在磁力吸引的作用下带动风扇36转动,从而产生气流流动,此时利用气流将切削产生的碎屑从工件内部通过进风口34吸入固定座1的内部,然后由排屑口35排出,已达到对工件内部碎屑清理的目的,确保工件切削作业不受影响,需要说明的是,常规的五金加工材料均为非磁性金属,因此切削碎屑不会受到磁环31的磁力影响,通过第一凹槽37对磁环31与风扇36进行限位,防止随着刀头2的伸入,磁环31与风扇36发生位移而影响对碎屑的清理,而将卡环33的内部设为六角边可提高卡环33与工件的卡合效果,降低卡环33与工件的打滑几率,保障了吸风机构3的正常旋转,当风扇36转动时通过联动轴45带动第一破碎齿41发生旋转,由于第一破碎齿41与第二破碎齿42相啮合,第二破碎齿42与联动齿44相啮合,使得第一破碎齿41与第二破碎齿42发生旋转,从而对进入的碎屑进行破碎,避免碎屑体积过大而造成堵塞,而第二破碎齿42与联动齿44啮合时伸入第二凹槽43的内部,使得其受到第二凹槽43的限位,能够防止破碎机构4发生松散,当第二破碎齿42的齿刃进入与联动齿44啮合时会产生摩擦,此时可通过联动齿44上的凸起442对第二破碎齿42的齿刃进行打磨,保障第二破碎齿42齿刃的

锋利,进而保障了破碎效率,将凸起442设置在弹性金属片441上与联动齿44连接,使得第二破碎齿42的齿刃与联动齿44接触后挤压弹性金属片441,使得弹性金属片441向缝隙443中形变,降低第二破碎齿42与联动齿44的摩擦力,避免第二破碎齿42的齿刃在不钝的情况下被打磨而影响齿刃的寿命,只有在齿刃变钝后,结合弹性金属片441形变量有限的情况下才能够实现打磨,切削前注水将海绵浸湿,当第二破碎齿42的齿刃挤压金属片441变形时,金属片441对海绵挤压,使得海绵中的水被挤出通过孔洞溢出至凸起442表面,通过对凸起442湿润,进一步提高了打磨效果。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1