一种冷轧钢筋上料方法与流程

1.本发明涉及冷轧钢筋的上料方法,特别涉及一种高速卧式冷轧钢筋上料方法,属于钢筋生产技术领域。

背景技术:

2.现有的冷轧钢筋上料采用的方法有卧式上料方法和立式上料方法,两种上料方法采用不同的上料设备。卧式上料方法采用的是“炮台”式上料设备,料卷的内孔轴线是水平方向,料卷穿设在一根类似炮筒的水平芯筒上,通过后端的轧制设备产生的动力将料卷拉开实现上料,为了实现连续上料,需要布置两根芯筒,在一根芯筒上的料卷快要消耗完时,人工将另一根芯筒上的料卷首端与该料卷的尾端焊接在一起,这种方式设备简单,适合速度较低的生产线,一般不超过200米/min(φ8),速度一旦较高的话料卷被拉变形较大,容易发生缠钢、绕刚的生产事故。立式上料方法有双芯柱立式上料方法和(单芯柱)立式上料方法,双芯柱立式方法上料时并列有两个芯柱,交替上料和开卷。这种上料方式用到的设备相对设备规模不大(单套设备重约6吨),但是存在前后料卷首尾连接区段开卷时运行状态不可控的固有缺陷,开卷速度高于300米/分钟时故障率就明显上升。单芯柱立式上料机主要由上料小车、翻转装置及升降装置三部分组成。升降装置将翻转成竖直状态的料卷竖直同心堆叠在一起,克服了现有双芯柱立式上料机交替开卷的固有缺陷,由于向上拉料是受到重力的作用不易发生缠绕,这种方法将开卷速速突破性提升至1000米/分钟(φ8)。但是这种上料方法用到的设备规模大、制造成本高,并且设备占用较大的空间高度,需要将厂房分割开(单套设备重约20吨,高度10米以上),使生产厂房无法实现前后天车公用互通。另外,上述几种上料方法,都是将原料水平或竖直拉开的方式实现开卷(类似于将一根弹簧拉直),在拉伸后钢筋本身存在着较大恢复原状的倾向,对后续的生产会产生负面的作用,如在后续的生产中容易发生扭动、与设备之间的碰撞磨损大、经过轧制后需要调直范围较大等缺陷。

技术实现要素:

3.本发明的目的在于克服目前的冷轧钢筋上料中存在的上述问题,提供一种冷轧钢筋上料方法。

4.为实现本发明的目的,采用了下述的技术方案:一种冷轧钢筋上料方法,所述的上料方法为卧式上料方法,采用卧式上料设备,所述的卧式上料设备包括芯筒,芯筒侧面固定安装有支架,托板铰接在支架上,托板与支架的铰接点偏离托板的两端,托举油缸的下端铰接在支架下部,托举油缸的缸杆与托板的外端之间铰接,在芯筒的前端下方固定安装有轨道,轨道与芯筒的轴线相平行,轨道上配合有带驱动的小车,小车上安装有托辊油缸,所述的托辊油缸的缸身铰接在小车上,小车上后部固定连接有铰接架,v形臂的下端铰接在托辊油缸的缸杆上,v形臂的上端转动连接有托辊,v形臂靠近v形底部位铰接在铰接架上,在小车上安装有推板;

芯筒后端为引导锥,引导锥的大端部大于料卷的内孔,在芯筒的后端转动连接有空心轴,所述的空心轴的后端转动连接在支座上,在空心轴上靠近后端具有一段缺口,在空心轴上靠近前端固定连接有辊轮架,辊轮架上转动安装有至少两个平行的辊轮,至少两个辊轮之间为封闭空间;在缺口上固定安装有定滑轮,引导锥的轴线、空心轴的轴线均低于芯筒的轴线;采用以下方法上料:s1:卧式上料设备调整到初始状态,初始状态下,托板在托举油缸的作用下处于升起状态,从中部托起芯筒,小车的v形臂处于降落状态,小车处于芯筒后方;s2:将一卷料卷吊装置放到芯筒的前端,小车的托辊油缸驱动v形臂升起并向后运动,当托辊托住芯筒的底部后,托举油缸驱动托板降落到底部;s3:小车持续向后侧运动,在托辊、推板的推动作用下,同时将料卷推至芯筒的后侧;s4:小车向前运行,在托辊将要脱离芯筒前,托举油缸驱动托板升起托住芯筒,小车持续向前运行至前端,托辊油缸驱动v形臂降落;s5:再将一卷料卷吊装置放到芯筒的前端,然后将两卷原料首尾对焊连接,s6:将后部的一卷料卷的钢筋首端从后端牵引出来,穿过辊轮,从空心轴的缺口经定滑轮处到达空心轴内孔,最后从后端引出至后续工序;s7: 在后续工序设备牵引下,开始放卷;放卷过程中芯筒静止,空心轴旋转;空心轴旋转使料卷沿着圆周方向绕开实现开卷;s8: 在后部的一卷料卷将要放完时,小车的托辊油缸驱动v形臂升起并向后运动,当托辊托住芯筒的底部后,托举油缸驱动托板降落到底部,小车向后移动将前部的一卷料卷推至芯筒后部;s9:重复执行步骤s4、s5、s8实现连续上料、放料。

5.进一步的;所述的上料方法中放卷速度大于等于800米/min。

6.进一步的;所述的托板内端上端面上具有与芯筒相适应性的环形凹槽。

7.进一步的;所述的引导锥的轴线、空心轴的轴线重合。

8.进一步的;所述的芯筒为前高后低的倾斜状,开卷放料过程中在设备振动的作用下后方的料卷端部始终向引导锥部位靠近。

9.本发明的积极有益技术效果在于:本发明采用卧式上料,具有卧式上料高度低、占地小的特点,本方法用到的设备单套重量约10吨,大大低于单芯柱立式上料方式,而且克服了卧式上料不能实现高速的缺陷,经过试验目前能够实现开卷速度800米/min(φ8)的稳定生产,且本发明在料卷开卷时空心轴的转动中心、芯筒上的引导锥的轴线基本与料卷内孔的轴线相重合,对料卷沿周向转动的方式开卷,避免了目前各种上料方式中采用直接将料卷拉伸产生的多种负面影响,原料料卷与引导锥基本同心,使放卷运动更均匀、顺畅;空心轴与料卷基本同心,最大限度的降低辊轮架的回转半径,降低了回转惯性,减少运行振动与噪音,更容易控制和制动。且空心轴、辊轮、定滑轮形成的机构对钢筋有一定的矫直作用,有利于为后续工序提供稳定的较为一致的线材,有利于后续工序的稳定生产。

附图说明

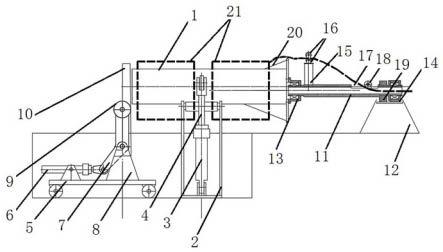

10.图1是卧式上料设备第一实施例的整体示意图。

11.图2是卧式上料设备第一实施例后视的部分示意图。

12.图3是卧式上料设备第一实施例空心轴处的示意图。

13.图4是卧式上料设备升降状态的示意图(虚线部分为升起状态)。

14.图5是卧式上料设备托辊升降状态的示意图(虚线部分为降下状态)。

15.图6是卧式上料设备第二实施例的整体示意图。

16.图7是卧式上料设备第二实施例后视的部分示意图。

具体实施方式

17.为了更充分的解释本发明的实施,提供本发明的实施实例,这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

18.附图中各标记为:1:芯筒;2:支架;3:托举油缸;4:托举板;401:弧形凹槽;5:小车;6:油缸;7:v形臂;8:铰接架;9:托辊;10:推板;11:空心轴;12:支座;13:前轴承座;14:后轴承座;15:辊轮架;16:辊轮;17:缺口;18:定滑轮;19:制动器;20:引导锥;21:料卷。

19.首先对本方法所用的卧式上料设备进行详细说明,附图1至附图5为本设备的一个实施例,如附图1所示,在支座12上固定安装有后轴承座14,空心轴11的后端通过轴承转动安装在后轴承座上,在芯筒1的后端面上固定连接有前轴承座13,本实施例中芯筒的轴线为水平方向,空心轴11的前端通过轴承转动安装在前轴承座上。

20.芯筒1的后端为引导锥,引导锥如20所示,引导锥的大端部大于料卷的内孔,引导锥可防止料卷21脱出,空心轴、引导锥的轴线相重合,空心轴、引导锥轴线均低于芯筒的轴线,这样可以是空心轴、引导锥与料卷的内孔轴线尽可能接近,能够降低滚轮架的长度,因空心轴转动时产生的转动惯量对设备的负面影响很大,所以这样设计能够降低设备振动、增加稳定性,实现高速开卷,且这样旋转开卷时转动形成侧圆形轨迹基本与料卷同心、接近料卷半径,所以开卷非常自然、流畅,液位高速开卷奠定了良好的基础,经过试验,若引导锥、芯筒、空心轴三者的轴线相重合的话设备的转动惯量大、不稳定,且旋转开卷时形成的轨迹相对于料卷的圆心偏心,开卷时不流畅,无法实现500米/min(φ8)以上的开卷速度。

21.芯筒1穿设在料卷21的内孔中,在空心轴靠近后端具有一段缺口17,缺口上安装有一个定滑轮18,在空心轴靠近前端固定安装有辊轮架15,在辊轮架15上安装有两个平行的辊轮16,两个辊轮之间为封闭空间以保证钢筋不会脱出。封闭空间还可以为四个辊轮形成的封闭空间,四个辊轮分别位于长方形的四个边上,这样钢筋周围都可转动。钢筋经过两个辊轮之间再经过定滑轮之下后进入空心轴内,从空心轴的后端引出。钢筋通过辊轮、定滑轮、缺口进入空心轴内后在行进的过程中可以在一定程度上实现矫直。为了保证生产线瞬时停机时空心轴能够及时的停下,在支座处的空心轴上安装有制动器12(制动装置),制动器动作可将空心轴制动。制动器是现有的技术,目前可以应用的很多,如抱闸式制动器即可,如可采用某企业的ywz型的抱闸制动器,高档的还可以采用电磁制动器。

22.如图2所示,在芯筒1侧面固定安装有支架2,托板4铰接在支架上端,支架1上端向内弯曲,在托板的内端上表面开设有弧形凹槽401,弧形凹槽可以更好支撑芯筒,托板与支架的铰接点偏离托板的两端,托举油缸3的下端铰接在支架下部,托举油缸的缸杆与托板的

外端之间铰接,在芯筒1的前端下方固定安装有轨道,轨道与芯轴的轴线相平行,轨道上配合有带驱动的小车5,托辊油缸6的缸身铰接在小车上,小车上后部固定连接有铰接架8,v形臂7的下端铰接在托辊油缸的缸杆上,v形臂的上端转动连接有托辊9,图2中示出了两个托辊,两个托辊均为锥形,锥形的小端部相互靠近,这样可以较稳定的托住芯筒,且向后移动时阻力不大,v形臂靠近v形底部位铰接在铰接架8上,在铰接架的左右两侧均固定连接有推板10。推板10在小车向后行进时可推动料卷沿芯筒向后移动。

23.本设备的第二实施例如图6、图7所示,第二实施例与第一实施例之处在于:第一不同之处是芯轴的轴线与水平面有一个小的夹角(芯轴为前高后低的倾斜状),如附图6所示,夹角很小,在3度左右即可,要保证料卷放大芯筒上后在没有外力的作用下不能自由滑动,这样有两个好处,一是向后推料时更为容易;二是在放卷的过程中,由于设备的振动会使料卷始终处于靠近引导锥部位,旋转放料距离近,放料较为容易、顺畅,还可以进一步提高放料速度,第二个不同之处是推料板固定连接在了托辊轴上,托辊转动连接在托辊轴上,托辊轴不随v形臂一起旋转,如附图7所示,推杆随着v形臂一起旋转,这样在向芯筒上上料时小车不用太向前以让出上料空间。

24.本发明的上料方法如下:采用以下方法上料:s1:卧式上料设备调整到初始状态,初始状态下,托板在托举油缸的作用下处于升起状态,从中部托起芯筒,小车的v形臂处于降落状态,小车处于芯筒后方;s2:将一卷料卷吊装置放到芯筒的前端,小车的托辊油缸驱动v形臂升起并向后运动,当托辊托住芯筒的底部后,托举油缸驱动托板降落到底部;s3:小车持续向后侧运动,在托辊、推板的推动作用下,同时将料卷推至芯筒的后侧;s4:小车向前运行,在托辊将要脱离芯筒前,托举油缸驱动托板升起托住芯筒,小车持续向前运行至前端,托辊油缸驱动v形臂降落;s5:再将一卷料卷吊装置放到芯筒的前端,然后将两卷原料首尾对焊连接,s6:将后部的一卷料卷的钢筋首端从后端牵引出来,穿过辊轮,从空心轴的缺口经定滑轮处到达空心轴内孔,最后从后端引出至后续工序;s7: 在后续工序设备牵引下,开始放卷;放卷过程中芯筒静止,空心轴旋转;空心轴旋转使料卷沿着圆周方向绕开实现开卷;s8: 在后部的一卷料卷将要放完时,小车的托辊油缸驱动v形臂升起并向后运动,当托辊托住芯筒的底部后,托举油缸驱动托板降落到底部,小车向后移动将前部的一卷料卷推至芯筒后部;s9:重复执行步骤s4、s5、s8实现连续上料、放料。

25.上述的上料方法中放卷速度大于等于800米/min。

26.在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1