一种搪铅反应釜防腐层修复方法和结构与流程

1.本发明涉及化工生产设备技术领域,特别是涉及一种搪铅反应釜防腐层修复方法和结构。

背景技术:

2.高压反应釜是锌氧压浸出的关键生产设备,主要是进行液体、固体、气体等多相混合反应。锌氧压浸出所采用的高压反应釜为搪铅反应釜,搪铅反应釜的主要结构是钢外壳内衬铅层及耐酸耐温砖。例如,请参阅图1,其为现有的一种搪铅反应釜,包括釜体1、内衬在釜体1内壁上的搪铅层(防腐层)2、通过胶泥3内衬在搪铅层2的表面上的内衬砖4(此例中内衬砖包括第一层内衬砖41和第二层内衬砖42);侧管洞10是搪铅反应釜釜体1的各种液体、气体进入的管口,通常在侧管洞10处向外延伸接管11(即侧管洞接管),以便后续通过侧管洞接管11通入各种液体或气体;侧管洞接管11内衬搪铅层2,并通过胶泥3内衬其它结构。在该例中,侧管洞接管11内设置有其它结构,其中特氟龙管5通过胶泥3内衬在侧管洞接管11的搪铅层2的表面上;内衬管6内衬特氟龙管5及内衬砖4上。

3.在搪铅反应釜中,侧管洞是各种液体、气体进入的管口,在搪铅反应釜制作时有可能是搪铅工艺不当或存有孔、间隙等缺陷,在温度、压力的作用下,搪铅反应釜内液体中的酸或其他腐蚀性物料缓慢渗入搪铅层(防腐层)表面,进而引起搪铅层(防腐层)的腐蚀,使搪铅层失去保护釜体的作用,进一步腐蚀釜体,造成穿孔泄漏,影响生产的稳定运行且存在安全环保隐患。搪铅反应釜的搪铅层(防腐层),特别是反应釜顶部的搪铅层(防腐层)修复时因铅密度较大,立搪很难实现,且立搪的铅层无法保证能跟釜壁进行很好的粘结,施工难度大,施工质量无法保证。

技术实现要素:

4.基于此,本发明的目的在于,提供一种搪铅反应釜防腐层修复方法,采用内衬镍基合金不锈钢套管的方法替代旧搪铅层,解决搪铅层(防腐层)修复难,施工难度大、施工质量差的问题,确保了反应釜防腐层的有效性,从而实现防腐的目的,提高检修效率,降低生产成本,保证设备稳定运行。

5.一种搪铅反应釜防腐层修复方法,包括以下步骤:

6.s1:拆除侧管洞周围第一直径范围内的釜体内的内衬砖,漏出搪铅层;

7.s2:拆除侧管洞接管内的其它结构和搪铅层,拆除侧管洞周围第二直径范围内的釜体内壁上的搪铅层,并打磨干净;所述第二直径范围小于所述第一直径范围;

8.s3:按侧管洞接管的内径尺寸卷制镍基合金不锈钢套管,并在所述镍基合金不锈钢套管的接缝处段焊;

9.s4:将所述段焊后的镍基合金不锈钢套管安装在所述侧管洞接管内,将段焊缝切除打磨;

10.s5:用镍基合金不锈钢焊丝将所述镍基合金不锈钢套管与所述侧管洞接管的内壁

进行焊接;在侧管洞周围第二范围内的釜体内壁上用镍基合金不锈钢焊丝进行堆焊形成堆焊层;

11.s6:堆焊好后在堆焊层上搪铅。

12.本发明所述的搪铅反应釜防腐层修复方法,采用内衬镍基合金不锈钢套管的方法替代原搪铅层,搪铅层(防腐层)修复难,施工难度大、施工质量差的问题,确保了反应釜防腐层的有效性,从而实现防腐的目的,提高检修效率,降低生产成本,保证设备稳定运行,延长反应釜使用寿命,提高设备的开动率;保证了反应釜的安全稳定性,降低了安全环保风险;提高了反应釜的检修效率;降低车间生产成本。

13.进一步地,所述镍基合金不锈钢为inconel625。所述inconel625具有极好的耐腐蚀性能,具有出色的抗点蚀、缝隙腐蚀、晶间腐蚀和侵蚀的性能;具有很好的耐无机酸腐蚀性,同时在氧化和还原环境中也具有耐碱和有机酸腐蚀的性能。

14.进一步地,s2中,打磨干净后,在所述侧管洞接管的管壁分别贯穿有两个检漏孔,所述两个检漏孔的直径均为6mm。所述两个检漏孔的设置,便于修复后使用反应釜进行反应时,若反应釜的液体中的酸或其他腐蚀性物料再次渗入防腐层时,能够从所述两个检漏孔中及时发现以及时检修,防止对釜体进一步腐蚀。

15.进一步地,s3中,所述镍基合金不锈钢套管的内径略小于所述侧管洞接管的内径。为了便于所述镍基合金不锈钢套管安装在侧管洞内,在卷制套管时,使所述镍基合金不锈钢套管的内径略小于所述侧管洞接管的内径。

16.进一步地,s4中,将段焊缝旋转至相对侧管洞接管径向截面下方六点钟位置处,再将段焊缝切除打磨。将段焊缝旋转至相对侧管洞接管径向截面下方六点钟位置处,一方面能够便于检查镍基合金不锈钢套管与侧管洞接管的位置,另一方面方便后续切除打磨段焊缝,并与侧管洞接管管壁进行焊接。

17.进一步地,s5中,所述段焊缝切除打磨后,所述镍基合金不锈钢套管自然回弹张开或使用千斤顶撑开所述镍基合金不锈钢套管,使所述镍基合金不锈钢套管的外壁与所述侧管洞接管的内壁贴合后,用镍基合金不锈钢焊丝先将镍基合金不锈钢套管的两端点焊固定后,再将段焊缝与侧管洞接管的内壁焊接。

18.进一步地,s6中,搪铅后还包括对搪铅层进行检测。检查搪铅层的表面有误裂纹、缩孔、夹渣等缺陷,以及检查厚度、搪铅层表面微孔等。可根据实际需要对搪铅层进行检测,以满足不同需要。

19.进一步地,本发明所述的搪铅反应釜防腐层修复方法还包括s7:在搪铅层上抹隔膜胶泥,再用胶泥恢复内衬砖及其它结构。

20.进一步地,s1中,所述第一直径为1500mm;s2中,所述第二直径为100-150mm;s5中,所述堆焊层的厚度为6mm;所述搪铅的厚度不小于6mm。

21.本发明还提供一种搪铅反应釜防腐层修复结构,包括由上述任一所述的搪铅反应釜防腐层修复方法修复后的结构。

22.经本发明所述的修复方法修复后的搪铅反应釜防腐层修复结构,反应釜使用寿命长、开动率高、安全稳定。

23.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

24.图1为现有技术中搪铅反应釜的结构示意图;

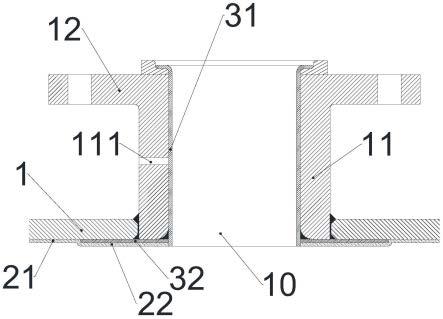

25.图2为本发明的搪铅反应釜防腐层修复结构的示意图;

26.图3为图2中的部分结构示意图;

27.图4为图2中侧管洞接管的径向截面示意图。

具体实施方式

28.实施例1

29.请参阅图2-图4,一种搪铅反应釜防腐层修复结构,侧管洞接管11的内壁焊接有inconel625套管31,在侧管洞接管11与釜体1内壁的拐角处周围宽度150mm范围内堆焊有inconel625堆焊层32;在inconel625堆焊层32上覆盖有搪铅层22,并与原有的侧管洞接管11与釜体1内壁的拐角处周围宽度150mm范围外的搪铅层21相接。

30.在本实施例中,侧管洞接管11的两端分别连接釜体1内壁、法兰12,

31.在本实施例中,inconel625堆焊层32的厚度为6mm,搪铅层2的厚度不小于6mm,

32.在本实施例中,侧管洞接管的管壁上分别贯穿有2个6mm的检漏孔111。

33.本实施例的搪铅反应釜防腐层修复方法,包括以下步骤:

34.s1:拆除侧管洞10周围直径1500mm范围内的釜体内的内衬砖(图未示),漏出搪铅层(防腐层)21;

35.s2:拆除侧管洞接管11内的其它结构和搪铅层(图未示),拆除侧管洞10周围直径150mm范围内(即侧管洞接管11与釜体1内壁拐角处周围宽度150mm范围内)的釜体1内壁上的搪铅层21,并打磨干净;同时在侧管洞接管11的管壁分别贯穿两个检漏孔111,两个检漏孔111的直径均为6mm;

36.s3:按侧管洞接管11的内径尺寸卷制inconel625套管31,inconel625套管31的内径略小于侧管洞接管11的内径,并在inconel625套管31的接缝处段焊;

37.s4:将段焊后的inconel625套管31安装在侧管洞接管11内,将段焊缝旋转至相对侧管洞接管11径向截面下方六点钟位置处,检查所述侧管洞接管的位置和尺寸无误后再将段焊缝切除打磨;

38.s5:inconel625套管31自然回弹张开或使用千斤顶撑开inconel625套管31,使inconel625套管31的外壁与侧管洞接管11的内壁贴合后,用inconel625焊丝先将inconel625套管31的两端分别与法兰12密封圈、釜体1内壁依次点焊固定后,再将段焊缝与侧管洞接管11的内壁焊接;在侧管洞10周围直径150mm范围内(即侧管洞接管11与釜体1内壁拐角处周围宽度150mm范围内)的釜体1内壁用inconel625焊丝进行堆焊形成6mm厚的堆焊层32;

39.s6:堆焊好后在堆焊层32上搪铅形成新搪铅层22,并搭接旧搪铅层21和新搪铅层22;新搪铅层22的厚度不小于6mm,搪铅完成后对新搪铅层22进行检测;

40.s7:检测合格后,在搪铅层32上抹隔膜胶泥(图未示),再用胶泥(图未示)恢复内衬砖(图未示)及其它结构(图未示)。在本实施例中,在搪铅层32上抹两遍隔膜胶泥进行隔膜保护,同时用asplit hb进口胶泥恢复内衬砖及其它结构。

41.相对于现有技术,本发明所述的一种搪铅反应釜防腐层修复方法,采用内衬

inconel625套管的方法替代旧搪铅层,解决搪铅层(防腐层)修复难,施工难度大、施工质量差的问题,确保了反应釜防腐层的有效性,从而实现防腐的目的,提高检修效率。经本发明所述的修复方法修复后的搪铅反应釜防腐层修复结构,有效延长反应釜的使用寿命,反应釜运行稳定。

42.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,则本发明也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1