花键轴加工模具及工艺的制作方法

1.本技术涉及冷挤压加工的领域,尤其是涉及一种花键轴加工模具及工艺。

背景技术:

2.参照图1,花键轴,包括同轴且依次连接的小径段、过渡段和大径段。小径段的外周设有定位凸筋,且小径段的外周设有细花键。过渡段的外径大于小径段的外径。大径段的外径大于过渡段的外径;大径段的外周设有粗花键。大径段朝向过渡段的表面a垂直于花键轴的轴向;同时,沿花键轴的轴向,粗花键的长度等于大径段的长度。

3.利用冷挤压工艺加工上述花键轴时,模具挤压工件的端部,以使得工件的外径增大,工件的外周贴合模具型腔的表面,以成型出大径段和粗花键。模具型腔的壁面a用于供表面a贴合(即壁面a垂直于花键轴的轴向),模具型腔的壁面b用于成型粗花键沿花键轴周向的表面(即壁面b平行于花键轴的轴向)。

4.因壁面a与壁面b相垂直,进而在壁面a和壁面b之间形成直角区域,工件外径增大的过程中,可能无法填满壁面a和壁面b之间形成的直角区域,进而可能导致粗花键靠近过渡段的端部出现材料缺失。

技术实现要素:

5.为了保证花键轴的成型质量,本技术提供一种花键轴加工模具及工艺。

6.第一方面,本技术提供一种花键轴加工模具,采用如下的技术方案:一种花键轴加工模具,包括成型凹模和成型冲头,所述成型凹模设有成型腔,所述成型腔具有壁面a和壁面b,所述成型冲头用于伸入成型腔内;在所述成型冲头伸入成型腔内的情况下,所述成型冲头的外周与壁面b之间形成环形的容纳槽。

7.通过采用上述技术方案,利用冷挤压成型粗花键时,工件放置于成型腔内,成型冲头伸入成型腔内并挤压工件,工件沿自身轴向的中部先变形并贴合壁面b,随后工件沿自身轴向的两端变形并贴合壁面b;成型冲头继续伸入成型腔内,以继续挤压工件,使得工件的部分材料填充至容纳槽内,此过程中,工件材料受到阻力,且该阻力的作用点正对容纳槽、作用方向平行于工件轴向。阻力传递至粗花键靠近过渡段的一端,使得工件继续变形以利于工件的材料填满壁面a和壁面b之间形成的直角区域,提高粗花键靠近过渡段一端的成型质量,保证花键轴的成型质量。

8.优选的,所述成型冲头包括主体和设于主体外周的成型花键;在所述成型冲头伸入成型腔内的情况下,所述成型花键沿主体周向的表面与壁面b之间形成所述容纳槽,且所述成型花键沿主体周向的表面与壁面b之间的间距处处相等。

9.通过采用上述技术方案,使得容纳槽的形状与粗花键的周向具有相似或相同的曲率,以在工件材料填充至容纳槽内的过程中,工件材料受到的阻力沿粗花键的周向均匀分

布,利于粗花键的每个键齿均填满壁面a和壁面b之间形成的直角区域。

10.优选的,所述成型冲头包括主体和设于主体端部的凸部,所述凸部的外周设有成型平面。

11.通过采用上述技术方案,冷挤压成型后,凸部在大径段背离过渡段的端面处加工出凹槽,且凹槽中贴合于成型平面的槽壁为防错平面,放错平面与粗花键之间相对位置始终不变,以在花键轴的使用中(装配花键轴和其他零部件),可基于放错平面判断粗花键是否正确使用(装配)。

12.优选的,所述成型腔的内壁处设有定位键槽,所述定位键槽用于供定位凸筋嵌入。

13.通过采用上述技术方案,工件放置于成型腔内时,定位凸筋嵌至定位键槽内,以使得定位凸筋与壁面b之间的周向位置保持不变,则冷挤压成型后,基于壁面b得到的粗花键与定位凸筋之间的相对位置符合产品加工要求。

14.优选的,包括挤压凹模和挤压冲头,所述挤压凹模设有挤压腔,所述挤压腔的内壁处设有成型键槽。

15.通过采用上述技术方案,棒料放置于挤压腔内,挤压冲头伸入挤压腔内并挤压棒料,棒料变形以贴合挤压腔的内壁,以得到具有定位凸筋的工件。

16.成型凹模和成型冲头专注于成型粗花键,利于保证粗花键的成型质量。

17.优选的,所述挤压冲头的外周用于滑动贴合于挤压腔的内壁。

18.通过采用上述技术方案,使得工件的端面平整,进而保证工件在成型腔内变形时,工件的部分材料变形并填充至容纳槽内,以保证工件材料受到阻力使得工件的材料填满壁面a和壁面b之间形成的直角区域。

19.第二方面,本技术提供一种花键轴加工工艺,采用如下的技术方案:一种花键轴加工工艺,包括以下步骤:将工件放置于成型腔内;成型冲头挤压工件;在大径段背离小径段的一端形成毛边;去除毛边。

20.通过采用上述技术方案,利用冷挤压成型粗花键时,工件放置于成型腔内,成型冲头伸入成型腔内并挤压工件,工件沿自身轴向的中部先变形并贴合壁面b,随后工件沿自身轴向的两端变形并贴合壁面b;成型冲头继续伸入成型腔内,以继续挤压工件,使得工件的部分材料填充至容纳槽内并形成毛边。

21.形成毛边的过程中,工件材料受到阻力,且该阻力的作用点正对容纳槽、作用方向平行于工件轴向。阻力传递至粗花键靠近过渡段的一端,使得工件继续变形以利于工件的材料填满壁面a和壁面b之间形成的直角区域,提高粗花键靠近过渡段一端的成型质量,保证花键轴的成型质量。

22.优选的,步骤将工件放置于成型腔内之前,还包括以下步骤:将棒料放置于挤压腔内;挤压冲头挤压棒料;成型定位凸筋和小径段,并得到工件。

23.通过采用上述技术方案,工件放置于成型腔内时,定位凸筋嵌至定位键槽内,以使

得定位凸筋与壁面b之间的周向位置保持不变,则冷挤压成型后,基于壁面b得到的粗花键与定位凸筋之间的相对位置符合产品加工要求。

24.优选的,步骤成型冲头挤压工件之后,还包括以下步骤:成型细花键;成型大径段和粗花键。

25.通过采用上述技术方案,利用成型模具完成细花键和粗花键的冷挤压成型。

26.综上所述,本技术包括以下至少一种有益技术效果:1.成型冲头伸入成型腔内,以挤压工件,使得工件的部分材料填充至容纳槽内,此过程中,工件材料受到阻力,且该阻力的作用点正对容纳槽、作用方向平行于工件轴向。阻力传递至粗花键靠近过渡段的一端,使得工件继续变形以利于工件的材料填满壁面a和壁面b之间形成的直角区域,提高粗花键靠近过渡段一端的成型质量,保证花键轴的成型质量;2.成型花键沿主体周向的表面与壁面b之间的间距处处相等,以使得容纳槽的形状与粗花键的周向具有相似或相同的曲率,以在工件材料填充至容纳槽内的过程中,工件材料受到的阻力沿粗花键的周向均匀分布,利于粗花键的每个键齿均填满壁面a和壁面b之间形成的直角区域。

附图说明

27.图1是花键轴的结构示意图。

28.图2是挤压模具的结构示意图。

29.图3是图2中a处的放大图。

30.图4是工件的结构示意图。

31.图5是成型模具的结构示意图。

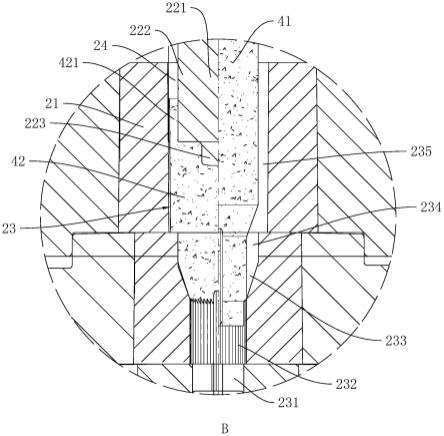

32.图6是图5中b处的放大图。

33.图7是半成品的结构示意图。

34.附图标记说明:1、挤压模具;11、挤压凹模;12、挤压冲头;13、挤压腔;131、小径挤压腔;132、预加工挤压腔;133、导向挤压腔;134、大径挤压腔;135、成型键槽;2、成型模具;21、成型凹模;22、成型冲头;221、主体;222、成型花键;223、凸部;23、成型腔;231、小径容纳腔;232、细花键成型腔;233、圆台容纳腔;234、圆柱成型腔;235、粗花键成型腔;24、容纳槽;31、小径段;32、过渡段;321、圆台段;322、圆柱段;33、大径段;34、定位凸筋;35、细花键;36、环槽;37、粗花键;38、防错平面;41、工件;411、预加工段;42、半成品;421、毛边。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.参照图1,花键轴,包括同轴且依次连接的小径段31、过渡段32和大径段33。

37.小径段31的外周设有定位凸筋34,且小径段31的外周设有细花键35。小径段31的外周同轴设有环槽36,且环槽36贯穿细花键35和定位凸筋34。

38.过渡段32包括同轴的圆台段321和圆柱段322。圆台段321的上底半径等于小径段31的半径,且圆台段321的上底连接于小径段31。圆柱段322连接于圆台段321的下底,且圆柱段322的半径等于圆台段321的下底半径。

39.大径段33的外径大于圆柱段322的外径;大径段33的外周设有粗花键37。大径段33朝向过渡段32的表面a垂直于花键轴的轴向;同时,沿花键轴的轴向,粗花键37的长度等于大径段33的长度。

40.参照图2、3,本技术实施例公开一种花键轴加工模具,包括挤压模具1。挤压模具1用于将圆柱状的棒料加工成具有定位凸筋34的工件41。

41.挤压模具1包括挤压凹模11和挤压冲头12。

42.参照图2、3,挤压凹模11设有挤压腔13。挤压腔13包括同轴且依次连通的小径挤压腔131、预加工挤压腔132、导向挤压腔133和大径挤压腔134。

43.参照图1、3,小径挤压腔131呈圆柱状,且小径挤压腔131的直径等于小径段31的直径,以使得小径挤压腔131用于成型小径段31。

44.参照图1、3,预加工挤压腔132呈圆柱状,且预加工挤压腔132的半径大于细花键35中键齿齿根至花键轴轴线的距离(即预加工挤压腔132的半径大于细花键35的齿根圆半径),预加工挤压腔132的半径略小于细花键35中键齿齿顶至花键轴轴线的距离(即预加工挤压腔132的半径略小于细花键35的齿顶圆半径)。

45.参照图3、4,预加工挤压腔132用于成型工件41的预加工段411。

46.参照图3,导向挤压腔133呈圆台状,且导向挤压腔133的上底半径等于预加工挤压腔132的半径,导向挤压腔133的下底半径大于导向挤压腔133的上底半径。导向挤压腔133的上底连通预加工挤压腔132。

47.参照图1、3,导向挤压腔133用于成型花键222轴的圆台段321。

48.参照图1、3,大径挤压腔134呈圆柱状,且大径挤压腔134的直径等于圆柱段322的直径。大径挤压腔134连通导向挤压腔133的下底。

49.参照图2,挤压冲头12用于伸入大径挤压腔134内,且挤压冲头12朝向导向挤压腔133的端面为平面。同时,挤压冲头12的直径等于大径挤压腔134的直径,以使得挤压冲头12的外周用于滑动贴合大径挤压腔134的内周。

50.参照图2,挤压腔13的内壁处还设有成型键槽135,成型键槽135沿挤压腔13的轴向延伸,且成型键槽135连通小径挤压腔131、预加工挤压腔132和导向挤压腔133。

51.参照图2、3,成型键槽135用于成型定位凸筋34,并使得定位凸筋34位于小径段31、预加工段411和圆台段321的外周。

52.参照图2(图中点画线的右侧部分),棒料放置于挤压腔13内。

53.参照图2(图中点画线的左侧部分),挤压冲头12伸入大径挤压腔134内,挤压冲头12对棒料施加压力,使得棒料变形并贴合挤压腔13的内壁。

54.参照图3、4,挤压冲头12的端面以及挤压腔13的内壁相互配合,以得到具有定位凸筋34的工件41。

55.参照图5、6,花键轴加工模具还包括成型模具2,成型模具2用于将工件41加工成带有毛边421的半成品42。

56.参照图5,成型模具2包括成型凹模21和成型冲头22。

57.参照图6,成型凹模21设有成型腔23。成型腔23包括同轴且依次连通的小径容纳腔231、细花键成型腔232、圆台容纳腔233、圆柱成型腔234和粗花键成型腔235。

58.参照图1、6,小径容纳腔231呈圆柱状,且小径容纳腔231的直径等于小径段31的直径,以使得小径容纳腔231用于供小径段31的端部嵌入。

59.参照图4、6,细花键成型腔232的内壁设有细成型花键222,细成型花键222用于挤压预加工段411的外周,以在工件41的预加工段411位置加工出细花键35。

60.参照图6,圆台容纳腔233呈圆台状,圆台容纳腔233用于供圆台段321嵌入,且圆台容纳腔233的内周用于供圆台段321的外周贴合。

61.成型腔23的内壁处还设有定位键槽(图中未示出),定位键槽连通小径容纳腔231、细花键成型腔232和圆台容纳腔233。定位键槽用于工定位凸筋34嵌入。定位键槽槽底至成型腔23轴线的距离小于圆台容纳腔233的下底半径。

62.参照图1、6,圆柱成型腔234的直径等于圆柱段322的直径,以使得圆柱成型腔234用于加工成型圆柱段322。

63.参照图1、6,粗花键成型腔235的直径大于圆柱成型腔234的直径,进而在粗花键成型腔235和圆柱成型腔234之间形成台阶面,且该台阶面即为用于成型表面a的壁面a。

64.粗花键成型腔235的内壁设有粗成型花键222,粗成型花键222的表面即为用于成型粗花键37的壁面b。

65.参照图5、6,成型冲头22用于伸入粗花键成型腔235内。成型冲头22包括主体221和设于主体221外周的成型花键222。在成型冲头22伸入粗花键成型腔235内的情况下,成型花键222的表面与壁面b之间形成环形的容纳槽24,且成型花键222沿主体221周向的表面与壁面b之间的间距处处相等。

66.成型冲头22还包括设于主体221端部的凸部223,凸部223的外周设有成型平面(图中未示出)。本实施例中,凸部223为六棱柱切除一个棱边后所形成的七棱柱,且切除面即为成型平面。

67.参照图6(图中点画线的右侧部分),具有定位凸筋34的工件41嵌至成型腔23内,且定位凸筋34嵌至定位键槽内。

68.参照图6(图中点画线的左侧部分),成型冲头22伸入粗花键成型腔235内,成型冲头22对工件41施加压力:先使得工件41的预加工段411嵌至细花键成型腔232,以利用细花键成型腔232的内壁成型出细花键35,直至圆台段321的外周贴合至圆台容纳腔233的内周;继续挤压工件41,使得工件41位于粗花键成型腔235内的区段的直径增大,工件41的表面贴合至粗花键成型腔235的壁面b,同时,凸部223嵌至工件41的端面内,以利用成型平面在工件41上成型出防错平面38;再继续挤压工件41,使得工件41的部分材料填充至容纳槽24内,此过程中,工件41材料受到阻力,且该阻力的作用点正对容纳槽24、作用方向平行于工件41轴向,阻力传递至粗花键37靠近过渡段32的一端,使得工件41继续变形以利于工件41的材料填满壁面a和壁面b之间形成的直角区域。

69.本技术实施例还公开一种花键轴加工工艺,包括以下步骤:参照图1、3,s11,将棒料放置于挤压腔13内。

70.具体的,取直径小于圆柱段322直径的棒料。在一个实施例中,棒料直径略小于圆柱段322直径,如:棒料直径和圆柱段322直径之差为0.5mm。在另一个实施例中,棒料直径为圆柱段322直径的98-99%。

71.参照图3,s12,挤压冲头12挤压棒料。

72.参照图3、4,s13,成型定位凸筋34、小径段31、预加工段411和圆台段321,并得到工件41。

73.具体的,挤压冲头12伸入大径挤压腔134内,挤压冲头12对棒料施加压力,使得棒料变形并贴合挤压腔13的内壁。

74.其中,预加工段411的半径小于细花键35的齿顶圆半径,且预加工段411的半径大于细花键35的齿根圆半径。在一个实施例中,预加工段411的半径略小于细花键35的齿顶圆半径,如:预加工段411的半径和细花键35的齿顶圆半径之差为0.005mm。

75.同时,参照图1、4,工件41中,位于圆台段321背离预加工段411一侧的圆柱的直径小于圆柱段322的直径。在一个实施例中,位于圆台段321背离预加工段411一侧的圆柱直径与圆柱段322直径之差为0.2mm。在另一个实施例中,位于圆台段321背离预加工段411一侧的圆柱直径为圆柱段322直径的99.3-99.5%。

76.参照图6、7,s21,将工件41放置于成型腔23内。

77.s22,成型冲头22挤压工件41。

78.s23,成型细花键35。

79.工件41的预加工段411嵌至细花键成型腔232,以利用细花键成型腔232的内壁成型出细花键35,直至圆台段321的外周贴合至圆台容纳腔233的内周。

80.s24,成型圆柱段322、大径段33、粗花键37和放错平面。

81.工件41位于粗花键成型腔235内的区段的直径增大,工件41的表面贴合至粗花键成型腔235的壁面b,同时,凸部223嵌至工件41的端面内,以利用成型平面在工件41上成型出防错平面38。

82.s25,在大径段33背离小径段31的一端形成毛边421。

83.继续挤压工件41,使得工件41的部分材料填充至容纳槽24内形成毛边421,此过程中,工件41材料受到阻力,且该阻力的作用点正对容纳槽24、作用方向平行于工件41轴向,阻力传递至粗花键37靠近过渡段32的一端,使得工件41继续变形以利于工件41的材料填满壁面a和壁面b之间形成的直角区域。

84.参照图1、7,s31,去除毛边421;s32,车削环槽36。

85.具体的,可利用车床完成步骤去除毛边421、车削环槽36。

86.步骤s31中,可车削大径段33背离小径段31的端面,以加工出预设长度的大径段33。

87.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1