一种内孔高熔深单道钨极气体保护焊焊接方法与流程

1.本发明涉及一种压力容器或者管道设备中,不锈钢管对接焊方法,尤其是一种内孔高熔深单道钨极气体保护焊焊接不锈钢管与管对接焊缝的焊接方法。

背景技术:

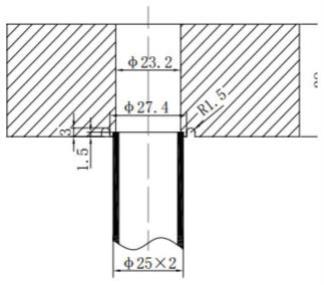

2.现代压力容器或者管道设备中,不锈钢管对接焊结构被广泛应用。对于该种焊缝,大量使用钨极气体保护焊的方式从外部进行焊接。钨极气体保护焊是利用钨电极与工件之间的电弧使金属熔化而形成焊缝。焊接中电极不熔化,电焊炬的喷嘴喷出惰性气体将电极和熔化金属与空气隔离,避免其发生氧化,焊接过程中可根据需要添加或者不添加填充金属。但是部分不锈钢管对接焊缝处在狭窄空间内部,从外侧无法进行正常焊接,只能从管子内部对焊缝进行焊接。

3.传统内孔焊一般用于换热管与管板的对接焊,见图1,壁厚一般不超过2mm,内径一般不超过25mm。由于直径太小,焊机无法安装送丝装置,焊接时无法填加焊丝。由于空间太小,焊枪的散热能力有限,也无法施展较大的电流,因此焊缝熔深非常有限,一般不超过2mm。当电流较大时,焊缝内壁的下半区凹陷较为明显。

4.目前有产品的管子直径为40-60mm,壁厚达到4mm。由于直径有所增大,可以做到填加焊丝,但是无法做到较佳的角度送丝,送丝的效果不佳。产品接管厚度达到4mm,如采用传统的钨极氩弧气体保护焊单道焊接,已经超过了该焊接方法的极限厚度,无法保证焊透。如在管子内部采用开大坡口的多层多道焊的方式完成不锈钢管对接焊缝,由于管子内径过小,焊枪无法安装摄像模块,在无法进行观察并随时调节焊接参数及动作的情况下,多层多道的焊接极易出现焊接缺陷。在外侧不可达的情况下,对焊缝缺陷进行返修也非常困难,因此需要开发出焊接简单,焊缝合格率高的焊接方法。

技术实现要素:

5.本发明是要提供一种内孔高熔深单道钨极气体保护焊焊接方法,通过内壁单道焊接方式,结合少量填丝焊接,解决内壁下半区容易凹陷的问题,并提高焊接效率和焊接质量。

6.为实现上述目的,本发明的技术方案是:一种内孔高熔深单道钨极气体保护焊焊接方法,采用管子组对装配和背气保护工装,管子组对装配和背气保护工装通过c型夹具座和螺纹将不锈钢管子锁紧固定,焊接时,焊枪伸入不锈钢管子内部,使用高频脉冲并辅以氦气及氩气的混合气体作为喷嘴气体的方式提高焊缝熔深,惰性气体通过管子组对装配和背气保护工装内部开有的多个均布出气孔均匀散步到焊缝背面,以小的气体流量在避免带走过多焊缝热量的情况下有效地对焊缝背面进行保护;全位置焊接过程中按焊接位置分段调节焊接参数,完成一道焊接4mm壁厚不锈钢管对接焊缝。

7.进一步,所述内孔高熔深单道钨极气体保护焊焊接方法,其具体步骤如下:

8.(1)设置焊接参数;

9.(2)两不锈钢管子进行组对,外侧使用管子组对装配和背气保护工装进行固定,固定后观察确认焊缝组对情况;

10.(3)焊枪伸入不锈钢管子内部,通过内窥镜观察确认钨极位置;

11.(4)向管子组对装配和背气保护工装内通入惰性气体;

12.(5)开始焊接,焊接完成后移出焊枪,拆除工装。

13.进一步,所述管子组对装配和背气保护工装包括c型夹、夹块、夹座、螺丝;所述夹座与c型夹通过焊接固定为c型夹具座,c型夹具座中对应c型夹上面设有夹块,夹块上端连接旋在c型夹上的螺丝。

14.进一步,所述高频脉冲频率为1000-2000hz,占空比为20%-35%。

15.进一步,所述氦气及氩气的混合气体中氦气:氩气比例为8:2。

16.进一步,步骤(2)中焊缝装配为不留间隙的紧密装配,不锈钢管子内侧开0.5-1.0mm、45

°

的倒角作为焊缝坡口。

17.进一步,步骤(3)中需模拟焊接运动确认钨极尖端始终对准焊缝中心,钨极焊接起始位置为5点钟到6点钟。

18.进一步,步骤(4)中惰性气体为氩气,焊接时背气保护气体流量3-5l/min。

19.本发明的有益效果:

20.本发明采用高频脉冲钨极气体保护焊(1000-2000hz)工艺,使电弧更为挺直,结合氦-氩混合气保护,获得较为理想的焊缝形状,获得了更大的熔深。通过内壁单道焊接方式,结合少量填丝焊接,解决内壁下半区容易凹陷的问题。实现了一种焊接简单,焊接效率高,焊接质量稳定的单道高熔深钨极气体保护焊焊接方法。

21.本发明的单道4mm高熔深钨极气体保护焊,适用较小直径(40-60mm)不锈钢管内孔焊,焊接难度低,焊接效率高,焊缝合格率高。

附图说明

22.图1是换热管与管板内孔焊结构图;

23.图2是本发明的使用管子组对装配和背气保护工装对管子进行装配固定及内部焊枪焊接位置示意图;

24.图3是管子组对装配和背气保护工装示意图;

25.图4是图3中夹块剖面图;

26.图中:1为管子组对装配和背气保护工装,2为焊枪,3为不锈钢管,1-1为c型夹,1-2为夹块,1-3为夹座,1-4为螺丝。

具体实施方式

27.下面结合附图与实施例对本发明作进一步说明。

28.如图2至图4所示,一种采用内孔单道高熔深钨极气体保护焊焊接不锈钢管与管对接焊缝的焊接方法,采用管子组对装配和背气保护工装1,管子组对装配和背气保护工装1通过c型夹具座和螺纹将不锈钢管3锁紧固定,并且管子组对装配和背气保护工装1内部开有多个均布出气孔,焊接时惰性气体通过以上出气孔均匀散步到焊缝背面,可以以较小的气体流量在避免带走过多焊缝热量的情况下有效地对焊缝背面进行保护。焊接时使用高频

脉冲并辅以氦气及氩气的混合气体作为喷嘴气体的方式提高焊缝熔深,全位置焊接过程中按焊接位置分段调节焊接参数,完成一道焊接完成4mm壁厚不锈钢管对接焊缝的效果。

29.其步骤如下:

30.(1)设置焊接参数;

31.(2)两管子进行组对,外侧使用管子组对装配和背气保护工装1进行固定,固定后观察确认焊缝组对情况;

32.(3)焊枪2伸入管子内部,通过内窥镜等方式观察确认钨极位置;

33.(4)向管子组对装配和背气保护工装1内通入惰性气体;

34.(5)开始焊接,焊接完成后移出焊枪,拆除工装。

35.优选地,管子组对装配和背气保护工装1包括c型夹1-1、夹块1-2、夹座1-3、螺丝1-4;夹座1-3与c型夹1-1通过焊接固定为c型夹具座,c型夹具座中对应c型夹1-1上面设有夹块1-2,夹块1-2上端连接旋在c型夹1-1上的螺丝1-4。

36.优选地,高频脉冲频率为1000-2000hz,占空比为20%-35%。

37.优选地,氦气及氩气的混合气体氦气:氩气比例为8:2。

38.优选地,步骤(2)中焊缝装配为不留间隙的紧密装配,管子内侧开0.5-1.0mm、45

°

的倒角作为焊缝坡口。

39.优选地,步骤(3)中需模拟焊接运动确认钨极尖端始终对准焊缝中心,钨极焊接起始位置为5点钟到6点钟。

40.优选地,步骤(4)中背气保护工装惰性气体保护器为氩气,焊接时背气保护气体流量3-5l/min。

41.实例一:尺寸为60

×

4.0mm,材质为304l不锈钢管对接,管子内侧开0.5mm、45

°

倒角。脉冲频率:1000hz;喷嘴气体:氦气:氩气比例为8:2。

42.实例二:尺寸为60

×

4.0mm,材质为321不锈钢管对接,管子内侧开0.5mm、45

°

倒角。脉冲频率:1500hz;喷嘴气体:氦气:氩气比例为8:2。

43.本发明的技术关键点:(1)1000-2000高频脉冲,(2)喷嘴气体为氦气:氩气混合气,氦气:氩气比例为8:2,(3)内部少量加丝焊接,(4)背气保护工装的固定和气保护结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1