一种PC+WRS热连轧精轧机组的机架凸度分配与控制方法与流程

本发明涉及带钢的热轧,尤其涉及一种pc+wrs热连轧精轧机组的机架凸度分配与控制方法。所述pc+wrs轧机(pair crossed rolling mail,work roll shifting中文翻译为:轧辊成对交叉,工作辊横向窜动)为轧辊成对交叉加工作辊横向窜动轧机。

背景技术:

1、对于热轧带钢,体现板形的两个主要指标是凸度和平直度,凸度反映的是带钢中部厚度与两侧平均厚度之差,比例凸度是指带钢凸度与厚度的比值。对于传统热连轧机,生产的基本原则是确保带钢在经过最后一个机架后所得到的带钢凸度和平直度为计划目标值,带钢在经过每个机架时,由带钢在前后机架的凸度变化所产生的不平度不能超过平直度死区范围。为达到这个目的,精轧各个机架的凸度要遵循一定的分配方法,理想情况下是等比例凸度分配方法,即精轧各个机架的比例凸度均相等。

2、为实现带钢凸度和平直度的控制,目前热连轧精轧机组主要存在两种主流机型,一种是cvc轧机(continuously variable crown,轧辊凸度连续可变轧机),另一种是pc+wrs轧机(pair crossed rolling mail,work roll shifting:轧辊成对交叉加工作辊横向窜动轧机)。pc+wrs轧机基本形式为将精轧机组分成上游机架和下游机架两部分,其中上游机架(一般为f1~f4机架)为pc轧机,pc轧机具有强大的凸度调控能力;下游机架(一般为f5~f7机架)为wrs轧机,wrs轧机不具有凸度调控能力,只能依赖于弯辊力进行小幅的凸度调节。对于pc+wrs轧机,由于下游机架凸度调控能力较小,为达到带钢的凸度和平直度目标值,需要充分发挥上游机架的调控能力,现有的凸度分配方法并不适用。

3、按照现有凸度分配技术,主要存在两个问题:一是易出现上游机架还存在调控能力,但是精轧出口凸度却达不到产品目标,尤其是对于小凸度要求带钢,造成产品正品率的下降;二是易出现机架间浪形趋势不一致现象,如前一个机架出口中浪趋势,下一机架出口边浪趋势,对生产稳定性造成不利影响,严重时发生废钢事故。

4、中国专利cn112122357a公开了一种热连轧精轧带钢凸度分配方法,该发明公开了一种热连轧精轧带钢凸度分配方法,属于板形控制的技术领域。该发明通过获取粗轧出口带钢工艺数据、获取精轧各机架出口的带钢厚度和宽度,计算f7机架出口带钢的目标比例凸度,再根据下游机架等比例凸度分配原则,确定f4、f5、f6机架出口带钢凸度,计算f1、f2、f3机架比例凸度可调节量,然后根据当量比例凸度改变最小原理计算f1、f2、f3机架出口带钢凸度,从而完成精轧带钢凸度的分配,该发明达到了保证各机架调节裕量的热连轧精轧带钢凸度的设定,为现场比例凸度设定的优化提供了理论依据。该专利属于等比例凸度分配方法的范畴,需要下游机架具有较大的凸度调节能力,该专利不适用于pc+wrs轧机。

5、中国专利cn107626750a公开了一种热连轧板带比例凸度分配方法,该发明公开了一种热连轧板带比例凸度分配方法,属于板带热连轧技术领域。所述热连轧板带比例凸度分配方法包括以下步骤:计算得到精轧机组f1机架的入口比例凸度c0;获取精轧机组末机架f6机架的目标比例凸度c6;计算得到精轧机组总的比例凸度变化量△c*;计算得到精轧机组各个机架的比例凸度分配系数λn;计算得到精轧机组各个机架的比例凸度分配量△cn;计算得到精轧机组的各个机架的带钢出口比例凸度cn。该发明能够在保证各个机架良好平直度和目标凸度的前提条件下,最大发挥热连轧机组的板形调控能力。该专利与上一个专利类似,同样属于等比例凸度分配方法的范畴,不适用于pc+wrs轧机,该专利方法会造成机架间浪形趋势不一致问题,对生产稳定性造成影响。

6、因此,针对pc+wrs轧机,如何充分发挥前机架凸度调控能力,同时保证机架间的稳定,是凸度分配与控制方法需要解决的关键问题。

技术实现思路

1、本发明的目的在于提供一种pc+wrs热连轧精轧机组的机架凸度分配与控制方法,该方法能够充分发挥上游机架pc角的凸度调控能力,同时保证机架间带钢的稳定,提高产品的凸度正品率和生产稳定性。

2、为了实现上述技术目的,本发明采用如下技术方案:

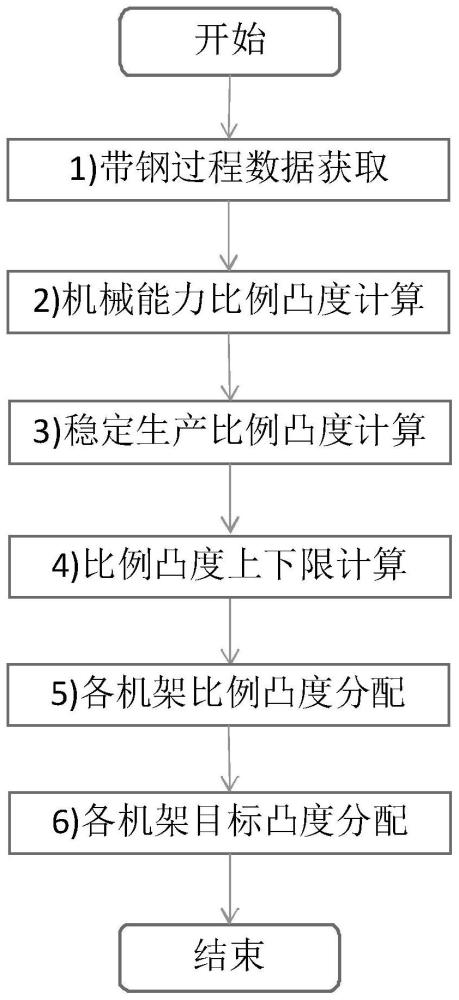

3、一种pc+wrs热连轧精轧机组的机架凸度分配与控制方法,其步骤为:

4、步骤1,获取带钢过程数据,从过程控制计算机获取待生产带钢的数据集;

5、步骤2,计算机械能力比例凸度,设pc+wrs轧机的上游机架为f1~f4机架,下游机架为f5~f7机架,f1~f4机架为pc轧机,f5~f7机架为wrs轧机;分别计算在设备最大能力,即pc角允许使用最大值和弯辊力允许使用最大值,以及最小能力,即pc角允许使用最小值和弯辊力允许使用最小值的情况下,所生产带钢可以达到的最大比例凸度cpmax(i)和最小比例凸度cpmin(i),其中i代表机架号;

6、步骤3,计算稳定生产比例凸度,分别计算稳定生产条件下的比例凸度最大值cλpmax(i)和最小值cλpmin(i);

7、步骤4,计算比例凸度上下限,同时满足设备能力和生产稳定条件的比例凸度上限值cpu(i)和下限值cpl(i);

8、其中比例凸度上限值cpu(i)为比例凸度最大值cλpmax(i)和最大比例凸度cpmax(i)二者的最小值,比例凸度下限值cpl(i)为比例凸度最小值cλpmin(i)和最小比例凸度cpmin(i)二者的最大值;

9、

10、步骤5,分配各机架比例凸度,对于下游机架在不超过各机架比例凸度cpu(i)上限条件下,比例凸度分配值保持前后机架近似相等,f7机架同时满足产品目标cp_target要求;对于上游机架在不超过f5机架比例凸度上限cpu(5)条件下,f1机架取最小允许比例凸度cp_min和cpu(5)的最小值,f2、f3、f4机架按递减原则分配,计算各个机架的比例凸度;

11、步骤6,分配各机架目标凸度,根据各机架比例凸度分配值决定各机架出口凸度的目标值,按照公式(5)计算;并将此目标值下发给过程计算机板形控制系统,用于决定各机架使用的pc角和弯辊力,实现理想的凸度控制;

12、c(i)=cp_f(i)×thick(i) (5)

13、式中:c(i)为第i机架出口凸度目标值,单位mm、cp_f(i)为第i机架比例凸度分配值,无单位、thick(i)为第i机架出口厚度,单位mm。

14、所述最大比例凸度cpmax(i)使用公式(1)计算,公式中精轧机的轧辊交叉角度pc(i)为pc角允许使用最小值pcmin(i)、精轧机弯辊力f(i)为弯辊力允许使用最大值fmax(i)的0.3~0.4倍;

15、所述最小比例凸度cpmin(i)使用公式(1)计算,公式中精轧机的轧辊交叉角度pc(i)为pc角允许使用最大值pcmax(i)、精轧机弯辊力f(i)为弯辊力允许使用最大值fmax(i)的0.8~0.9倍;

16、公式(1)如下:

17、

18、式中:cp(i)为带钢的比例凸度,单位mm/mm;cp(0)为中间坯的比例凸度,取值为0.008~0.012;thick(0)为中间坯厚度thickrough;a1(i)为轧机横向刚度系数,单位kn/mm,取值为6.0e+5~9.0e+6;a2(i)为弯辊力凸度转换系数,单位mm/kn,取值为8.8e-7~9.5e-6;a3(i)为pc角凸度转换系数,单位mm/mm,取值为0.083~0.87;a4(i)为工作辊辊型转换系数,单位mm/mm,取值为0.12~1.2;a5(i)为机架遗传影响系数,单位mm/mm,取值为0.08~0.98;a6(i)为凸度影响常量,单位mm,取值为-0.04~0.06;fixpos为凸度特征值位置,取值为25或40,单位mm;pc(i)为精轧机的pc角度,单位°;f(i)为精轧机的弯辊力,单位kn。

19、所述比例凸度最大值cλpmax(i)使用公式(2)计算,公式中机架出口不平度允许值λ(i)按照边浪趋势允许上限取值,取值3.7~98.7;

20、所述比例凸度最小值cλpmin(i)使用公式(2)计算,公式中机架出口不平度允许值λ(i)按照中浪趋势允许下限取值,取值-98.7~-3.7;

21、

22、式中:cλp(i)为稳定生产下的比例凸度,单位mm/mm;cλp(0)为中间坯的比例凸度,取值为0.008~0.012;λ(i)为机架出口不平度允许值,单位为iu;b1(i)为不平度转换系数,单位无,取值0.01~0.68。

23、所述步骤5中的f2、f3、f4机架的递减系数分别是0.128、0.618和0.872。

24、按照公式(4)分别计算各个机架的比例凸度;

25、

26、

27、式中:cp_f(1)~cp_f(7)分别为第1个到第7个机架出口的比例凸度,单位无;cp_target为目标比例凸度,单位无;cp_min为最小允许比例凸度,取值0.001~0.003;ctarget带钢目标凸度(已知值),单位mm;thicktarget精轧出口带钢厚度(已知值),单位mm。

28、本发明pc+wrs热连轧精轧机组的机架凸度分配与控制方法首先从过程控制计算机获取待生产带钢的数据集,包括精轧出口带钢宽度、目标凸度等数据,然后分机架计算设备能力允许范围内的比例凸度上下限,并计算出带钢稳定生产条件下允许的比例凸度上下限,最后按照能力最优和生产稳定决定各机架的比例凸度分配值,用于决定各机架使用的pc角和弯辊力,可以充分发挥前机架pc角的能力,并保证机架间的生产稳定,实现理想的凸度控制。

29、本发明与现有技术相比,其有益效果是:

30、(1)本发明对于上游机架,即f1~f4机架,采取能力最优发挥原则的控制方法,在不超过f5机架比例凸度上限条件下,按照f1机架发挥最大能力,f2、f3、f4能力发挥逐渐递减原则进行分配,从而将设备能力与产品限制相结合,可充分发挥设备能力。

31、(2)本发明对于下游机架,即f5~f7机架,采取生产稳定原则的控制方法,在不超过比例凸度上限条件下,按照保持前后机架近似相等原则进行比例凸度分配,从而提供了一种机架间边浪趋势一致的机架凸度控制方法,可提高生产的稳定性,尤其是薄规格产品的生产。

32、本发明的机架凸度分配与控制方法,针对pc+wrs轧机的特性,能够充分发挥前机架pc角凸度调控能力强的特点,提高产品的凸度正品率,特别是对于高精度要求产品,更能发挥轧机的优势;同时,本发明的方法按照机架间边浪趋势一致方向轧制,更利于提升生产的稳定性,尤其是薄规格产品的生产,避免生产事故的发生。

- 还没有人留言评论。精彩留言会获得点赞!