数控加工中心刀具磨损自动补偿装置及补偿方法与流程

本发明涉及数控加工,具体为数控加工中心刀具磨损自动补偿装置及补偿方法。

背景技术:

1、在数控加工过程中,数控系统的实际控制对象是刀具中心或刀架相关点,数控系统通过直接控制刀具中心或刀架相关点的运动轨迹来间接的实现实际零件轮廓的加工。然而,实际刀具参与切削的部位是车刀的刀尖或铣刀的刀刃边缘,它们与刀具中心或刀架相关点之间存在着尺寸偏差,因此数控系统必须根据刀尖或刀刃边缘的实际坐标位置,即零件轮廓的实际坐标位置来计算出刀具中心或者刀架参考点的相对坐标位置,这种计算过程就成为刀具补偿。

2、如公告号为cn112207627b的一种数控加工中心刀具磨损自动补偿装置及补偿方法,所述数控加工中心刀具磨损自动补偿装置包括主轴、电动气缸和环形块,所述主轴一端设置在主轴箱内,另一端安装有刀柄,刀柄上安装有切削刀具,所述电动气缸轴线与主轴的轴线平行设置,电动气缸设置在主轴箱内部,电动气缸内设置有可以沿气缸体直线运动的推杆,所述推杆通过环形块与激光测径仪连接,所述环形块的一端设置有位移传感器,所述主轴箱靠近环形块一面设置有环形块收纳凹槽,该装置工作时采用动态测量,同时测得刀具直径和长度参数,通过传感器测得的刀具数据与标准数据比较来完成刀具自动补偿,这种方法原理易懂,装置结构简单,能节省大量人力和时间成本。

3、上述专利虽然能利用激光测径仪和位移传感器对刀具磨损的程度进行检测,但刀具磨损或偏转过度,均需要人工自行对刀具进行更换,若人工未能及时的更换而对刀具二次利用,则导致工件无法统一尺寸,较为浪费材料,且检测过程中刀具自转,对原本就损坏严重的刀具来说具有飞出的风险,危险系数大。

4、所以我们提出了数控加工中心刀具磨损自动补偿装置及补偿方法,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供数控加工中心刀具磨损自动补偿装置及补偿方法,以解决上述背景技术提出的问题。

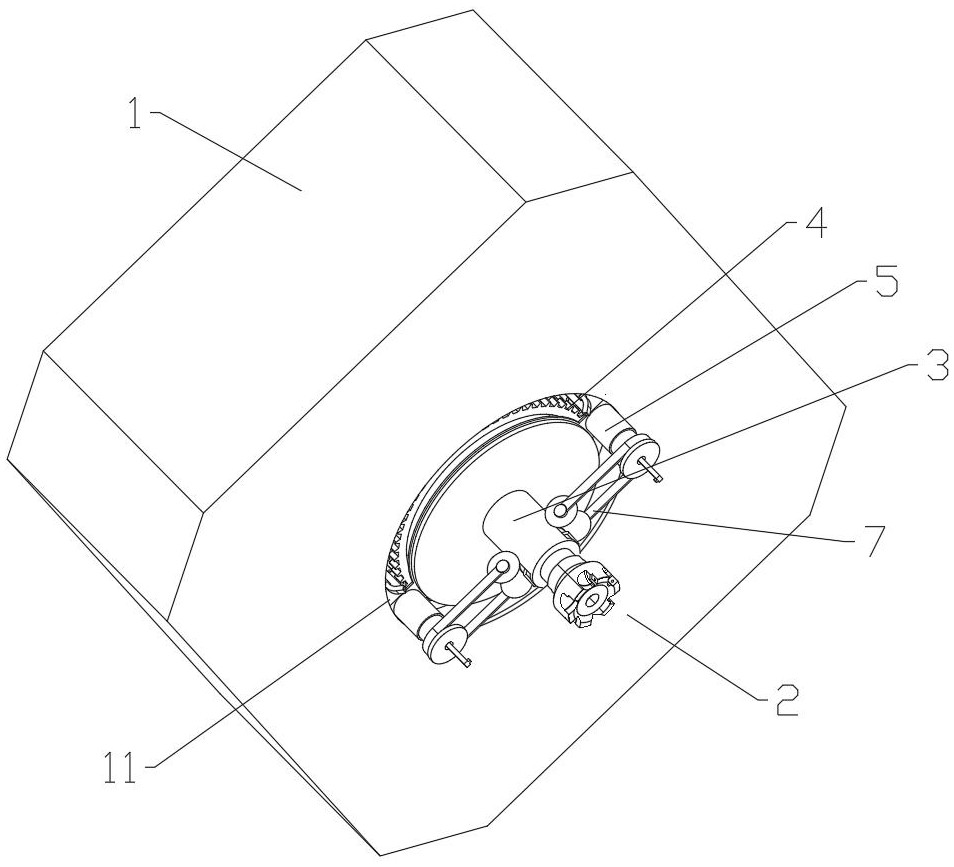

2、为实现上述目的,本发明提供如下技术方案:数控加工中心刀具磨损自动补偿装置,包括机床机构和设置在所述机床机构上的刀具机构;

3、所述机床机构包括外壳体、开设在所述外壳体上的安装槽;

4、所述安装槽的内部还设置有驱动机构,所述驱动机构的一端安装有检测机构,所述检测机构包括伸缩气缸、安装在所述伸缩气缸一端的延长杆,所述延长杆的一端安装有激光测径仪,所述激光测径仪的一端安装有位移传感器;

5、所述延长杆的一端固定安装有导向机构,所述导向机构包括安装在所述延长杆上的连接杆和固定安装在所述连接杆上的转动轴,所述转动轴上转动安装有辊轴,所述辊轴上开设有凹槽。

6、优选的,所述机床机构还包括固定安装在所述安装槽一侧的挡板,所述安装槽的内部活动安装有安装板,所述安装板的一端固定安装固定块,所述固定块与所述安装槽内壁固定连接,所述机床机构的中部固定安装有主轴,所述主轴的上开设有限位孔。

7、优选的,所述刀具机构包括刀把和固定安装在所述刀把一端的刀头,所述刀把上转动安装有卡接块,所述卡接块与所述限位孔相适配,所述卡接块与所述刀把之间共同安装有第一弹性件。

8、优选的,所述驱动机构包括安装在所述安装槽内部固定套、固定安装在所述固定套外周的外齿圈,所述固定套与所述安装板固定连接,所述固定套上滑动安装有两个控制机构,两个所述控制机构上各安装有一个所述伸缩气缸。

9、优选的,所述控制机构包括安装罩、固定安装在所述安装罩内壁上的电机,所述电机的输出端安装有转轴,所述转轴上同轴安装有齿轮,所述齿轮与所述外齿圈啮合连接。

10、优选的,所述转轴上同轴安装有第一滑轮,所述第一滑轮与所述固定套外壁转动连接,所述安装罩的一端固定安装有支杆,所述支杆与所述固定套内壁固定连接,所述支杆的一端转动安装有第二滑轮。

11、优选的,两个所述安装罩之间共同安装有固定杆,所述两个所述安装罩的一端还安装有吹气机构,所述吹气机构包括除尘筒,所述除尘筒的一端连通有弯折管道,所述除尘筒的一端还安装有连接筒,所述连接筒上安装有风机。

12、优选的,所述检测机构还包括套设在所述延长杆上的防护套,所述防护套的一端还固定安装有连接套,所述连接套上固定安装有安装套件,所述连接杆的一端与所述安装套件固定连接。

13、优选的,所述辊轴两端部分的直径大于中间部分的直径,所述辊轴的中部还转动安装有弧形板,所述弧形板和所述辊轴之间共同安装有第二弹性件,所述弧形板与所述凹槽相对设置。

14、本发明还公开了数控加工中心刀具磨损自动补偿装置的补偿方法,其中:还包括以下步骤:

15、s01:在刀具机构在对工件进行加工之前,驱动伸缩气缸伸长,利用激光测径仪、位移传感器记录刀头的初始数据,检测的数据传输至数控加工中心处理器,并设定刀具磨损的阈值;

16、s02:加工后,再次驱动伸缩气缸伸长,激光测径仪、位移传感器实时监测刀头上的数据,检测的数据传输至数控加工中心处理器;

17、s03:开启电机,两个控制机构转动,使激光测径仪、位移传感器对刀具的不同方向和角度进行动态检测,数控加工中心处理器对多次数据进行比对;

18、s04:数控加工中心处理器结合当前首次记录的数据,计算出补偿类型和补偿值,最后对刀具进行自动补偿;

19、s05:当数据超过设定阈值,发出警报,提醒工作人员对刀头进行更换。

20、与现有技术相比,本发明的有益效果是:

21、1、在刀具机构在对工件进行加工之前,驱动伸缩气缸伸长,利用激光测径仪、位移传感器记录刀具机构的初始数据,对刀具机构至少进行三个检测,检测位置均不相同,以得出刀具机构初始数据,检测的数据传输至数控加工中心处理器,测量后,根据刀具机构自身的型号和尺寸,在数控加工中心处理器上设定刀具磨损的阈值,待刀具机构对工件进行多次加工后,需要激光测径仪、位移传感器下次对刀具机构进行测量,二次检测的数据传输至数控加工中心处理器,经过多次重复后,数控加工中心处理器对多次数据进行比对,并结合当前首次记录的数据,计算出补偿类型和补偿值,最后对刀具进行自动补偿,当数据超过设定阈值,发出警报,提醒工作人员对刀头进行更换。

22、2、辊轴两端部分的直径大于中间部分的直径,辊轴的中心部分开设有凹槽,使得辊轴中部的剖面为一个偏心圆结构,初始状态下,伸缩气缸为缩短状态,辊轴抵在主轴上,凹槽最深处与主轴接触,待伸缩气缸慢慢伸长,辊轴滚动在主轴上,凹槽的深度越来越浅,对主轴具有施力夹持的作用,对刀具机构起到了稳定的作用,减少了刀具机构因受高温而产生形变,增加了刀具机构的使用寿命。

23、3、本装置的激光测径仪和位移传感器自行转动,因此,在测量的过程中,刀具机构为固定状态,无需自身转动,防止刀具机构因磨损过大而甩出伤人,具有防护性。

24、4、风机开启后,两个弯折管道一个出气一个吸气,不仅可以吹走刀具机构表面的灰尘和碎屑,以提高测量数据的真实性,还可以对刀具机构的表面进行降温,极大程度上减少了高温而导致刀具机构的形变。

25、5、本装置的激光测径仪和位移传感器自行转动,因此,在测量的过程中,刀具机构为固定状态,无需自身转动,防止刀具机构因磨损过大而甩出伤人,具有防护性。

- 还没有人留言评论。精彩留言会获得点赞!