一种适合于小直径工件摩擦焊接的主轴机构、焊接装置及方法与流程

1.本发明涉及摩擦焊接技术领域,尤其涉及一种适合于小直径工件摩擦焊接装的主轴机构、焊接装置及方法。

背景技术:

2.核电建造过程涉及到大量t接结构的钢筋预埋件,若采用摩擦焊接的方式进行焊接,不仅焊接效率高、焊接质量稳定,且焊接过程无烟无尘、绿色环保,因此摩擦焊技术在核电钢筋预埋件焊接中具有巨大的应用潜力,同时在其他建筑领域也有广泛的应用前景。

3.然对于小直径(直径不大于φ16mm)钢筋而言,采用摩擦焊接技术容易存在以下问题:1、小直径钢筋横截面积较小,需要设置更高的转速进行摩擦产热,对摩擦焊设备旋转主轴电机要求更高;2、钢筋、钢板截面积相差较大,钢筋钢板t接摩擦焊接过程散热不均匀,钢板侧散热块,钢筋散热慢,接缝处容易产生缺陷;3、焊接过程小直径钢筋很容易产生自磨损,与钢板有效的焊合面积较小且存在极限值,因此会降低接头力学性能,尤其是拉伸力学性能;4、同等钢筋伸出量的情况下,小直径钢筋刚性较低,一级摩擦阶段极易发生颤动,影响焊接质量的稳定性;5、为了获得更大的焊合面积,需增大钢筋伸出量,随着钢筋自由端伸出量的增加,焊接过程的颤动更加严重,钢筋焊接变形增加,甚至直接发生挠曲变形,影响正常焊接。

4.以上问题阻碍了小直径工件摩擦焊接的实际推广应用。现有技术中,主要采用焊前预热或改变接头形式的方式,以解决摩擦焊工件截面相差较大和提高焊接质量的问题,预热方式包括电阻加热、摩擦预热、火焰加热等。电阻加热对于一板多筋的接头容易造成电流分流,且增加设备制造难度,摩擦预热和火焰加热会增加了焊接时间,降低了生产效率;通过改变接头形状(如钢筋和钢板采用锥头和锥孔配合)对于小直径钢筋的刚性问题并无解决。因此,有必要研究一种适合于小直径工件摩擦焊接的主轴机构、焊接装置和方法,提升焊接质量。

技术实现要素:

5.本发明要解决的技术问题是:解决上述背景技术中存在的问题,提供一种适合于小直径工件摩擦焊接的主轴机构,主轴机构能够夹持套管和定位待焊工件,增加与钢板的接触面积,对摩擦焊设备旋转主轴要求降低,套管防止待焊工件颤动,并能够使待焊工件与待焊钢板之间均匀升温,焊接质量稳定,提高工件与钢板之间焊接的力学性能。

6.本发明要解决的另一个技术问题是:提供一种采用上述主轴机构的焊接装置,通过该装置,能够对小直径钢筋进行批量焊接,焊接工件的接头力学性能好,焊接后的小直径

钢筋不弯曲变形,焊接质量高。

7.本发明还要解决的一个技术问题是:提供一种采用上述焊接装置进行焊接的方法,通过该方法实现小直径钢筋与钢板的摩擦焊接。

8.为了实现上述的技术特征,本发明的目的是这样实现的:一种适合于小直径工件摩擦焊接的主轴机构,所述主轴机构包括管状的主轴腔体,主轴腔体的内部转动的安装有主轴,所述主轴的前端部与锥套连接,后端与主轴驱动轮连接,锥套内滑动的安装有与之相配合的弹性夹头,弹性夹头远离主轴的一端安装有夹具,弹性夹头靠主轴的一端与安装在主轴内的拉管连接,拉管与回转油缸的伸缩杆连接,回转油缸与主轴驱动轮连接固定,拉管内安装有顶杆;使用状态下,回转油缸的伸缩杆回缩使弹性夹头收缩,从而使夹具夹紧套管和待焊工件,待焊工件位于套管内并与顶杆抵靠。

9.所述主轴腔体的内部靠近两端分别设有后主轴轴承和前主轴轴承,主轴安装在两个主轴轴承的内圈,后主轴轴承在远离前主轴轴承一侧设有顶环,顶环套装在主轴上,顶环一侧抵靠后主轴轴承的内圈,另一侧与安装在主轴后端部的主轴驱动轮抵靠,所述主轴的后端部设有外螺纹,环形螺母安装在外螺纹上抵靠主轴驱动轮,从而使主轴在主轴腔体内定位转动;主轴腔体的两端分别安装有前端盖和后端盖,前端盖和后端盖分别套装在主轴上,将前后主轴轴承密封,顶环位于后端盖与主轴之间,顶环与后端盖间隙配合。

10.所述主轴的前端部安装有过渡环,过渡环一侧连接在主轴的前端部,另一侧与锥套连接固定。

11.所述回转油缸通过转接法兰与主轴驱动轮连接,转接法兰一侧与回转油缸连接固定,另一侧与主轴驱动轮连接固定。

12.所述拉管一端与弹性夹头螺纹连接,所述弹性夹头靠主轴的一端设有内螺纹,拉管端部设有外螺纹;所述拉管另一端通过连接轴与回转油缸的伸缩杆连接,所述顶杆远离夹具的一端抵靠在连接轴的端部。

13.所述夹具由多个扇形部件组成,所述夹具包括轴体,轴体的中部外壁设有凸缘,凸缘设有安装孔与弹性夹头螺栓连接,轴体位于弹性夹头内的一端中心设有用于待焊工件穿过的定位通道,轴体另一端的中心设有用于夹持套管的夹持通道,定位通道与夹持通道连通,位于夹持通道一侧的轴体上设有紧固螺纹孔,紧固螺栓安装在紧固螺纹孔中。

14.一种适合于小直径工件摩擦焊接的焊接装置,包括机座、滑台机构、顶推机构、主轴箱,以及主轴机构;所述机座包括底座,底座的两端上侧分别安装有左支撑体和右支撑体,左支撑体和右支撑体向上延伸,顶部通过横梁连接,所述主轴箱固定安装在底座上,一侧与左支撑体连接固定,主轴机构安装在主轴箱上,弹性夹头一端朝向右支撑体,用于驱动主轴转动的第一电机安装主轴箱内,第一电机的输出轴安装有带轮,通过皮带与主轴驱动轮配合传动,所述顶推机构安装在右支撑体内,所述左支撑体和右支撑体之间的底座上设有滑道,滑台机构与滑道配合连接,通过顶推机构的推拉,滑台机构能够沿滑道导向滑动;所述滑台机构靠主轴机构一侧设有夹台,夹台能够左右和上下滑动。

15.所述滑台机构包括滑座,滑座底部与滑道滑动配合连接,滑座侧面通过横向的第一直线导轨副与夹台连接,滑座与第一直线导轨副垂直的侧面固定安装有第一伺服电机,第一伺服电机通过第一滚珠丝杆副驱动夹台沿左右运动;所述夹台包括滑台底座,滑台底座远离滑座一侧设有纵向的第二直线导轨副与夹板连接,滑台底座的顶部安装有第二伺服

电机,第二伺服电机通过滚珠丝杆副驱动夹板上下运动;所述夹板设有定位板和/或夹持机构,用于对放置在夹板上的待焊钢板进行固定。

16.所述顶推机构包括外管体,外管体内靠近两端分别设有转管轴承,转管轴承的内圈安装有转管,外管体的两端分别安装有密封环,密封环套装在转管外,转管靠滑台机构一端固定安装有管状螺母,另一端安装有皮带轮,所述转管位于皮带轮与靠近皮带轮一侧的转管轴承之间设有定位环,皮带轮一侧抵靠定位环使转管在外管体内定位转动,位于皮带轮另一侧的转管上安装有圆螺母,圆螺母抵靠皮带轮,使皮带轮定位在转管上;顶推丝杆转动的安装在管状螺母内,顶推丝杆一端设有柔性连接器与滑台机构连接;用于驱动转管转动的第二电机安装在顶推机构下方的底座上,第二电机的输出轴设有带轮通过皮带与皮带轮配合传动,使顶推丝杆伸缩,从而推动滑台机构移动;所述柔性连接器包括固定头、第一连接环、第二连接环和过渡连接体,所述固定头固定安装在顶推丝杆端部,固定头的直径大于顶推丝杆的直径,第一连接环套在固定头外部并与第二连接环连接固定,第二连接环与滑台机构连接固定,固定头在第一连接环具有间隙,过渡连接体安装在第一连接环内,一侧与固定头限位配合,另一侧与第二连接环限位配合,从而限制顶推丝杆转动。

17.采用一种适合于小直径工件摩擦焊接的焊接装置的焊接方法,它包括以下步骤:s1. 将待焊工件和套管安装到夹具上,待焊工件一端与顶杆抵靠,另一端位于套管内,并与套管端部存在间隔;回转油缸的伸缩杆回缩使弹性夹头后移,驱动夹具夹紧套管,拧紧紧固螺栓,将套管和待焊工件压紧;s2. 将待焊钢板放置在夹板上,并通过定位板和/或夹持机构将待焊钢板固定,当待焊钢板对应待焊工件的焊接位置不符合要求时,启动第一伺服电机和/或第二伺服电机,从而调整待焊钢板的焊接位置;s3. 启动第一电机,主轴转动,待焊工件和套管以相同角速度旋转;s4. 第二电机启动,带动转管转动,转管转动带动管状螺母转动,从而使顶推丝杆伸出,推动滑台机构向待焊工件一侧移动,从而使待焊钢板逐渐前移,套管与待焊钢板接触,此时在摩擦作用下进行对待焊钢板进行预热;顶推丝杆前端安装有压力传感器,精确控制摩擦焊接顶锻压力的大小;s5. 一级摩擦阶段:随着摩擦的进行,套管前端材料不断的消耗,直至套管内部的待焊工件与待焊钢板接触;s6. 二级摩擦阶段:顶锻力增加,待焊工件和套管前端的材料不断被消耗,且在摩擦热和旋转力作用下发生剧烈的塑性变形,同时焊合面积不断增加;s7. 顶锻阶段:主轴停止旋转,顶推机构施加更大的顶锻力,完成待焊工件与待焊钢板的焊接,同时多余的塑性金属被排出形成飞边;s8. 回转油缸的伸缩杆伸出使弹性夹头前移,夹具松开套管,松开紧固螺栓,滑台机构回原位,将套管和待焊工件取出,再从夹板上取下钢板。

18.本发明有如下有益效果:1、主轴机构能够夹持套管和定位待焊工件,增加与钢板的接触面积,对摩擦焊设备旋转主轴要求降低,套管防止待焊工件颤动,并能够使待焊工件与待焊钢板之间均匀升温,焊接质量稳定,提高工件与钢板之间焊接的力学性能。

19.2、在小直径待焊工件外套套管,可实现设备在较低转速下进行小直径工件的焊

接,扩充了设备的使用范围,同时对摩擦焊设备旋转主轴要求降低。

20.3、该装置不仅能提前对钢板进行预热,在焊接过程中提升小直径工件的抗变形能力,焊接后的小直径钢筋不弯曲变形,焊接质量高。

21.4、通过夹具,加上套管的使用,套管也参与了摩擦焊接过程,使得小直径待焊工件在较大顶锻力下抗变形能力增强,焊后接头的焊合面积得到增大,摩擦焊缝得到增强,提升了小直径工件与钢板摩擦焊接头的力学性能。

22.5、小直径待焊工件外端相对于套管内缩,摩擦预热时小直径待焊工件不与待焊钢板接触,实现了焊前的预热,更有利于增加焊缝的熔深。

23.6、采用摩擦预热的方式对钢板进行预热,效率高,成本低。

附图说明

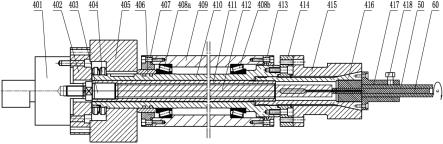

24.图1为本发明主轴机构主视结构示意图。

25.图2为本发明主轴机构局部结构示意图。

26.图3为本发明夹具主视结构示意图。

27.图4为图3中a-a剖面结构示意图。

28.图5为本发明焊接装置主视结构示意图。

29.图6为本发明焊接装置第一个视立体结构示意图。

30.图7为本发明焊接装置第二个视角立体结构示意图。

31.图8为本发明焊接装置第三个视角立体结构示意图。

32.图9为本发明滑台机构立体结构示意图。

33.图10为本发明焊接装置剖面结构示意图。

34.图11为本发明顶推机构剖面结构示意图。

35.图12为本发明柔性连接器剖面结构示意图。

36.图13为本发明使用时,待焊工件转动,并与待焊钢板间隔时的示意图。

37.图14为本发明使用时,待焊工件转动,套管与与待焊钢板接触时的示意图。

38.图15为本发明使用时,在一级摩擦阶段时示意图。

39.图16为本发明使用时,在二级摩擦阶段时示意图。

40.图17为本发明使用时,在顶锻阶段时示意图。

41.图18为本发明使用时的焊接流程曲线图。

42.图19为本发明使用时,待焊钢板受热区域示意图。

43.图20为焊接完成后,本发明焊接与常规焊接的接头处焊合面积对比图。

44.图21为采用本发明,焊后接头处的焊合面积。

45.图22为采用常规焊接,焊后接头处的焊合面积。

46.图中:机座10,底座11,左支撑体12,右支撑体13,横梁14,滑道15;滑台机构20,滑座201,第一直线导轨副202,第一滚珠丝杆副203,第一伺服电机204,夹台21,滑台底座211,第二直线导轨副212,第二伺服电机213,夹板214,定位板215,夹持机构216;顶推机构30,外管体31,转管轴承311,密封环312,转管32,管状螺母33,皮带轮34,圆螺母35,顶推丝杆36,柔性连接器37,固定头371、第一连接环372、第二连接环373,过渡连

接体374,定位环38,第二电机39;主轴机构40,回转油缸401,转接法兰402,连接轴403,环形螺母404,轴驱动轮405,顶环406,后端盖407,后主轴轴承408a,前主轴轴承408b,主轴腔体409,主轴410,拉管411,顶杆412,前端盖413,过渡环414,主锥套415,弹性夹头416,夹具417,轴体4171,凸缘4172,定位通道4173,夹持通道4174,紧固螺纹孔4175,紧固螺栓418;套管50,待焊工件60,主轴箱70,第一电机71, 待焊钢板80,预热区81,摩擦塑性区82,温度递减区83。

具体实施方式

47.下面结合附图对本发明的实施方式做进一步的说明。

48.实施例一:参见图1-4,一种适合于小直径工件摩擦焊接的主轴机构,所述主轴机构40包括管状的主轴腔体409,主轴腔体409的内部靠近两端分别设有后主轴轴承408a和前主轴轴承408b,主轴410安装在两个主轴轴承的内圈,后主轴轴承408a在远离前主轴轴承408b一侧设有顶环406,顶环406套装在主轴410上,顶环406一侧抵靠后主轴轴承408a的内圈,另一侧与安装在主轴410后端部的主轴驱动轮405抵靠,所述主轴410的后端部设有外螺纹,环形螺母404安装在外螺纹上抵靠主轴驱动轮405,从而使主轴410在主轴腔体409内定位转动;所述主轴410的前端部与锥套415连接,锥套415内滑动的安装有与之相配合的弹性夹头416,弹性夹头416远离主轴410的一端安装有夹具417,所述弹性夹头416靠主轴410的一端与安装在主轴410内的拉管411连接,拉管411与回转油缸401的伸缩杆连接,所述回转油缸401与主轴驱动轮405连接固定,所述拉管411内安装有顶杆412;使用状态下,回转油缸401的伸缩杆回缩使弹性夹头416收缩,从而驱动夹具417夹紧套管50,待焊工件60位于套管50内并与顶杆412抵靠。通过上述结构,主轴机构40能够夹持套管50和定位待焊工件60,对摩擦焊设备旋转主轴要求降低,套管50防止待焊工件颤动,并能够使待焊工件60与待焊钢板80之间均匀升温,焊接质量稳定,提高工件与钢板之间焊接的力学性能。

49.优选的,后主轴轴承408a和前主轴轴承408b为圆锥滚子轴承,按图1中方向安装,通过顶环406的限位,并能调整轴承游隙,从而使主轴410运行的更稳定。弹性夹头416的锥形端平均分为六瓣,每瓣之间存在间隙。

50.参见图1,所述主轴腔体409的两端分别安装有前端盖413和后端盖407,前端盖413和后端盖407分别套装在主轴410上,将前后主轴轴承密封,所述顶环406位于后端盖407与主轴410之间,顶环406与后端盖407间隙配合。使主轴轴承408a和前主轴轴承408b形成密封空间,便于润滑或冷却。在主轴腔体409上开孔,便能通入润滑油脂或者循环冷却水。

51.参见图1,所述主轴410的前端部安装有过渡环414,过渡环414一侧连接在主轴410的前端部,另一侧与锥套415连接固定。便于不同大小的与锥套415与主轴410连接。

52.参见图1,所述回转油缸401通过转接法兰402与主轴驱动轮405连接,转接法兰402一侧与回转油缸401连接固定,另一侧与主轴驱动轮405螺栓连接固定。设有转接法兰402,便于回转油缸401的旋转端与主轴驱动轮405连接固定。回转油缸401包括连接液压油管伸缩部分和前端旋转部分,旋转部分u与主轴驱动轮405连接,从而实现在主轴410旋转中时为拉动拉管411,从而收拢夹具417。

53.参见图1,所述拉管411一端与弹性夹头416螺纹连接,所述弹性夹头416靠主轴410的一端设有内螺纹,拉管411端部设有外螺纹;所述拉管411另一端通过连接轴403与回转油缸401的伸缩杆连接,便于连接安装。顶杆412远离夹具417的一端抵靠在连接轴403的端部。顶杆412的直径略小于拉管411的内径,顶杆412在拉管411不晃动,同时顶杆412的直径大于待焊工件60的直径。

54.参见图3、4,所述夹具417由六个扇形部件组成,夹具417的六个扇形部件与弹性夹头416的锥形端的六瓣一一对应。夹具包括轴体4171,轴体4171的中部外壁设有凸缘4172,凸缘4172设有安装孔与弹性夹头416螺栓连接,轴体4171位于弹性夹头416内的一端中心设有用于待焊工件60穿过的定位通道4173,轴体4171另一端的中心设有用于夹持套管50的夹持通道4174,定位通道4173与夹持通道4174连通,位于夹持通道4174一侧的轴体4171上设有紧固螺纹孔4175,紧固螺栓418安装在紧固螺纹孔4175中。夹具结构呈圆周对称结构,同样在圆周被分为6瓣,每瓣之间存在间隙l。夹具417外部设计有凸缘4172,通过凸缘4172上的阶梯孔可与弹性夹头416的端部相连,且每瓣夹具与弹性夹头416一一对应。夹具417内部设有呈阶梯孔结构的定位通道4173与夹持通道4174,可用于分别安装套管50和待焊工件60(小直径工件),其中套管50的内径与待焊工件60外径相等,待焊工件60在套管50不会转动。待焊工件50后端与顶杆412接触,顶杆412直径比待焊工件60直径大,具备很好的抗挠曲变形能力,待焊工件60内缩于套管50内。焊接时,在拉杆411作用下,弹性夹头416在锥套415的固定作用下内缩,同时夹具417也会发生内缩,进而实现对待焊工件60和套管50的夹紧,同时也增加了小直径工件焊接过程的抗变形能力。另外内部的顶杆412可保证在较大顶锻力作用下,防止待焊工件60的滑动。

55.实施例二:参见图5-12,一种适合于小直径工件摩擦焊接的焊接装置,包括机座10、滑台机构20、顶推机构30、主轴箱70,以及主轴机构40;所述机座包括底座11,底座11的两端上侧分别安装有左支撑体12和右支撑体13,左支撑体12和右支撑体13向上延伸,顶部通过横梁14连接,所述主轴箱70固定安装在底座11上,一侧与左支撑体12连接固定,主轴机构40安装在主轴箱70上,弹性夹头416一端朝向右支撑体13,用于驱动主轴410转动的第一电机71安装主轴箱70内,第一电机71的输出轴安装有带轮,通过皮带与主轴驱动轮405配合传动,所述顶推机构30安装在右支撑体13内,所述左支撑体12和右支撑体13之间的底座11上设有滑道15,滑台机构20与滑道15配合连接,通过顶推机构30的推拉,滑台机构20能够沿滑道15导向滑动;所述滑台机构20靠主轴机构40一侧设有夹台21,夹台21能够左右和上下滑动。通过该装置,能够对小直径工件进行批量焊接,焊接工件的接头力学性能好,焊接后的小直径工件不发生弯曲变形,焊接质量高。

56.使用时,待焊工件60和套管50同时安装在主轴机构40上,待焊钢板80固定在夹台21上,主轴机构40转动达到预设速度后,顶推机构30推动滑台机构20向主轴机构40运行,使钢板80抵靠待焊工件60和套管50,使待焊工件60和套管50在压力下与待焊钢板80发生转动摩擦,从而热熔焊接在一起。

57.滑道15可以是燕尾滑槽结构,也可以是直线导轨结构,只要能够承受滑台机构20的重量,并能直线导向的结构,均可以用于滑台机构20和底座11的滑动连接。

58.参见图9,所述滑台机构20包括滑座201,滑座201底部与滑道15滑动配合连接,滑

座201侧面通过横向的第一直线导轨副202与夹台21连接,滑座201与第一直线导轨副202垂直的侧面固定安装有第一伺服电机204,第一伺服电机204通过第一滚珠丝杆副203驱动夹台21沿左右运动;所述夹台21包括滑台底座211,滑台底座211远离滑座201一侧设有纵向的第二直线导轨副212与夹板214连接,滑台底座211的顶部安装有第二伺服电机213,第二伺服电机213通过滚珠丝杆副驱动夹板214上下运动;所述夹板214设有定位板215和/或夹持机构216,用于对放置在夹板214上的待焊钢板80进行固定。使待焊钢板80的位置可任意调节,从而能够方便在在一个钢板上焊接多个钢筋。夹持机构216包括液压油缸夹具或者螺栓固定的夹具。

59.参见图11,所述顶推机构30包括外管体31,外管体31内靠近两端分别设有转管轴承311,转管轴承311的内圈安装有转管32,外管体31的两端分别安装有密封环312,密封环312套装在转管32外,转管32靠滑台机构20一端固定安装有管状螺母33,另一端安装有皮带轮34,所述转管32位于皮带轮34与靠近皮带轮34一侧的转管轴承311之间设有定位环38,皮带轮34一侧抵靠定位环38使转管32在外管体31内定位转动,位于皮带轮34另一侧的转管32上安装有圆螺母35,圆螺母35抵靠皮带轮34,使皮带轮34定位在转管32上;顶推丝杆36转动的安装在管状螺母33内,顶推丝杆36一端设有柔性连接器37与滑台机构20连接;用于驱动转管32转动的第二电机39安装在顶推机构30下方的底座11上,第二电机39的输出轴设有带轮通过皮带与皮带轮34配合传动,使顶推丝杆36伸缩,从而推动滑台机构20移动;所述柔性连接器37包括固定头371、第一连接环372、第二连接环373和过渡连接体374,所述固定头371固定安装在顶推丝杆36端部,固定头371的直径大于顶推丝杆36的直径,第一连接环372套在固定头371外部并与第二连接环373连接固定,第二连接环373与滑台机构20连接固定,固定头371在第一连接环372具有间隙,能够避让因顶推丝杆36螺纹连接在受力状态下中心轴线出现的跳动。过渡连接体374安装在第一连接环372内,一侧与固定头371限位配合,另一侧与第二连接环373限位配合,从而限制顶推丝杆36转动。采用螺纹结构推动滑台机构20,便于控制运行速度和时间,满足套管50和待焊工件60在不同焊接阶段上时间和压力的控制,并且稳定性好,不会在焊接施压的过程中出现伸缩弹跳,进而保证了焊接质量。顶推丝杆36与滑台机构20柔性连接,避免了因顶推丝杆36在转动的过程中,因螺纹间隙因素,造成在受力的情况下卡阻,从而防止损伤螺纹,并能使顶推丝杆36顺利转动。柔性连接器37内设有压力传感器,精确控制摩擦焊接顶锻压力的大小。

60.实施例三:参见图13-20,采用一种适合于小直径工件摩擦焊接的焊接装置的焊接方法,它包括以下步骤:s1. 将待焊工件60和套管50安装到夹具417上,待焊工件60一端与顶杆412抵靠,另一端位于套管50内,并与套管50端部存在间隔;回转油缸401的伸缩杆回缩使弹性夹头416后移,驱动夹具417夹紧套管50,拧紧紧固螺栓418,将套管50和待焊工件60压紧。

61.s2. 将待焊钢板80放置在夹板214上,并通过定位板215和/或夹持机构216将待焊钢板80固定,当待焊钢板80对应待焊工件60的焊接位置不符合要求时,启动第一伺服电机204和/或第二伺服电机213,从而调整待焊钢板80的焊接位置。

62.s3. 参见图13,启动第一电机71,主轴410转动,待焊工件60和套管50以相同角速度旋转。

63.s4. 参见图14,第二电机39启动,带动转管32转动,转管32转动带动管状螺母33转动,从而使顶推丝杆36伸出,推动滑台机构20向待焊工件60一侧移动,从而使待焊钢板80逐渐前移,套管50与待焊钢板80接触,此时在摩擦作用下进行对待焊钢板80进行预热。套管50与待焊钢板80摩擦阶段,在钢板上会产生几个区域,参见图19:包括摩擦塑性区82,此区域是套管与钢板直接接触和摩擦的区域,温度最高;摩擦塑性区内部为预热区81,在热传导作用下,这部分区域的温度仅次于摩擦塑性区,为待焊工件60(钢筋)的焊接进行预热;摩擦塑性区外侧为温度递减区83。顶推丝杆36前端安装有压力传感器,精确控制摩擦焊接顶锻压力的大小。

64.s5. 参见图15,一级摩擦阶段:随着摩擦的进行,套管50前端材料不断的消耗,直至套管50内部的待焊工件60与待焊钢板80接触,此时待焊工件60与待焊钢板80开始焊接。因为摩擦预热的缘故,更有利于小直径工件旋压进入钢板,可有效增加焊缝的熔深。

65.s6. 参见图16,二级摩擦阶段:相比于一级摩擦阶段,顶锻力增加,待焊工件60和套管50前端的材料不断被消耗,且在摩擦热和旋转力作用下发生剧烈的塑性变形,同时焊合面积不断增加。

66.s7. 参见图17,顶锻阶段:主轴410停止旋转,顶推机构30施加更大的顶锻力,完成待焊工件60与待焊钢板80的焊接,同时多余的塑性金属被排出形成飞边。

67.完成焊接后,参见图20,将飞边去除可得到焊合面积较大(s2)的接头,相比于常规的摩擦焊接,增强了接头的力学性能,s8. 回转油缸401的伸缩杆伸出使弹性夹头416前移,夹具417松开套管50,松开紧固螺栓418,滑台机构20回原位,将套管50和待焊工件60取出,再从夹板214上取下钢板。

68.图18中,为摩擦焊接时各步骤阶段中转速和(摩擦压力)顶锻压力曲线图。

69.实施例四:本发明中所述的摩擦焊接不仅仅指的是连续驱动摩擦焊接,还可适用于惯性摩擦焊接以及其他摩擦焊接方式。

70.待焊工件指的是直径为φ16mm及以下的小直径工件,当然也可适合于大于φ16mm的圆形截面工件。

71.以下结合具体实施案例进一步说明该专利:s1、焊前对待焊工件60和待焊钢板80进行必要的打磨除锈,打磨区域为钢板焊缝及周边50mm区域范围。

72.s2、更换与小直径待焊工件60对应规格的夹具417,选取合适长度的顶杆412和套管50;一般地,套管50的材质与待焊工件60的材质相同或相近,待焊工件60相比于套管50内缩距离为2-8mm,套管50厚度为2-5mm。以φ12mm的待焊工件为例,套管50尺寸为φ20*4mm(外径20mm,壁厚4mm)。

73.s3、安装待焊工件60和套管50,拧紧紧固螺栓418将圆柱套管50固定于夹具417上。

74.s4、启动第一电机71,通过油泵控制回转油缸401和拉管411,通过夹具417对待焊工件60和套管50进行夹紧固定。

75.s5、设置好焊接参数和对应坐标程序,焊接参数主要包括转速、焊接时间(预热时间、一级时间、二级时间、顶锻时间)、焊接压力(预热压力、一级压力、二级压力、顶锻压力);对于φ12mm钢筋的摩擦焊接,转速为1400-1600rpm;预热压力为5kn,预热时间为

10s;一级压力为10kn,一级时间为20s;二级压力为30kn,一级时间为8s;顶锻压力为60kn,顶锻时间为5s。

76.s6、启动第二电机39,直到单根焊接结束后停止;s7、松掉圆紧固螺栓418,该工件焊接结束,焊后可采用车削或其他方法去除多余套管50和飞边(必要情况下)。

77.s8、滑台机构20动到下一坐标,更换新的管50和待焊工件60,重复第3-7的流程,直至钢板上所有的小直径工件全部焊接完成。

78.图21为采用本发明焊接方法,焊接完成后焊接接头处的焊合面积为25mm。

79.图22为采用常规焊接,焊后接头处的焊合面积为13mm。

80.经拉伸试验对比测试,采用本发明的焊接方法,焊后接头拉伸断裂位置位于钢筋母材,而常规焊接接头焊后拉伸断裂位置位于焊缝处,见下表。(实验中,待焊工件60采用材质为hrb400e,直径为12mm的螺纹钢;待焊钢板80采用材质为q355b,厚度为10mm的钢板。)参照jgj18-2012《钢筋焊接及验收规程》的要求,对于hrb400e的钢筋t接而言,抗拉强度需大于等于540mpa,且断裂位置需位于钢筋母材。

81.采用本发明的焊接方法,有效地增加了小直径钢筋(工件)与钢板的焊合面积,确保了接头处的力学性能优于母材,因此采用本发明的焊接方法可显著增加接头力学性能。这种有益效果是采用常规焊接方法无法得到的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1