一种人工智能切割装备的制作方法

1.本发明涉及局部加热切割技术领域,尤其涉及一种人工智能切割装备。

背景技术:

2.在船舶制造、工程机械等技术领域,平板零件的坡口加工工序是必不可少的。但是平板零件由于其品种、批次、外形尺寸高度的差异化,导致其加工工艺流程也多种多样,尤其是切割和打磨的方式,会随着工件的类型和尺寸变化而变化。

3.目前现有的平板零件坡口加工的工序流程都很有限,例如对于机器人示教方式切割双面坡口的设备来说,加工坡口时,切割完一个坡口,再进行另一面的坡口切割时,仍然需要人工对工件进行翻面,导致自动化流程被打断,并且人工长时间进行翻面工作容易产生疲劳导致工作效率下降,因此,现有的设备不但出现人力成本高、设备利用率低、生产效率低等缺点,也无法满足市场的多样化需求。

4.近期市场上出现的智能坡口等离子火焰切割机器人,一个机器人末端执行器上复合了上下料电磁铁、等离子火焰切割炬、测距传感器、灰度相机、结构光视觉、热防护自动罩等。在智能机器人等离子火焰切割软件专家包上,集成了视觉软件包、离线软件包、切割工艺匹配模板等,实现了无人化和智能化。

5.但是,现阶段上下料电磁铁、等离子火焰切割炬、测距传感器、灰度相机、结构光视觉、热防护自动罩等,其中一个执行器件使用时,其它执行器件就会闲置。

6.因此,亟需实现能够同时适应多种加工对象的智能化柔性的平板坡口加工的基础上,如何提升设备执行器件使用率和自动化率,降低成本,提高效率,让研发的人工智能切割设备走向产业化是急迫解决的问题。

技术实现要素:

7.根据以上技术问题,本发明提供一种提高效率的一种人工智能切割装备。

8.本发明提供一种人工智能切割装备,其特征在于包括多个上下料单元和多个切割单元,所述上下料单元包括滑轨、滑板、智能搬运机器人以及末端执行器,所述滑轨固定于地面上,所述滑轨和滑板连接,所述滑板和智能搬运机器人连接,所述智能搬运机器人和末端执行器连接;所述切割单元包括智能切割机器人、割炬、第一切割台、第二切割台、第一上下料台以及第二上下料台,所述智能切割机器人设置在第一切割台以及第二切割台之间,所述第一切割台一侧设置第一上下料台,所述第二切割台一侧设置第二上下料台,所述智能切割机器人和割炬连接。

9.所述末端执行器包括立柱、横梁、第一电磁铁以及第二电磁铁,所述立柱一侧和横梁中间位置正交连接,所述立柱另一侧和智能搬运机器人通过法兰连接,所述横梁一侧和第一电磁铁连接,所述横梁另一侧和第二电磁铁连接。

10.所述滑板一侧依次设置第一卡槽、第二卡槽、第三卡槽以及第四卡槽,所述四个卡槽宽度分别不同,所述滑板另一侧设置测试台,所述测试台上设置距离传感器,所述距离传

感器旁设置视觉传感器。

11.所述第一切割台包括口型框、半椎槽、吸风口、支撑杆、第一支腿、排烟管道、第二支腿、翻转驱动装置、切割渣回收器以及底板,所述口型框内部四壁分别设置多个吸风口,所述口型框底部和底板连接,所述口型框内设置支撑杆,所述支撑杆和底板连接,所述口型框一侧通过轴承和第一支腿连接,所述排烟管道一侧穿过轴承的中心孔和口型框连接,所述排烟管道另一侧和除尘主机连接,所述口型框相对另一侧和翻转驱动装置连接,所述翻转驱动装置和口型框一侧之间设置第二支腿;所述口型框底部设置切割渣回收器,所述口型框另外两侧分别和半椎槽连接,所述半椎槽和割炬前端锥形喷嘴贴合。

12.所述第一上下料台下方设置四个支撑腿。

13.所述第一切割台和第二切割台结构相同,所述第一上下料台和第二上下料台结构相同。

14.所述割炬前端设置锥形喷嘴。

15.所述翻转驱动装置优选伺服电机和减速机。

16.本发明的有益效果为:1、通过投入数量的匹配,达到切割单元的割炬及切割系统使用率逼近满负荷;切割机器人持续动作率逼近满负荷;上下料单元的智能机器人持续运动率逼近满负荷;进而实现提高系统所有设备利用率。

17.2、本发明所述的一种人工智能切割装备,实现了零件自动上下料、自动坡口切割、自动翻面以及自动转运等功能,全程做到柔性化、智能化和集成化,从而达到减人、增效、降低成本、提高质量的目标, 满足了市场的多样化需求,解决了离散型制造的痛点问题。

18.3、本发明所述的一种人工智能切割装备,布局合理,充分利用机器人的臂展范围,提高企业的投资回报率;零件上下料、翻面、均由搬运机器人完成,其工作节拍与切割机器人相匹配协调,提高了各机器人的利用率及整体的生产效率。

19.4、本发明所述的一种人工智能切割装备,通过采用视觉识别定位,有效的地提高了坡口切割的精度,提高了整体加工效率。

20.5、本发明所述的一种人工智能切割装备,根据待加工零件的类型、尺寸及产能要求,构成模块化的生产线,提高生产效率的同时增强了企业的灵活性和应变能力,缩短产品生产周期,更好更快地满足市场的多样化需求。

附图说明

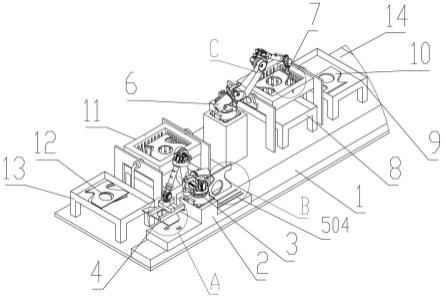

21.图1为本发明的轴侧示意图;图2 为本发明a的局部放大示意图;图3为本发明b的局部放大示意图;图4为本发明c的局部放大示意图;图5为本发明的平面布置图;图6为本发明的切割台的轴侧图。

22.图7为本发明细节示意图。

23.图8为本发明细节示意图。

24.附图标记:1-滑轨;2-滑板;3-智能搬运机器人;4-末端执行器;6-智能切割机器

人;7-割炬;8-第一切割台;9-第一上下料台;10-完成工件;11-第二切割台;12-待加工工件;13-第二上下料台;14-第一切割单元;15-第二切割单元;201-测试台;202-距离传感器;203-视觉传感器;401-立柱;402-横梁;403-第一电磁铁;404-第二电磁铁;501-第一卡槽;502-第二卡槽;503-第三卡槽;504-第四卡槽;801-口型框;802-半椎槽;803-吸风口;804-支撑杆;805-第一支腿;806-排烟管道;807-第二支腿;808-翻转驱动装置;809-切割渣回收器;8010-底板。

具体实施方式

25.下面将结合本发明的附图,对本发明的技术方案进行清楚完整地描述。

26.本发明提供一种人工智能切割装备,其特征在于包括多个上下料单元和多个切割单元,上下料单元包括滑轨1、滑板2、智能搬运机器人3以及末端执行器4,滑轨1固定于地面上,滑轨1和滑板2连接,滑板2和智能搬运机器人3连接,智能搬运机器人3和末端执行器4连接;切割单元包括智能切割机器人6、割炬7、第一切割台8、第二切割台11、第一上下料台9以及第二上下料台13,智能切割机器人6设置在第一切割台8以及第二切割台11之间,第一切割台8一侧设置第一上下料台9,第二切割台11一侧设置第二上下料台13,智能切割机器人6和割炬7连接。

27.末端执行器4包括立柱401、横梁402、第一电磁铁403以及第二电磁铁404,立柱401一侧和横梁402中间位置正交连接,立柱401另一侧和智能搬运机器人3通过法兰连接,横梁402一侧和第一电磁铁403连接,横梁402另一侧和第二电磁铁404连接。

28.滑板2一侧依次设置第一卡槽501、第二卡槽502、第三卡槽503以及第四卡槽504,四个卡槽宽度分别不同,滑板2另一侧设置测试台201,测试台201上设置距离传感器202,距离传感器202旁设置视觉传感器203。

29.第一切割台8包括口型框801、半椎槽802、吸风口803、支撑杆804、第一支腿805、排烟管道806、第二支腿807、翻转驱动装置808、切割渣回收器809以及底板8010,口型框801内部四壁分别设置多个吸风口803,口型框801底部和底板8010连接,口型框801内设置支撑杆804,支撑杆804和底板8010连接,口型框801一侧通过轴承和第一支腿805连接,排烟管道806一侧穿过轴承的中心孔和口型框801连接,排烟管道806另一侧和除尘主机连接,口型框801相对另一侧和翻转驱动装置808连接,翻转驱动装置808和口型框801一侧之间设置第二支腿807;口型框801底部设置切割渣回收器809,口型框801另外两侧分别和半椎槽802连接,半椎槽802和割炬7前端锥形喷嘴贴合。

30.第一上下料台9下方设置四个支撑腿。

31.第一切割台8和第二切割台11结构相同,第一上下料台9和第二上下料台13结构相同。

实施例

32.末端执行器4从任意个切割单元的上下料单元取来待加工工件12,然后末端执行器4将吸附住的待加工工件12置于测试台201上方。

33.然后距离传感器202第一次测量待加工工件12的第一个点,末端执行器4携带待加工工件12向一个方向水平方向移动一个距离,第二次测量待加工工件12的第二个点,末端

执行器4携带待加工工件12向另一个方向水平方向移动一个距离,距离传感器202第三次测量待加工工件12的第三个点,因此,获得待加工工件12相对测试台201的空间姿态位置。

34.利用智能机器人的空间定点变姿态功能,让待加工工件12相对测试台201平行,然后调整待加工工件12的高度,让待加工工件12符合视觉传感器203的一定景深高度,视觉传感器203对待加工工件12进行视觉扫描,扫描过程中可以获得标定线的相对位置,进而得到末端执行器4和待加工工件12的相对位置的数据,使得待加工工件12能够准确的放置到切割台的相应位置。

35.而后,扫描过程获得待加工工件12的轮廓像素。控制系统会分析出工件全部平面轮廓曲线,调用智能等离子火焰切割模板和离线编程数据包,下发到切割单元的机器人控制器,而后进行切割工序。

36.对于待加工工件12双面坡口的加工,需要将其一面坡口切割完毕后,再对另一面进行切割,所以需要对待加工工件12进行翻面工作,进而需要两个切割台对其进行切割,其中一个切割台切割待加工工件12的一面坡口,翻面后进行下一个切割台继续切割另一面。

37.工件翻面流程为末端执行器4通过电磁吸附作用来吸附住待加工工件12的一面,然后移动将待加工工件12竖直放置在卡槽内,接着智能搬运机器人3让末端执行器4进行轨迹变换位置,进而使末端执行器4通过电磁吸附来吸附住待加工工件12的另外一面,电磁吸附成功后,可使待加工工件12进入后续工艺流程。

38.其中,智能搬运机器人3优选垂直多关节型工业机器人,也可以是任何形式机器人;立柱401、横梁402、第一电磁铁403和第二电磁铁404均为机加工制造且含有所需要的销孔,末端执行器4各部件之间及与智能搬运机器人3末端的连接面均一面两销和至少两个螺钉固定,便于上下料单元和切割单元之间的位置位置和姿态标定;滑轨1上方和滑板2组成含有伺服驱动的直线运动副,作为上下料单元智能搬运机器人3的外部轴,伺服驱动的直线运动副优选伺服电机、减速机、齿轮、齿条、导轨滑块等常见自动化元器件构成;滑板2具有对加工完成工件10进行位置视觉标定及采集的能力;末端执行器4可采用电磁吸附加工完成工件10和待加工工件12,加工完成工件10和待加工工件12的区别为中厚板是否开坡口;智能切割机器人6优选垂直多关节型工业机器人,也可以是任何形式机器人,割炬7配套有一套等离子火焰切割工艺设备,优选火焰切割,也可推广激光束加工,水切割等常用切割设备;第一上下料台9和第二上下料台13结构均为钣金焊接成槽,下方含有四个支撑腿,便于潜伏式agv钻到下方举升托运;第一上下料台9负责下料,可以堆叠多层加工完成工件10,第二上下料台13负责上料,堆叠多层待加工工件12;翻转驱动装置808优选伺服电机和减速机,翻转驱动装置808能将口型框801翻转180

°

,让其口向上完成切割工作,也能让口型框801口向下,将口型框801内切割焊渣和小型切割剩余物掉落到切割渣回收器809上。

39.本发明在实际工作中,每个切割单元以及智能机器人等装置的排列位置,可按照图5所示的位置对应进行安装匹配。

40.本发明包含n个上下料单元,m个切割单元,p套切割台以及q套上下料台,其中m、n、p、q等为自然数,本实施例含有一个上下料单元和两个切割单元分别是第一切割单元14以及第二切割单元15,通过m、n、p、q的数量匹配,达到切割单元的割炬及切割系统使用率逼近

满负荷;切割机器人持续动作率逼近满负荷;上下料单元的智能机器人持续运动率逼近满负荷;进而实现提高系统所有设备利用率。

41.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本发明提到的各个部件为现有领域常见技术,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1