一种提升铝合金搅拌摩擦焊接热力耦合的方法与流程

1.本发明涉及焊接加工技术领域,具体为一种提升铝合金搅拌摩擦焊接热力耦合的方法。

背景技术:

2.搅拌摩擦焊是一种固定连接技术,即在整个焊接过程中金属处于塑性状态,而没有达到熔化状态,金属在一定温度区间进行加工变形的过程中,金属内部会发生动态回复和动态再结晶的循环过程,从而使金属软化,实现固相连接的过程,但是现有的铝合金搅拌摩擦焊接方法在焊接之前没有进行预压测试,焊接时摩擦头与合金之间的纵向压力会影响焊接质量,压力过大会导致焊接面凹陷,同时压力过小会在焊接面上形成空隙,从而影响了焊接后合金的表面质量,且现有的铝合金搅拌摩擦焊接方法没有对焊接点的温度进行调控,焊接点温度变化会影响合金之间的耦合力,从而降低了焊接后的连接稳定性,同时现有的铝合金搅拌摩擦焊接方法在焊接后大多通过自然冷却将焊接后的合金冷却至室温,焊接过程中产生的残余应力会在冷却过程中改变焊接部位的晶粒结构,进而在焊接部位生成脆硬组织,影响了焊接后了合金材料的物理性能,因此设计一种提升铝合金搅拌摩擦焊接热力耦合的方法是很有必要的。

技术实现要素:

3.本发明的目的在于提供一种提升铝合金搅拌摩擦焊接热力耦合的方法,以解决上述背景技术中提出的问题。

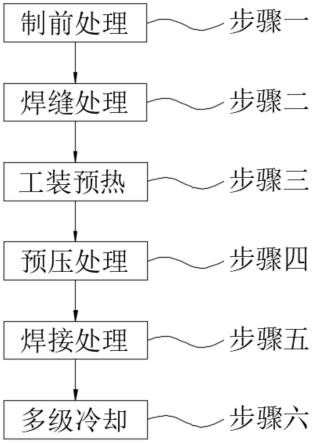

4.为实现上述目的,本发明提供如下技术方案:一种提升铝合金搅拌摩擦焊接热力耦合的方法,包括以下步骤:步骤一,制前处理;步骤二,焊缝处理;步骤三,工装预热;步骤四,预压处理;步骤五,焊接处理;步骤六,多级冷却;

5.其中上述步骤一中,使用碳酸氢钠溶液对初始焊接合金进行反复冲洗,冲洗后将初始焊接合金放入蒸馏水中,随后将蒸馏水煮沸,之后在煮沸的蒸馏水中进行静置处理,静置处理后取出得到洁净原始合金,备用;

6.其中上述步骤二中,使用砂纸对洁净原始合金的焊接表面进行打磨处理,随后使用纱布擦除粉尘,之后将洁净原始合金放入烘箱中进行持续烘烤,烘烤后取出得到待焊接合金,备用;

7.其中上述步骤三中,将步骤二中备好的待焊接合金放置在焊接平台上,时候使用工装对待焊接合金进行固定,之后使用加热设备对待焊接合金进行加热处理,加热处理后进行恒温预热处理,经过恒温预热处理后得到预热合金,备用;

8.其中上述步骤四中,打开搅拌摩擦焊接设备,随后使摩擦头靠近预热合金,待摩擦头接近预热合金后调整摩擦头的转速,之后将摩擦头没入预热合金中;

9.其中上述步骤五中,使用搅拌摩擦焊接设备将焊接平台上的预热合金焊接起来,焊接的同时向焊接点通入预热气体,确保焊接过程中焊接点处于恒温状态,焊接后得到焊

接合金,备用;

10.其中上述步骤六中,将焊接合金放入真空炉中,然后使真空炉以一定的降温速率进行初次降温,初次降温后进行恒温静置,恒温静置后将焊接合金放入冷却室中进行二次降温,二次降温后得到强耦合焊接合金。

11.优选的,所述步骤一中,反复冲洗时使用的为浓度为25%的碳酸氢钠溶液,且冲洗的规则为每间隔3~4min,冲洗1~1.5min,重复操作四次,在煮沸的蒸馏水中静置处理的时间为15~20min。

12.优选的,所述步骤二中,对洁净原始合金的焊接表面进行打磨处理所使用的砂纸为目数为240目的砂纸,打磨处理将焊接面的平整度调节到0~1mm/m,持续烘烤时的温度为65~68℃,烘烤时间为45~60min。

13.优选的,所述步骤三中,使用工装对待焊接合金进行固定时将两组待焊接合金的焊接面对齐,并调整焊接面之间的焊缝间距为1~1.5mm,加热处理将待焊接合金的温度提升至285~288℃,加热处理后在285~288℃的温度下进行预热处理25~30min。

14.优选的,所述步骤四中,摩擦头的初始转速为900rmp,待摩擦头与预热合金之间的间距为2~3mm时,调节摩擦头的转速为1045~1055rmp,摩擦头没入预热合金之中的深度为0.1~0.2mm。

15.优选的,所述步骤五中,使用搅拌摩擦焊接设备对焊接平台上的预热合金进行焊接时,调节摩擦头的转速为1045~1055rmp,焊接的线速度为115~120mm/min,焊接过程中通入的预热气体为氩气,且通入预热气体将焊接点的温度调节至501~502℃。

16.优选的,所述步骤六中,初次降温的降温速率为4~5℃/min,且初次降温将温度降低至230~245℃,初次降温过程中向真空炉中持续通入惰性气体。

17.优选的,所述步骤六中,恒温静置时真空炉的温度为230~245℃,静置时间为20~30min,二次降温的降温速率为9~12℃/min,且二次降温将温度降低至25~60℃。

18.与现有技术相比,本发明的有益效果是:该一种提升铝合金搅拌摩擦焊接热力耦合的方法,通过在焊接加工之前进行预压测试,调节摩擦头与合金之间的纵向压力,避免压力过大在焊接面产生凹陷,同时避免因压力过小在焊接面形成空隙,提高了焊接后合金的表面质量,在焊接的过程中持续向焊接点通入预热氩气,对焊接点的温度进行恒定调控,提高了合金之间的热力耦合效应,保障了焊接后的连接稳定性,通过在焊接后使用真空炉和冷却室进行分级冷却,减缓了焊接部位的冷却速度,防止因晶粒结构变化在焊接部位形成脆硬结构,从而提高了焊接后合金材料的物理性能。

附图说明

19.图1为本发明的方法流程图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.请参阅图1,本发明提供的一种技术方案:一种提升铝合金搅拌摩擦焊接热力耦合的方法,包括以下步骤:步骤一,制前处理;步骤二,焊缝处理;步骤三,工装预热;步骤四,预压处理;步骤五,焊接处理;步骤六,多级冷却;

22.其中上述步骤一中,使用浓度为25%的碳酸氢钠溶液对初始焊接合金进行反复冲洗,且冲洗的规则为每间隔3~4min,冲洗1~1.5min,重复操作四次,冲洗后将初始焊接合金放入蒸馏水中,随后将蒸馏水煮沸,之后在煮沸的蒸馏水中进行静置处理15~20min,静置处理后得到洁净原始合金,备用;

23.其中上述步骤二中,使用目数为240目的砂纸对洁净原始合金的焊接表面进行打磨处理,随后使用纱布擦除粉尘,之后将洁净原始合金放入烘箱中在65~68℃的温度下,进行持续烘烤45~60min,烘烤后得到待焊接合金,备用;

24.其中上述步骤三中,将步骤二中备好的待焊接合金放置在焊接平台上,时候使用工装对待焊接合金进行固定,同时使两组待焊接合金的焊接面对齐,并调整焊接面之间的焊缝间距为1~1.5mm,之后使用加热设备对待焊接合金进行加热处理将待焊接合金的温度提升至285~288℃,加热处理后在285~288℃的温度下进行预热处理25~30min,经过恒温预热处理后得到预热合金,备用;

25.其中上述步骤四中,打开搅拌摩擦焊接设备,调节摩擦头的初始转速为900rmp,随后使摩擦头靠近预热合金,待摩擦头与预热合金之间的间距为2~3mm时,调节摩擦头的转速为1045~1055rmp,之后将摩擦头没入预热合金中,且摩擦头没入预热合金之中的深度为0.1~0.2mm;

26.其中上述步骤五中,使用搅拌摩擦焊接设备将焊接平台上的预热合金焊接起来,焊接时摩擦头的转速为1045~1055rmp,焊接的线速度为115~120mm/min,焊接的同时向焊接点通入预热氩气,且通入预热气体将焊接点的温度调节至501~502℃,焊接后得到焊接合金,备用;

27.其中上述步骤六中,将焊接合金放入真空炉中,然后使真空炉以4~5℃/min的降温速率进行初次降温,将温度降低至230~245℃,初次降温过程中向真空炉中持续通入惰性气体,初次降温后在真空炉中进行恒温静置,恒温静置时真空炉的温度为230~245℃,静置时间为20~30min,恒温静置后将焊接合金放入冷却室中,接着以9~12℃/min的降温速率进行二次降温,将温度降低至25~60℃,二次降温后得到强耦合焊接合金。

28.基于上述,本发明的优点在于,本发明在使用时,通过进行预压测试来调节摩擦头与合金之间的纵向压力,避免压力过大在焊接面产生凹陷,同时防止因压力过小在焊接面形成空隙,从而提高了焊接后合金的表面质量,在焊接的过程中持续向焊接点通入预热氩气,对焊接点的温度进行恒定调控,提高了合金之间的热力耦合效应,保障了焊接后的连接稳定性,通过在焊接后使用真空炉和冷却室进行两段冷却,减缓了焊接部位的冷却速度,防止焊接部位在冷却过程中因晶粒结构变化而形成脆硬结构,提高了焊接后合金材料的物理性能。

29.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1