一种基于磁流体胶管模具模芯的复合加工方法与流程

本发明涉及模芯加工方法,具体为一种基于磁流体胶管模具模芯的复合加工方法。

背景技术:

1、现有在模具在模芯在进行加工的过程中由于现有的胶管模具模芯各部位硬度差别大,且模芯易与铸件材料发生粘接,使模芯的综合性能差,直接影响了其成型和脱模效果,现有在模具在模芯在进行加工的过程中由于需要经多种加工,从而导致在现有模芯加工工艺中,往往需要多个设备互相配合,在多个设备之间传递工件,并且工件会经历重复多次的装夹定位,工件的这种重复多次装夹定位会增加加工误差产生的风险,从而降低工件的最终加工精度,同时加工工序多、加工周期长等问题,并且会导致工件的生产成本上升。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种基于磁流体胶管模具模芯的复合加工方法,解决了背景技术中所提出的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种基于磁流体胶管模具模芯的复合加工装置,包括装置主体,所述装置主体包括打磨机构、移动机构、调节装置以及滑动装置,所述装置主体顶部两端设有机械臂,所述机械臂一端设有打磨机构,所述装置主体一侧设有移动机构,所述装置主体顶部开设有凹槽,所述装置主体顶部通过凹槽与滑板底部滑动连接,所述滑板设有两个,所述滑板一侧设有夹持板,所述夹持板与第二齿轮同轴连接,所述第二齿轮与第三齿轮啮合,所述第三齿轮与第二电机同轴连接,所述滑板另一侧设有液压杆,所述装置主体上方设有滑动装置,所述滑动装置底部与升降装置顶部焊接,所述升降装置底部安装有铣刀头,所述装置主体两端与限位杆滑动连接,所述装置主体底部两端设有调节装置,所述调节装置底部设有底座。

5、优选的,所述打磨机构包括滑块、气压杆、弹簧、传动齿轮、从动齿轮、驱动装置、打磨杆,所述气压杆设有四个,四个所述气压杆一端与滑块顶部焊接,所述滑块底部与打磨杆一端轴连接。

6、优选的,所述打磨杆一端为粗糙表面,所述打磨杆外部设有凸纹,所述打磨杆通过凸纹与从动齿轮滑动连接,所述打磨杆外部设有弹簧,所述打磨杆与驱动装置滑动连接。

7、优选的,所述驱动装置内部设有电机,且电机输出端与传动齿轮传动连接,所述传动齿轮与从动齿轮啮合,所述从动齿轮设有四个。

8、优选的,所述移动机构包括齿槽、龙门架、第一电机、第一齿轮,所述第一齿轮与第一电机输出端传动连接,所述第一电机安装于龙门架一端,所述第一齿轮与齿槽啮合,所述齿槽设于滑板顶部,所述齿槽一侧设有凹槽,且凹槽与龙门架两端滑动连接,所述龙门架顶部与滑动装置滑动连接。

9、优选的,所述调节装置包括调节杆、螺纹杆、第一调节板、第二调节板,所述第一调节板与第二调节板均为可弯曲结构,所述第一调节板与第二调节板分别与装置主体和底座轴连接,所述第一调节板中部与螺纹杆螺纹连接,所述螺纹杆一端焊接有调节杆。

10、优选的,加工步骤包括如下:

11、s1,粗加工,进行粗车加工,完成工艺孔、销钉孔、丝锥、螺栓孔的加工,得到模具坯料;

12、s2,前处理,粗加工得到模芯坯件进一步进行热处理和精加工,得到模芯;

13、s3,打磨,使用第一磨砂对模型表面进行打磨,第二磨砂表面的粒度大于所述第一磨砂的粒度;使用第三磨砂抛光,第三磨砂的粒度大于第二磨砂的粒度,第四磨砂的粒度大于第三磨砂的粒度,第二磨砂的粒度为1200目,所述第三磨砂的粒度为1500目,所述第四磨砂的粒度为3000至5000目;

14、s4,装配设计,上模模芯采用镶嵌焊接的方式加工,模芯芯杆采用外圆磨的方式加工,模芯芯头采用线切割加工成型,模芯加工完成后插入上模镶嵌孔中采用氩弧焊在后端焊接固定;

15、s5,成品检验,完成尺寸、形位、表面质量的检测。

16、优选的,步骤s1中,先磨大端面,再磨小端面,保证垂直度和平行度在0.09mm,留余量双边0.9-1.0mm;

17、优选的,步骤s2中,热处理包括:将模芯坯件连续加热至980-1030℃,随后使用油冷或气冷将模芯坯件冷却至420-450℃后空冷,对空冷后的模芯坯件回火,使其硬度为45-48hrc,精加工包括:对模芯坯件抛光,并进行氮化处理形成氮化膜层。

18、(三)有益效果

19、本发明提供了一种基于磁流体胶管模具模芯的复合加工方法。具备以下有益效果:

20、该模芯加工工艺过程中的热处理使模芯的微观组织转变为马氏体,减少沿晶界析出的碳化物、贝氏体和残余奥氏体,使模芯硬度均匀,从而有利于使该模型能够提高其成型和脱膜效果,通过氮化处理在模型表面形成的氮化膜层将模芯金属与胶管铸件材料隔开,避免胶管铸件材料发生粘模的现象,解决了现有技术模芯易粘模的问题,同时该加工工艺在加工的过程中能够有效简化加工过程,从而避免工件经历重复多次的装夹定位,进而有利于提高该工艺的加工效率。

技术特征:

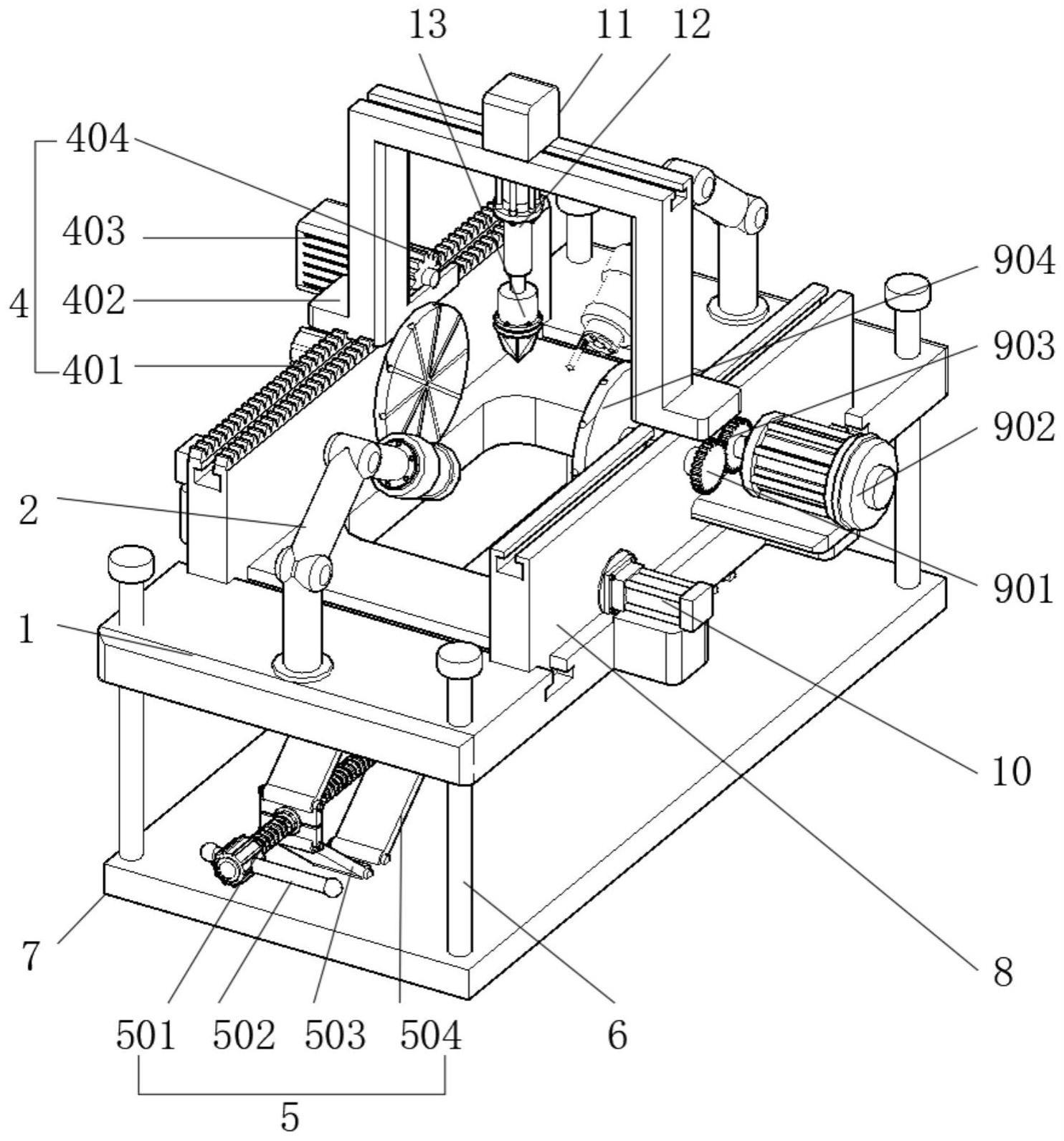

1.发明一种基于磁流体胶管模具模芯的复合加工装置,其特征在于:包括装置主体(1),所述装置主体(1)包括打磨机构(3)、移动机构(4)、调节装置(5)以及滑动装置(11),所述装置主体(1)顶部两端设有机械臂(2),所述机械臂(2)一端设有打磨机构(3),所述装置主体(1)一侧设有移动机构(4),所述装置主体(1)顶部开设有凹槽,所述装置主体(1)顶部通过凹槽与滑板(8)底部滑动连接,所述滑板(8)设有两个,所述滑板(8)一侧设有夹持板(904),所述夹持板(904)与第二齿轮(901)同轴连接,所述第二齿轮(901)与第三齿轮(903)啮合,所述第三齿轮(903)与第二电机(902)同轴连接,所述滑板(8)另一侧设有液压杆(10),所述装置主体(1)上方设有滑动装置(11),所述滑动装置(11)底部与升降装置(12)顶部焊接,所述升降装置(12)底部安装有铣刀头(13),所述装置主体(1)两端与限位杆(6)滑动连接,所述装置主体(1)底部两端设有调节装置(5),所述调节装置(5)底部设有底座(7)。

2.根据权利要求1所述发明一种基于磁流体胶管模具模芯的复合加工装置,其特征在于:所述打磨机构(3)包括滑块(301)、气压杆(302)、弹簧(303)、传动齿轮(304)、从动齿轮(305)、驱动装置(306)、打磨杆(307),所述气压杆(302)设有四个,四个所述气压杆(302)一端与滑块(301)顶部焊接,所述滑块(301)底部与打磨杆(307)一端轴连接。

3.根据权利要求2所述发明一种基于磁流体胶管模具模芯的复合加工装置,其特征在于:所述打磨杆(307)一端为粗糙表面,所述打磨杆(307)外部设有凸纹,所述打磨杆(307)通过凸纹与从动齿轮(305)滑动连接,所述打磨杆(307)外部设有弹簧(303),所述打磨杆(307)与驱动装置(306)滑动连接。

4.根据权利要求3所述发明一种基于磁流体胶管模具模芯的复合加工装置,其特征在于:所述驱动装置(306)内部设有电机,且电机输出端与传动齿轮(304)传动连接,所述传动齿轮(304)与从动齿轮(305)啮合,所述从动齿轮(305)设有四个。

5.根据权利要求1所述发明一种基于磁流体胶管模具模芯的复合加工装置,其特征在于:所述移动机构(4)包括齿槽(401)、龙门架(402)、第一电机(403)、第一齿轮(404),所述第一齿轮(404)与第一电机(403)输出端传动连接,所述第一电机(403)安装于龙门架(402)一端,所述第一齿轮(404)与齿槽(401)啮合,所述齿槽(401)设于滑板(8)顶部,所述齿槽(401)一侧设有凹槽,且凹槽与龙门架(402)两端滑动连接,所述龙门架(402)顶部与滑动装置(11)滑动连接。

6.根据权利要求1所述发明一种基于磁流体胶管模具模芯的复合加工装置,其特征在于:所述调节装置(5)包括调节杆(501)、螺纹杆(502)、第一调节板(503)、第二调节板(504),所述第一调节板(503)与第二调节板(504)均为可弯曲结构,所述第一调节板(503)与第二调节板(504)分别与装置主体(1)和底座(7)轴连接,所述第一调节板(503)中部与螺纹杆(502)螺纹连接,所述螺纹杆(502)一端焊接有调节杆(501)。

7.一种基于磁流体胶管模具模芯的复合加工方法,其特征在于,加工步骤包括如下:

8.根据权利要求6所述一种基于磁流体胶管模具模芯的复合加工方法,其特征在于,步骤s1中,先磨大端面,再磨小端面,保证垂直度和平行度在0.09mm,留余量双边0.9-1.0mm。

9.根据权利要求6所述一种基于磁流体胶管模具模芯的复合加工方法,其特征在于,步骤s2中,热处理包括:将模芯坯件连续加热至980-1030℃,随后使用油冷或气冷将模芯坯件冷却至420-450℃后空冷,对空冷后的模芯坯件回火,使其硬度为45-48hrc,精加工包括:对模芯坯件抛光,并进行氧化或氮化处理形成氧化膜层或氮化膜层。

技术总结

本发明公开了一种基于磁流体胶管模具模芯的复合加工方法,包括装置主体,所述装置主体包括打磨机构、移动机构、调节装置以及滑动装置,所述装置主体顶部两端设有机械臂,所述机械臂一端设有打磨机构,所述装置主体一侧设有移动机构,所述装置主体顶部开设有凹槽,所述装置主体顶部通过凹槽与滑板底部滑动连接,所述滑板设有两个,所述滑板一侧设有夹持板,通过氮化处理在模型表面形成的氮化膜层将模芯金属与胶管铸件材料隔开,避免胶管铸件材料发生粘模的现象,解决了现有技术模芯易粘模的问题,同时该加工工艺在加工的过程中能够有效简化加工过程,从而避免工件经历重复多次的装夹定位,进而有利于提高该工艺的加工效率。

技术研发人员:孙国栋,王坤,苏将伟

受保护的技术使用者:夏津县辉曜汽车零部件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!