一种管卡、管卡的制备方法及其制备装置与流程

1.本发明涉及墙板安装零部件技术领域,尤其涉及一种管卡、管卡的制备方法及其制备装置。

背景技术:

2.为应对全球变暖,要求建筑行业等较大二氧化碳排放的行业实行节能减排,基于此,装配式建筑应运而生。装配建筑主要是将工厂化的卫生间、墙板等运输至施工现场进行装配施工即可得到对应的建筑体。而针对装配墙板,例如alc隔墙板等,在装配时需要使用管卡进行连接处理。

3.现有技术中,管卡主要包括相互连接的圆管与板材,例如专利申请号为cn201921408916.5、名称为alc墙板安装专用管卡的专利中公开的管卡,该专利公开的管卡的结构与使用方法。

4.上述管卡进行生产时,是先利用冲压设备在板材(钢板)上冲孔,板材上开设与圆管(管体)匹配的孔洞,然后将圆管插设在孔洞内,利用焊接工序将圆管与板材进行固定连接,完成管卡的生产。

5.但是,由于板材与管体是焊接固定,并且该焊接操作多为人工手动焊接,导致焊接质量不好控制,导致产品的合格率较低,并且,焊接过程还需要对两者进行定位,不导致管卡的生产即为不便捷。

6.基于此,专利申请号为cn202120587172.9、名称为一种alc隔墙板安装管卡的专利中公开的管卡,该管卡的管体的端部设有呈方管或六边形管等非圆管结构的连接结构,在板材上冲方孔或六边形孔或其他与连接结构匹配的孔洞结构,然后将连接结构插入板材的孔洞内,通过冲压或者旋铆的方式将连接结构与板材连接实现管体与板材的固定,进而避免管体与板材的焊接。

7.但是,本领域公知,无缝方管比无缝圆管生产更加不易,虽然上述文件的管体只在其与板材连接的端才设置了异形段(连接结构),相对整体圆管的结构,该种结构的管体的加工更加费时费力。并且,同样需要在板材上进行开孔,而相较于圆孔,方孔冲裁力大于圆孔,在生产时更费电且不易。

8.因此,即便该专利中记载的管卡的管体与板材无需焊接,只需冲压连接,但是针对单个管体与板材的生产加工更加不易,所以,现有必要提供一种管卡既能确保单个圆管、板材的加工便捷,且圆管与板材的连接也更加便捷的管卡。

技术实现要素:

9.针对现有技术中所存在的不足,本发明提供了一种管卡、管卡的制备方法及其制备装置,其解决了现有技术中管卡生产不便捷、产品合格率低等问题。

10.根据本发明的实施例,提供了一种管卡,包括板材与圆管,所述圆管一端贯穿板材并设有翻边结构,所述圆管靠近板材另一侧位置设有胀形堆积部,所述翻边结构与胀形堆

积部将圆管与板材固定。

11.同时,根据本发明实施例,还提供了一种管卡的制备方法,包括如下步骤:

12.(1)准备圆管与板材;

13.(2)在板材预设位置开孔;

14.(3)利用冲压装置对开孔后的板材与圆管冲压铆合。

15.另一方面,根据本发明实施例,还提供了一种管卡的制备装置,包括冲压装置及设置在冲压装置上的定位模具,所述定位模具包括配合使用的上模与下模,

16.所述上模包括用于对圆管进行翻边的冲压头,

17.所述下模包括安装孔及安装孔内弹性升降的胀形模,所述胀形模设有上下相接且上端开口的胀形腔与夹持腔,所述夹持腔与圆管配合使用;

18.所述胀形模由多个半模呈环拼接而成,且多个半模随胀形模在安装孔内的升降张开或聚拢。

19.本发明的制备原理:

20.1、准备好待装配的圆管与板材。

21.2、在板材的预设位置进行冲压开孔,开孔形状与圆管的外径配比,确保圆管能贯穿板材。

22.3、设备准备:将上模与冲压装置的压头固定,然后将下模固定在上模正下方。

23.4、冲压装配:

24.(1)将圆管下端穿过胀形腔并竖直放置在夹持部腔内,圆管上端伸出胀形腔开口端。

25.(2)将板材套设在圆管上端使圆管上端穿过板材,板材放置在胀形模上。

26.(3)启动冲压装置带动压头下移,压头下移带动上模的冲压头移动并接触圆管,带动圆管下移,圆管下移带动胀形模下移,胀形模下移带动多个半模成聚拢状包裹圆管,使圆管固定,圆管固定,冲压头继续下移使得圆管在板材的两侧分别形成翻边结构与胀形堆积部,实现板材与圆管的铆接。

27.相比于现有技术,本发明具有如下有益效果:

28.1、本发明设置的板材的圆管并未进行任何再加工,并且板材上开设的孔是与圆管匹配的圆孔结构,便于圆管穿行,确保了单个圆管与板材加工的便捷性。

29.2、本发明的圆管与板材能在冲压装置的作用下实现一步铆接,操作简单、便捷,同时,避免了圆管与板材需要焊接导致的管卡合格率低、焊接操作繁琐、焊接环境污染严重等问题。

30.3、本发明设置的定位模具能利用冲压装置下移的动力将圆管进行夹持,利用夹持腔对圆管中下部夹持固定,并且设置的胀形腔能使圆管在冲压头的作用下预留了胀形空间,配合冲压头对圆管的翻边实现板材与圆管的一步冲压铆接,在不增加圆管与板材的处理难度的同时能将圆管与板材实现一步冲压固定连接,使得管卡的生产效率更高效、更加能节能减排。

附图说明

31.图1为本发明管卡的主视图;

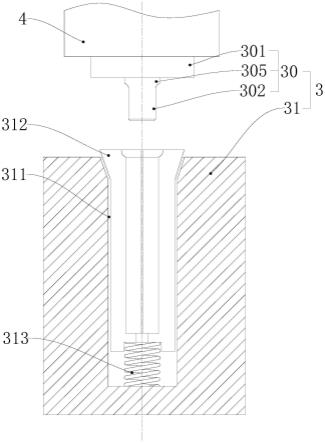

32.图2为本发明定位模具的结构示意图;

33.图3为本发明下模的俯视图;

34.图4为本发明上模与压头连接关系图;

35.图5为本发明下模的安装孔结构示意图;

36.图6为本发明胀形模的结构示意图;

37.图7为本发明胀形模的结构透视图。

38.上述附图中:1、板材;2、圆管;20、胀形堆积部;21、翻边结构;3、定位模具;31、下模;30、冲压头;301、连接座;302、嵌入段;304、过渡段;305、压边段;306、连接段;311、安装孔;312、半模;313、伸缩弹簧;314、胀形模;315、限位段;316、滑动段;317、夹持腔;318、胀形腔;319、限位部;320、滑动部;4、压头。

具体实施方式

39.下面结合附图及实施例对本发明中的技术方案进一步说明。

40.如图1所示,本发明实施例提出了一种管卡,包括板材1与圆管2,所述圆管2一端贯穿板材1并设有翻边结构21,所述圆管2靠近板材1另一侧位置设有胀形堆积部20,所述翻边结构21与胀形堆积部20将圆管2与板材1固定。

41.板材1为常用的钢板,例如q235b钢、q253b镀锌钢等,板材1的尺寸不做限定,可根据使用需求进行裁剪。圆管2的材质可采用与钢板相同的材质,圆管2的尺寸与长度可根据使用需求进行选择。本发明主要是提供无需焊接即可固定连接的管卡的结构,而管卡的制备方法也极为简单。

42.具体的,一种管卡的制备方法,包括如下步骤:

43.(1)准备圆管2与板材1,根据要求裁剪好所需尺寸的板材1与圆管2;

44.(2)在板材1预设位置开孔,由于管卡的最终结构的侧视图导致呈l状,则在对板材1开孔时,在靠近矩形板材1的一短侧棱位置冲压开孔,开孔尺寸与圆管2的外径匹配,确保圆管2能贯穿板材1上的开孔;

45.(3)利用冲压装置对开孔后的板材1与圆管2冲压铆合,为使圆管2与板材1能一步冲压实现目标管卡的结构,本发明还提供了一种管卡的制备装置。

46.具体的,如图2所示,一种管卡的制备装置,包括冲压装置及设置在冲压装置上的定位模具3,所述定位模具3包括配合使用的上模与下模31,上模与冲压装置(冲压机)的压头4固定,能随冲压装置的启动实现上下移动。具体的,所述上模包括用于对圆管2进行翻边的冲压头30,如图2、4所示,该冲压头30包括与压头4通过螺栓固定的连接座301及设置在连接座301下方呈上下相接设置的压边段305与嵌入段302,所述嵌入段302深入圆管2内,所述压边段305用于挤压圆管2使其形成翻边结构21。嵌入段302呈圆柱状,且嵌入段302的直径与圆管2的内径配比,便于嵌入段302下移时能顺利进入圆管2内。压边段305包括连接段306及过渡段304,连接段306呈圆柱结构,连接端与连接座301固定,且连接端的直径大于圆管2的外径,过渡段304呈外围为弧形曲面的圆台状,且过渡段304的大端与连接段306平滑过渡连接,过渡段304的小端与嵌入段302平滑相接。压边段305与嵌入段302的设置能使圆管2进行冲压翻边。

47.如图2、3、6、7所示,为使冲压头30随压头4下移时能对既能实现对圆管2的翻边又

能使得圆管2胀形,进而实现圆管2与板材1的铆合,本发明设置的用于夹持圆管2的下模31包括安装孔311及安装孔311内弹性升降的胀形模314。胀形模314主要用于是用于放置圆管2,为使胀形模314在冲压头30下移时能带动胀形模314对圆管2的夹持,同时还能确保圆管2能冲压胀形,本发明设置的胀形模314设有上下相接且上端开口的胀形腔318与夹持腔317,所述夹持腔317与圆管2配合使用,所述夹持腔317呈上端开口设置的圆柱状结构,且所述夹持腔317的内径与圆管2的外径配比。所述胀形腔318呈从上到下的缩口通腔结构,且所述胀形腔318的下端与夹持腔317上端平滑过渡相通设置。夹持腔317与圆管2匹配且能确保圆管2的放置,且夹持腔317与胀形腔318的整个深度是小于圆管2的长度的,是便于圆管2能伸出胀形模314,且伸出的部分能在冲压头30的作用下既能翻边又能胀形;而胀形腔318的设置是便于圆管2的胀形。

48.而为利用冲压装置的压头4的下压驱动力实现对圆管2的夹持,该所述胀形模314由多个半模312呈环拼接而成,且多个半模312随胀形模314在安装孔311内的升降张开或聚拢,则能实现冲压头30下移接触圆管2,圆管2下移带动整个胀形模314下,而胀形模314下移还能使多个半模312收拢将圆管2夹紧。

49.为实现上述目的,如图2、5所示,本发明设置的安装孔311呈上端开口设置的变径孔,所述安装孔311包括上下相接设置的限位段315与滑动段316,所述限位段315呈朝向滑动段316的缩口结构。所述胀形模314竖直设置在安装孔311内并与安装孔311底部之间伸缩弹簧313。伸缩弹簧313的设置能实现胀形模314在冲压头30下移时的下移及冲压头30上移后的复位。由于胀形模314是由多个半模312呈环拼接而成,半模312的数量可为两个或四个,多个半模312拼接成的胀形模314与安装孔311间隙配合。而为了使多个半模312拼接的胀形模314能在安装孔311的限制下,在下移的过程中能实现多个半模312的聚拢,如图3、6、7所示,该所述胀形模314包括相接设置并分别与滑动段316滑动设置的滑动部320及与限位段315配合的限位部319,所述限位部319外围与限位段315内壁滑动设置。由于限位部319与限位段315的设置,使得多个半模312在伸缩弹簧313的作用下部分伸出安装孔311时可小距离散开,而圆管2放置在夹持腔317内,冲压头30下移接触圆管2,圆管2带动多个半模312下移,则多个半模312立即收拢对圆管2进行夹持,无误手动固定圆管2,并且能在该定位夹具的作用下实现板材1与圆管2的铆接。

50.值得注意的,夹持腔317上端与胀形腔318相接,下端实际设有供多个半模312变形的圆孔,便于多个半模312在安装孔311内的上下移动的形变。

51.本发明的原理:

52.1、准备好待装配的圆管2与板材1。

53.2、在板材1的预设位置进行冲压开孔,开孔形状与圆管2的外径配比,确保圆管2能贯穿板材1。

54.3、设备准备:将连接座301与冲压装置的压头4通过螺栓固定,然后将下模31固定在上模正下方的冲压装置的工作台上。

55.4、冲压装配:

56.(1)将圆管2下端穿过胀形腔318并竖直放置在夹持部腔内,圆管2上端伸出胀形腔318开口端。

57.(2)将板材1套设在圆管2上端使圆管2上端穿过板材1,板材1放置在胀形模314上。

58.(3)启动冲压装置带动压头4下移,压头4下移带动上模的冲压头30移动并接触圆管2,带动圆管2下移,圆管2下移带动胀形模314下移,胀形模314下移带动多个半模312成聚拢状包裹圆管2,使圆管2固定,圆管2固定,冲压头30继续下移使得圆管2在板材1的两侧分别形成翻边结构21与胀形堆积部20,实现板材1与圆管2的铆接。

59.综上,本发明设置的板材1的圆管2并未进行任何再加工,并且板材1上开设的孔是与圆管2匹配的圆孔结构,便于圆管2穿行,确保了单个圆管2与板材1加工的便捷性。

60.本发明的圆管2与板材1能在冲压装置的作用下实现一步铆接,操作简单、便捷,同时,避免了圆管2与板材1需要焊接导致的管卡合格率低、焊接操作繁琐、焊接环境污染严重等问题。

61.本发明设置的定位模具3能利用冲压装置下移的动力将圆管2进行夹持,利用夹持腔317对圆管2中下部夹持固定,并且设置的胀形腔318能使圆管2在冲压头30的作用下预留了胀形空间,配合冲压头30对圆管2的翻边实现板材1与圆管2的一步冲压铆接,在不增加圆管2与板材1的处理难度的同时能将圆管2与板材1实现一步冲压固定连接,使得管卡的生产效率更高效、更加能节能减排。

62.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1