一种LED灯具新型导热方式及生产工艺的制作方法

一种led灯具新型导热方式及生产工艺

技术领域

1.本发明属于灯具技术领域,具体地说是涉及一种led灯具新型导热方式及生产工艺。

背景技术:

2.目前,市场上的灯具,除了长条形的轮廓灯和线性灯利用挤压铝合金型材外,其他灯具基本上都是使用压铸铝合金的灯体;led灯板用锡膏焊接在铝基板上,铝基板使用螺钉固定在灯体内部的底板上,并用导热硅脂填充,以提高导热性能。led灯板的热量通过铝基板传递到灯具的底板上,再由底板传导向散热筋,将热量散发到空气中。铝合金压铸灯体的优点是一次成型,批量生产,并可做出各种形状。其存在一下问题:

3.1、压铸铝合金件的内部容易产生气孔、疏松、缺料、冷隔等缺陷,使灯体的散热不能发挥最大作用,导热系数不高。

4.2、压铸铝合金灯体的模具加工难度和费用都比较高,制造周期长;由于脱模问题,产品设计时增加了不少工艺材料,压铸灯体的生产效率不高,使灯具的成本提高。

5.3、挤压铝合金的导热系数比压铸铝合金高一倍多,是很好的灯体制作材料,但目前仅用在长条形的轮廓灯和线性灯,挤压铝合金型材还无法制作像投光灯、射灯等圆形或方形的灯具。因为挤压铝合金灯体型材的中间会形成前后贯通的通道,无法将led灯板产生的大量的热量散发出灯体外,大幅度降低了灯具的使用寿命。

技术实现要素:

6.鉴于以上背景技术的缺点,本发明的目的是提供一种led灯具新型导热方式及生产工艺,其利用挤压铝合金型材的高导热系数的优点,将导热板与挤出铝合金型材灯体的连结部分,非常紧密的“融合”在一起,led灯板传递到导热板的热量迅速传导到灯体上,避免热量集中滞留在灯体内。

7.为解决上述技术问题,本发明的目的是这样实现的:

8.一种led灯具新型导热方式,其特征在于:包括采用铝合金材料挤出型材成型的灯体;灯体的中间内部呈贯通的第一通孔;第一通孔的出光位置凸起有内、外层台阶,内层台阶的侧面为结合面;结合面的内径大于第一通孔的内径;外层台阶的内径大于内层台阶的内径;

9.还包括采用铝合金材料制成与内层台阶形状相匹配的导热板;

10.导热板嵌入灯体内,即导热板的外侧面与内层台阶的结合面紧密相贴,减少热量传递损失。

11.在上述方案的基础上并作为上述方案的优选方案:灯具的外形为圆形、正方形、长方形或椭圆任一种。

12.在上述方案的基础上并作为上述方案的优选方案:灯体的外表面突出有翅片状的散热筋,散热筋与灯体一体成型;散热筋为三角形、梯形或方形任一种。

13.一种导热方式的生产工艺,其特征在于:包括如下步骤:

14.一、灯体采用模型挤出成型,铝合金材料的圆棒经过模具挤出形成灯体;经过挤出成型后灯体的中间中部具有第一通孔;第一通孔根据设计需求可以采用圆形、正方形、长方形或椭圆形任一种;

15.二、第一通孔的直径比灯体所设计的需要型腔小0.1至0.5毫米;内、外层台阶使用加工中心车削或铣出;

16.三、导热板采用铝合金材料的圆棒,加工成与内层台阶相匹配的柱形平板状,根据led灯具的功率所需设置相应导热板的厚度;

17.四、采用专用的压制机,将导热板嵌入灯体的内层台阶固定。

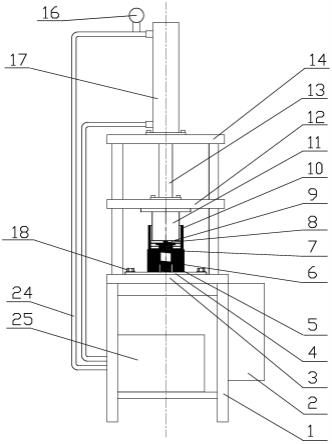

18.在上述方案的基础上并作为上述方案的优选方案:压制机包括机身、控制箱、工作台、模具底板、定位模体、弹簧、定位模套、定位销、压力柱、压板、推杆、上板、油缸、螺栓、导向立柱、输油管路、油箱;

19.机身的侧面螺接控制箱,机身的底部放置油箱;工作台固定于机身的上表面;模具底板穿过螺栓与工作台的上表面连接固定;定位模体焊接固定于模具底板的上表面;

20.定位模体中间中部开设有贯通的第一安装孔,定位模体的顶面边缘凹陷形成环状的定位凸缘,定位凸缘用于放置灯体;

21.第一安装孔内放置弹簧,弹簧抵压模具底板;

22.定位模套插入第一安装孔内包覆弹簧,定位模套的底部凹陷形成第一凹坑,弹簧顶压第一凹坑内,定位模套的上表面设置定位销;

23.机身的上表面焊接固定两相对的导向立柱,导向立柱之间穿设有压板,压板的下表面焊接有压力柱,压力柱的外轮廓与第一通孔的形状相匹配;导向立柱的顶部固定有上板,上板的上表面固定有油缸,油缸的推杆穿过上板与压板相连接;油缸与油箱之间连接输油管路。

24.在上述方案的基础上并作为上述方案的优选方案:定位模套的上表面凹陷形成第二凹坑,定位销嵌入第二凹坑内固定。

25.在上述方案的基础上并作为上述方案的优选方案:输油管路上连接有压力表。

26.如下使用步骤:

27.一、根据灯体选择所需规格尺寸的定位模体和定位模套,定位模体安装在工作台上,调试好正确位置,使定位模体与压力柱同心,并调节好压力柱能压到最低点的位置,避免过压;

28.二、铝合金挤出成型的灯体以发光端面朝下,放置于定位模体的定位凸缘上;导热板的表面中间凹陷有定位坑,导热板的定位坑朝下放置在灯体的第一通孔上,并使定位销插入导热板的定位坑内;

29.三、控制箱启动油缸,油缸的推杆带动压力柱向下,将导热板连同定位模套向下压,导热板嵌入灯体的内层台阶,压力柱运行到最低点,导热板的侧面与内层台阶的结合面相贴,导热板压制到位,压力柱逐渐升起,取出灯体。

30.本发明相比现有技术突出且有益的技术效果是:

31.本发明的led灯具新型导热方式及生产工艺,与现有技术相比,

32.1、本方法灯体采用挤出铝合金型材,导热板采用挤出铝合金棒材或轧制铝合金板

加工,这两种材料的导热系数都比压铸铝合金高了一倍还多,导热效果很好。

33.2、上述两种材料非常致密,灯体和导热板结合面,加工后其结合面紧密的嵌入使两种材料融合为一体,结合面的热传导几乎不受影响。而压铸铝合金灯体内部,因压铸工艺的局限性,内部会产生较多的气孔、砂眼和冷隔等缺陷,使其导热系数比较低,散热不畅,也很容易从砂眼或冷隔处漏水。

34.3、本法挤出铝合金型材,模具费用、加工成本都很低,材料利用率却较高,使产品的物料成本低较多;

35.4、本方法既适合于大批量生产,又适合于中小批量生产,组织生产非常方便,生产效率高;

36.5、由于比压铸铝合金灯体散热好很多,所以同等功率灯具可以做的更小,或者同等体积可以做的功率更大,这也吻合了现在灯具行业尽力将灯具做小,见光不见灯的大趋势,非常适合于目前市场的需求。

附图说明

37.图1是本发明使用的压制机和模具示意图。

38.图2是本发明的灯体结构示意图。

39.图3是本发明的灯体结构示意图。

40.图4是本发明的导热板结构示意图。

41.图5是本发明的定位模体与模具底板焊接结构示意图。

42.图6是本发明的定位模套结构示意图。

43.图7是本发明的模具结构示意图。

44.图8是本发明放置导热板后的结构示意图。

45.附图标记:灯体10;第一通孔101;结合面102;导热板9;定位坑901;机身1;控制箱2;工作台3;模具底板4;定位模体5;第一安装孔501;定位凸缘502;弹簧6;定位模套7;第一凹坑701;第二凹坑702;定位销8;压力柱11;压板12;推杆13;上板14;压力表16;油缸17;螺栓18;导向立柱21;输油管路24;油箱25;

具体实施方式

46.下面结合附图以具体实施例对本发明作进一步描述;

47.本实施例给出了一种led灯具新型导热方式及生产工艺,包括采用铝合金材料挤出型材成型的灯体10;灯体10的中间内部呈贯通的第一通孔101;第一通孔101的出光位置凸起有内、外层台阶,内层台阶的侧面为结合面102;结合面102的内径大于第一通孔101的内径;外层台阶的内径大于内层台阶的内径;

48.还包括采用铝合金材料制成与内层台阶形状相匹配的导热板9;

49.导热板9嵌入灯体10内,即导热板9的外侧面与内层台阶的结合面102紧密贴合,减少热量传递损失。

50.如上所述,灯体10一体挤出而成,具有更好的导热效果;挤出型材中间为圆柱形通孔,直径比设计灯具型腔略小,为加工余量;将灯体10型材下料到灯体10需要长度,加工灯体10内圆柱形通孔与导热板9的嵌入结合面102到符合精度要求;导热板9使用挤出铝合金

圆棒或轧制铝合金平板加工成相应的圆柱体,与灯体10的结合面102相同符合精度要求,并在导热板9的面向灯体10前端平面中心加工出导热板9的定位坑901。

51.进一步的,灯体10的外形为圆形、正方形、长方形或椭圆任一种。

52.如上所述,根据不同设计需求制备不同造型的灯具;

53.进一步的,灯体10的外表面突出于翅片状的散热筋,散热筋与灯体10一体成型;散热筋为三角形、梯形或方形任一种。

54.如上所述,散热筋与外部空气接触,用于散发热量;

55.一种led灯具新型导热方式的生产工艺,包括如下步骤:

56.一、灯体10采用模型挤出成型,铝合金材料的圆棒经过模具挤出形成灯体10;经过挤出成型后灯体10的中间中部具有第一通孔101;第一通孔101根据设计需求可以采用圆形、正方形、长方形或椭圆形任一种;

57.二、第一通孔101的直径比灯体10所设计的需要型腔小0.1至0.5毫米;内、外层台阶使用加工中心车削或铣出;达到精密贴合的所需精度,实现压铸一体的效果;

58.三、导热板9采用铝合金材料的圆棒,加工成与内层台阶相匹配的柱形平板状,根据led灯具的功率所需设置相应导热板9的厚度;

59.四、采用专用的压制机,将导热板9嵌入灯体10的内层台阶固定。

60.如上所述,按照灯体10内腔尺寸,经过挤出形成略小的圆柱形通孔的铝合金灯体10,将通孔的结合面102机械加工成精度较高的圆柱形内壁;导热板9侧面加工成相应尺寸的圆柱体,使用专用压制机将导热板9徐徐压入灯体10内的相应位置的结合面102,使导热板9侧面与灯体10内壁结合面102的材料互相嵌入,产生“融合”状态,保证导热板9上led灯板的热量很好的传导到灯体10上,再由灯体10散发到灯体10外部散发到空间中。

61.进一步的,压制机包括机身1、控制箱2、工作台3、模具底板4、定位模体5、弹簧6、定位模套7、定位销8、压力柱11、压板12、推杆13、上板14、油缸17、螺栓18、导向立柱21、输油管路24、油箱25;

62.机身1的侧面螺接控制箱2,机身1的底部放置油箱25;工作台3固定于机身1的上表面;模具底板4穿过螺栓18与工作台3的上表面连接固定;定位模体5焊接固定于模具底板4的上表面;

63.定位模体5中间中部开设有贯通的第一安装孔501,定位模体5的顶面边缘凹陷形成环状的定位凸缘502,定位凸缘502用于放置灯体10;

64.第一安装孔501内放置弹簧6,弹簧6抵压模具底板4;

65.定位模套7插入第一安装孔501内包覆弹簧6,定位模套7的底部凹陷形成第一凹坑701,弹簧6顶压第一凹坑701内,定位模套7的上表面设置定位销8;

66.机身1的上表面焊接固定两相对的导向立柱21,导向立柱21之间穿设有压板12,压板12的下表面焊接有压力柱11,压力柱11的外轮廓与第一通孔101的形状相匹配;导向立柱21的顶部固定有上板14,上板14的上表面固定有油缸17,油缸17的推杆13穿过上板14与压板12相连接;油缸17与油箱25之间连接输油管路24。

67.如上所述,本发明涉及的新型导热方式及工艺方法,所用专用的压制机和工艺模具如图1所示,需提前制造调试完备。先调整定位模套7的中心与压制机的压力柱11的中心同心后,用六角螺栓18和平垫圈将定位模体5压紧固定在工作台3上;将圆锥形的定位销8装

入定位模套7的第二凹坑702中,将弹簧6装入定位模套7中,然后一起装入定位模体5的第一安装孔501中。

68.油缸17通过推杆13带动压力柱11上下移动;定位模套7受弹力复位;

69.进一步的,定位模套7的上表面凹陷形成第二凹坑702,定位销8嵌入第二凹坑702内固定。

70.如上所述,定位销8长时间使用磨损后可以进行更换;

71.进一步的,输油管路24上连接有压力表16。

72.如上所述,显示压强,通过油箱25进行调节;

73.如下使用步骤:

74.一、根据灯体10选择所需规格尺寸的定位模体5和定位模套7,定位模体5安装在工作台3上,调试好正确位置,使定位模体5与压力柱11同心,并调节好压力柱11能压到最低点的位置,避免过压;

75.二、铝合金挤出成型的灯体10以发光端面朝下,放置于定位模体5的定位凸缘502上;导热板9的表面中间凹陷有定位坑901,导热板9的定位坑901朝下放置在灯体10的第一通孔101上,并使定位销8插入导热板9的定位坑901内;

76.三、控制箱2启动油缸17,油缸17的推杆13带动压力柱11向下,将导热板9连同定位模套7向下压,导热板9嵌入灯体10的内层台阶,压力柱11运行到最低点,导热板9的侧面与内层台阶的结合面102相贴,导热板9压制到位,压力柱11逐渐升起,取出灯体10。

77.如上所述,所属利用图1所示压制机加工灯体10和导热板9嵌入时,灯体10前端向下放置在定位模体5的定位凸缘502上,并放稳到位;再放置导热板9在定位模套7上面,使定位销8插入导热板9中心的定位坑901中;下一步点击压制机的控制开关,油缸17移动推杆13向下运动,推动压板12沿四根导向立柱21的方向,匀速向下运动,带动压力柱11向下匀速运行,压力柱11接触到导热板9时,压力柱11推动导热板9和定位模套7同时向下移动,直至到达压制机限位最低点后停止移动,压制机将导热板9压制嵌入灯体10的结合面102中,并融为一体,导热板9和灯体10的结合面102之间达到传导导热的最佳状态;然后,压力柱11、压板12和推杆13同时向上运动,直至达到最高点后停止,完成了一次加工过程。

78.灯体10和导热板9的结合面102嵌入融为一体,这时的结构就和压铸铝合金灯体10一样,配上相应的其他配件即可组装成为灯具;

79.本发明led灯具新型导热方式及工艺方法,涉及到并能制做圆形、方形和其他形状的led灯具,包括投光灯、射灯、地埋灯、水下灯、工矿灯、壁灯、筒灯等所有涉及本发明的灯具。

80.在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

81.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可

以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;

82.上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1