一种耐硫酸露点腐蚀的埋弧焊丝盘条及焊丝的制作方法

本发明涉及一种焊丝盘条及焊丝,尤其涉及一种耐腐蚀的埋弧焊丝盘条及焊丝。

背景技术:

1、众所周知,在当前以煤或重油为主要燃料的工业设备中,由于燃料中普遍含有硫,其在燃烧过程中会产生二氧化硫,而二氧化硫遇到水蒸气后,在一定条件下,会结露形成硫酸,其会对设备造成一定的腐蚀,这种腐蚀现象通常被称为硫酸露点腐蚀。

2、在当前现有技术中,为了减少这些工业设备的硫酸露点腐蚀,在制备这些以煤或重油为主要燃料的工业设备时需要采用具有一定耐硫酸露点腐蚀性能的钢种,常用的耐酸低合金钢种有q450aw、q350aw、bns440、q315ns、q345ns、09crcusb、jns耐酸钢、pns耐酸钢。这些耐酸钢主要用于烟草烘烤设备,化工、电力、冶金等行业。

3、然而,在实际应用时,除了要求工业设备的母材具有良好的耐硫酸露点腐蚀性能外,其在制备时经由焊接所形成的熔敷金属也需要具有良好的耐硫酸露点腐蚀性能。

4、例如:在钢厂中的煤气管道系统,需要从高炉、转炉或煤气柜中将煤气运输到钢厂中的不同使用点位。其中,钢厂中输送煤气的总煤气管道系统,就是采用埋弧焊方式制作。此时,为了保证构件具有良好的耐硫酸露点腐蚀性能,不仅要求母材采用的是耐硫酸露点腐蚀钢,所匹配的埋弧焊接材料也要与母材具有等同的耐硫酸露点腐蚀性能和综合力学性能。

5、因此,为了满足当前市场的需求,本发明期望获得一种具有良好耐硫酸露点腐蚀的埋弧焊丝盘条及焊丝,其能够与碱性焊剂匹配,可用于耐硫酸露点腐蚀钢的焊接,并用于焊接制作含有硫酸、亚硫酸和so2气氛的工业设备。

技术实现思路

1、本发明的目的之一在于提供一种耐硫酸露点腐蚀的埋弧焊丝盘条,该埋弧焊丝盘条通过优化自身的化学元素成分设计,可以确保焊接所形成的熔敷金属具有良好的力学性能以及优良的耐硫酸露点腐蚀性能,其可以有效匹配耐硫酸露点腐蚀钢母材的耐硫酸露点腐蚀性能和综合力学性能,并应用于当前工业设备的焊接制备中,其具有良好的推广前景和应用价值。

2、为了实现上述目的,本发明提供了一种耐硫酸露点腐蚀的埋弧焊丝盘条,其含有fe和不可避免的杂质元素,其还含有质量百分含量如下的下述各化学元素:

3、0<c≤0.08%,0<si≤0.20%,mn:0.40~1.0%,ni:0.60~1.0%,cr:0.60~0.90%,cu:0.20~0.40%,sb:0.05~0.1%,ti:0.04~0.10%,b:0.003~0.0060%,s:0.004~0.015%。

4、进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,其各化学元素质量百分含量为:

5、0<c≤0.08%,0<si≤0.20%,mn:0.40~1.0%,ni:0.60~1.0%,cr:0.60~0.90%,cu:0.20~0.40%,sb:0.05~0.1%,ti:0.04~0.10%,b:0.003~0.0060%,s:0.004~0.015%;余量为fe和不可避免的杂质元素。

6、在本发明上述技术方案中,发明人对化学元素成分进行了优化设计,其采用ni-cr-cu-sb合金体系,并配合ti和b微合金化设计出了一种新的耐硫酸露点腐蚀的埋弧焊丝盘条。该埋弧焊丝盘条可以采用洁净钢冶炼方式生产,其能够与碱性焊剂相匹配,所得熔敷金属不仅可以获得良好的综合力学性能,同时还具有与母材等同的耐硫酸露点腐蚀性能。

7、在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,各化学元素的设计原理如下所述:

8、c:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,盘条中的c元素含量越高,则埋弧焊丝盘条在焊接时所形成的熔敷金属强度就越高。但需要注意的是,盘条中的c元素含量也不宜过高,随着盘条中c元素含量的增加,也会使其焊接时所形成的熔敷金属的可焊性和耐腐蚀性能变差。基于此,为了发挥c元素的有益效果,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,将c元素的质量百分含量控制为0<c≤0.08%。

9、si、mn:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,si、mn均为脱氧元素,且可通过固溶强化提高熔敷金属的强度。但需要注意的是,盘条中所含量的si、mn元素含量均不宜过高,当其si、mn元素含量过高时,会不利于获得具有良好韧性的熔敷金属。

10、此外,本发明所设计的这种埋弧焊丝盘条及其所对应制备的埋弧焊丝与碱性焊剂匹配使用,其si、mn元素会向熔池中过渡,因此本发明设计的含量不用太高。故而,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,将si元素的质量百分含量控制为0<si≤0.20%,将mn元素的质量百分含量控制在0.40~1.0%之间。

11、ni:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,ni元素能够在材料表面富集形成致密的钝化膜,其能够提高材料的电极电位,且还可改善材料的韧性。同时,ni与cu元素会形成高温复合相,从而避免铜裂现象出现。因此,为了发挥ni元素的有益效果,在本发明中,将ni元素的质量百分含量控制在0.60~1.0%之间。

12、cr:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,cr是耐腐蚀的基本元素之一,其可以在材料表面富集一层致密的氧化膜,且还能提高电极电位,从而起到耐腐蚀的作用。同时,添加适量的cr元素还可显著提高钢材的抗氧化作用,且cr元素还能提高盘条在焊接时所对应生成的熔敷金属的强度。但需要注意的是,盘条中si元素含量也不宜过高,当其钢中si元素含量过高时,则会对所对应形成的熔敷金属的冲击韧性产生不利影响。为此,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,具体将cr元素的质量百分含量控制在0.60~0.90%之间。

13、cu:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,cu是耐硫酸露点腐蚀的基本元素,cu会在腐蚀过程中,富集在在材料表面,并形成一层钝化膜,从而提高其耐腐蚀性能。但需要注意的是,盘条中也不能添加过量的cu,当cu含量过高时,会导致冶炼生产难度变大。因此,为了发挥cu元素的有益效果,在本发明中,具体将cu元素的质量百分含量控制在0.20~0.40%之间。

14、sb:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,sb是耐硫酸露点腐蚀的主要元素,它可以进一步提升cu在钝化膜的致密度,并提高cu在表面的富集程度,从而使材料具有很好的耐硫酸露点腐蚀作用。但需要注意的是,盘条中同样也不宜添加过量的sb,当sb元素含量过高时,其会增加焊缝金属的高温脆性。为此,为了发挥sb元素的有益效果,在本发明中,具体将sb元素的质量百分含量控制在0.05~0.1%之间。

15、ti、b:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,ti、b元素可以稳定cu和sb在钢材表面的富集,以形成更加致密的钝化膜;同时,在焊接热作用下,ti、b元素可以形成耐高温的氧化物和碳氮化物粒子,并成为针状铁素体的核心,从而提高大热输入下焊缝金属的强度和韧性。但需要注意的是,ti和b元素含量也不宜过高,当微合金元素ti和b含量过高时,则容易导致焊缝金属的塑韧性变差。为此,为了发挥ti、b元素的有益效果,在本发明中,具体将ti元素的质量百分含量控制在0.04~0.10%之间,将b元素的质量百分含量控制在0.003~0.0060%之间。

16、s:在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,在硫酸露点腐蚀过程中,一定量的s能够与cu在钢材表面配合形成cu2s,以降低腐蚀速率,提高材料的抗腐蚀能力;同时,一定量的s还可以提高熔池的流动性。但需要注意的是,盘条中所添加的s元素含量也不宜过高,当s元素含量过高时,则会降低焊丝盘条焊接所形成的熔敷金属的塑韧性。基于此,为了发挥s元素的有益效果,在本发明中,具体将s元素的质量百分含量控制在0.004~0.015%之间。

17、进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,其不可避免的杂质元素质量百分含量满足下列各项的至少其中之一:p≤0.015%,al≤0.015%,o≤0.0050%,n≤0.0060%。

18、在上述技术方案中,p、al、o、n元素均是本发明所述的埋弧焊丝盘条中的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的钢材,应尽可能降低焊丝盘条中杂质元素的含量。

19、在本发明中,杂质元素p、al、o、n的含量越高,则越会降低焊丝盘条在焊接时所形成的熔敷金属的塑韧性。因此,在本发明所述的技术方案中,需要严格控制p、al、o、n的含量,并具体控制其满足:p≤0.015%,al≤0.015%,o≤0.0050%,n≤0.0060%。

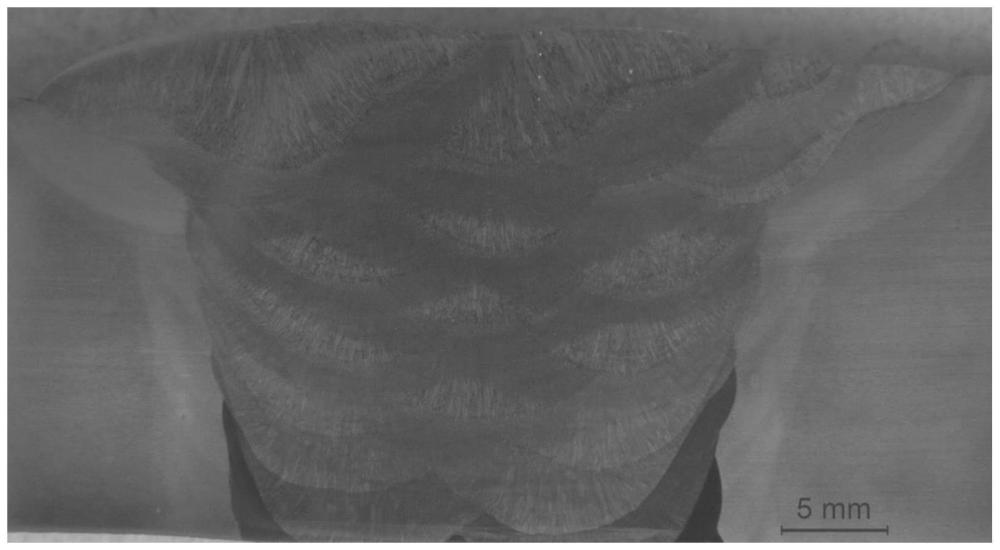

20、进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,其熔敷金属的微观组织为混合贝氏体+铁素体+珠光体。

21、在本技术领域内,混合贝氏体可以包括上贝氏体、下贝氏体、粒状贝氏体、针状铁素体、ma为主的贝氏体、回火贝氏体等。铁素体可以包括晶界铁素体、块状铁素体等。

22、更进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,所述熔敷金属的表层焊柱的微观组织为典型的枝晶组织,其包括晶界铁素体+混合贝氏体;熔敷金属的表层热影响区的微观组织包括不规则铁素体+珠光体+ma为主的贝氏体;熔敷金属的内部焊柱为典型的枝晶组织,其包括晶界铁素体+混合贝氏体;熔敷金属的内部热影响区的微观组织包括铁素体+回火贝氏体。

23、进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,其熔敷金属性能满足:其在20℃+20%h2so4+24h的腐蚀条件下的腐蚀失重速率≤0.60mg/cm2/h,与碳钢的相对腐蚀速率≤10%;其在70℃+50%h2so4+24h的腐蚀条件下的腐蚀失重速率≤2.5mg/cm2/h,与碳钢的相对腐蚀速率≤23%。

24、在本发明上述技术方案中,耐硫酸露点腐蚀性能评价方法具体是:对本发明所述的埋弧焊丝经焊接所得的熔敷金属,在试验室采用20℃+20%h2so4溶液中全浸24小时以及70℃+50%h2so4溶液中全浸24小时的快速腐蚀试验进行,其参照标准jb/t7901《金属材料实验室均匀腐蚀全浸试验方法》。

25、在进行上述全浸腐蚀试验时,可以分别检测q235b、母材耐酸钢s450aw和实施例1-6的埋弧焊丝经焊接所得的熔敷金属的腐蚀失重速率,而后获得本发明所述的埋弧焊丝盘条与耐硫酸露点腐蚀钢母材在硫酸露点腐蚀环境下与碳钢q235b的相对腐蚀速率。

26、需要说明的是,相对腐蚀率=材料的腐蚀失重速率/q235b的腐蚀失重速率×100%。

27、进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条中,其熔敷金属性能满足:屈服强度rel≥450mpa,抗拉强度rm≥550mpa,伸长率a≥20%,-20℃下的冲击功akv≥27j。

28、相应地,本发明的另一目的在于提供一种耐硫酸露点腐蚀的埋弧焊丝,该埋弧焊丝能够配套用于焊接耐硫酸露点腐蚀的低合金钢,其焊接所形成的熔敷金属具有优异的力学性能以及耐硫酸露点腐蚀性。

29、为了实现上述目的,本发明提出了一种耐硫酸露点腐蚀的埋弧焊丝,其采用本发明上述的耐硫酸露点腐蚀的埋弧焊丝盘条制得。

30、进一步地,在本发明所述的耐硫酸露点腐蚀的埋弧焊丝中,其与碱性焊剂匹配。

31、在本发明上述技术方案中,该埋弧焊丝能够与碱性焊剂匹配,并配套用于焊接耐硫酸露点腐蚀的低合金钢,其焊接所形成的熔敷金属在硫酸露点腐蚀环境下的相对腐蚀速率不超过10%,且屈服强度rel≥450mpa,抗拉强度rm≥550mpa,伸长率a≥20%,-20℃下的冲击功akv≥27j,其力学性能以及耐硫酸露点腐蚀性能优异,具有良好的推广前景和应用价值。

32、另外,本发明又一目的在于提供上述的耐硫酸露点腐蚀的埋弧焊丝的制造方法,采用该制造方法可以有效制备对应的耐硫酸露点腐蚀的埋弧焊丝,其包括步骤:冶炼和铸造,轧制获得盘条,粗拉拔,中间退火,精拉拔,涂镀。

33、在本发明中,发明人对上述制造工艺中的冶炼、轧制、拉拔工艺以及中间退火处理工艺并无特殊限定,操作人员可以根据所采用的化学成分设计,选取本领域所公知常规工艺手段进行实施,以获得对应的埋弧焊丝。

34、在某些实施方式中,冶炼的过程可以具体采用:转炉加精炼的方式炼制钢水,当然也可以采用或电炉加炉外精炼的方式冶炼钢水;而铸造的过程则可以对应采用模铸或连铸。在实际操作时,本领域技术人员在对铸造后获得的钢锭或小方坯轧制,对钢坯控轧控冷后,即可获得本发明所对应的埋弧焊丝盘条,其仅需进一步进行吐丝、集卷、检验和包装即可出货供应给下游用户。

35、而基于轧制获得的盘条,其出货供应给下游人员后,下游人员在对盘条经过入厂检验后,即可进行逐级拉拔工序,即:粗拉拔、中间退火、精拉拔。完成上述拉拔后,需要进一步进行镀铜或不镀铜的涂镀工序,而后再进行分卷包装,即可完成焊丝的制备。

36、相较于现有技术,本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条及焊丝具有如下所述的优点以及有益效果:

37、本发明所述的耐硫酸露点腐蚀的埋弧焊丝盘条及焊丝通过优化自身的化学元素成分设计,可以确保焊接所形成的熔敷金属具有良好的力学性能以及优良的耐硫酸露点腐蚀性能,其可以有效匹配耐硫酸露点腐蚀钢母材的耐硫酸露点腐蚀性能(在硫酸露点腐蚀环境下与耐硫酸露点腐蚀钢母材的相对腐蚀速率不超过10%),同时其屈服强度rel≥450mpa,抗拉强度rm≥550mpa,伸长率a≥20%,-20℃下的冲击功akv≥100j。

38、本发明所设计的这种埋弧焊丝盘条及焊丝能够与现有的耐硫酸露点腐蚀钢母材一起用于钢厂中煤气管道系统的埋弧焊制作,其同时也适用于烟草烘烤设备、化工、电力等行业中其他耐硫酸露点腐蚀低合金钢结构的制造,其具有良好的可焊性和焊接工艺性。

- 还没有人留言评论。精彩留言会获得点赞!