在役乙烯裂解炉炉管分级焊接的方法与流程

本发明涉及乙烯裂解炉管焊接,具体涉及在役乙烯裂解炉炉管分级焊接的方法。

背景技术:

1、乙烯裂解炉是乙烯生产中的关键设备,而其核心构件是乙烯裂解炉炉管,裂解反应一般就发生在辐射段盘管之中,炉管壁温可高达950-1150℃。由于长期在高温和渗碳的介质中工作,运行条件苛刻,通常选择hp系列离心铸造合金作为炉管材料,例如25cr35ninb。乙烯裂解炉炉管的损伤机理主要为渗碳损伤,而渗碳损伤会引起炉管材料脆化,材料断后延伸率、冲击功将显著降低,不仅容易诱发开裂事故,还会导致在役炉管的可焊性变差,出现焊接裂纹现象,严重影响乙烯裂解炉炉管的现场焊接修复,延误开工时间。

2、cn111331315a公开了一种乙烯裂解炉管焊接修复方法,该方法中乙烯裂解炉管的焊接采用堆焊过渡层+新炉管分段焊接的方式对乙烯裂解炉管进行焊接修复,即直接在旧炉管坡口堆焊,然后再与新炉管进行焊接,以解决新、旧炉管之间焊接产生的热裂纹现象。

3、cn108127218a公开了一种服役后乙烯裂解炉管焊接修复方法,该方法对服役后炉管进行渗碳层检测,确定炉管渗碳层厚度;将炉管内壁渗碳层加工去除,并利用与炉管同质的焊丝对加工去除渗碳层的区域进行堆焊处理形成堆焊层;将炉管周向加工成v形坡口,最后利用与炉管同质的焊丝对坡口处进行焊接,以克服新旧炉管直接焊接发生开裂的问题。

4、然而,在实践中上述方法存在以下问题:1)对于渗碳程度轻微的炉管,操作较为复杂,且效率较低;2)对于渗碳程度中等到严重的炉管,由于其可焊性变差,上述方法仍然无法避免焊接开裂的问题。

技术实现思路

1、本发明的目的是为了克服现有技术存在的乙烯裂解炉管焊接方法对于不同渗碳程度的炉管焊接效率低和焊接成功率低的问题。

2、为了实现上述目的,本发明提供了一种在役乙烯裂解炉炉管分级焊接的方法,所述方法包括:

3、(1)将旧炉管的管段进行切割,除去受损管段,并将剩余管段的端口进行清理;根据所述受损管段选取同质同规格等长度的新炉管,并将所述新炉管的端口进行坡口打磨,得到第一外坡口;

4、(2)检测所述剩余管段的渗碳层的厚度,并根据所述渗碳层的厚度占炉管管壁的厚度的百分比确定旧炉管的损伤等级;其中,定义百分比大于0且小于10%为损伤1级,定义百分比不低于10%且小于30%为损伤2级,定义百分比不低于30%且小于45%为损伤3级,定义百分比不低于45%且小于60%为损伤4级;

5、(3)根据所述损伤等级通过以下操作中的至少一种进行焊接:

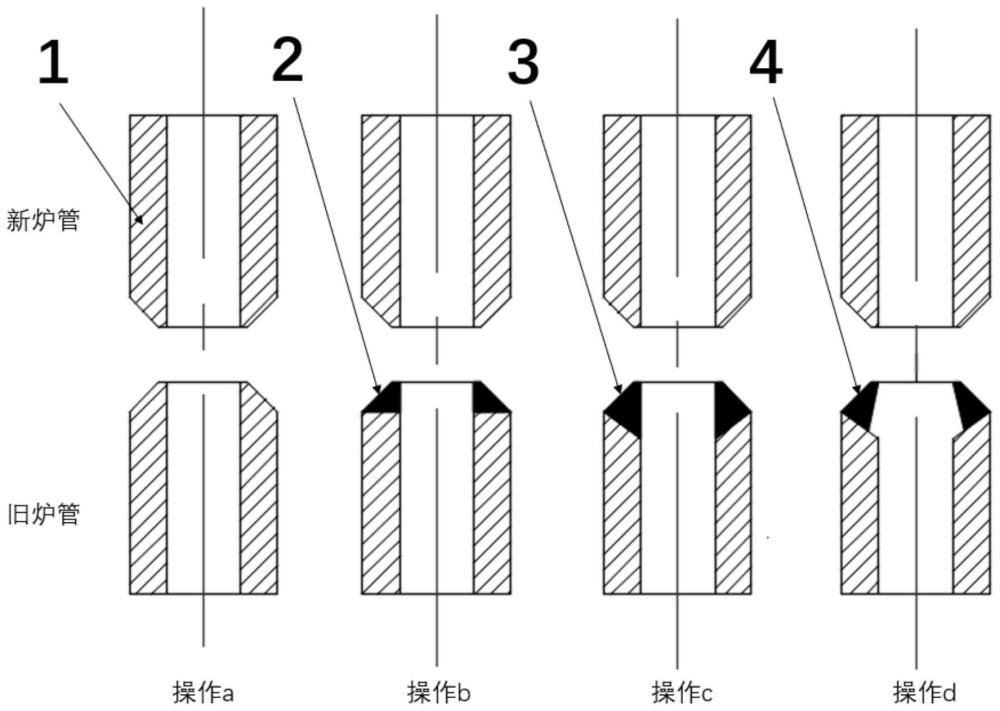

6、操作a:将损伤1级的剩余管段的端口进行坡口打磨,得到第二外坡口;将所述第二外坡口与所述第一外坡口进行一级焊接处理;

7、操作b:将损伤2级的剩余管段的端口进行第一堆焊处理形成第一堆焊层,然后将所述第一堆焊层进行坡口打磨,得到第三外坡口;将所述第三外坡口与所述第一外坡口进行二级焊接处理;

8、操作c:将损伤3级的剩余管段的端口进行坡口打磨,得到第一内坡口;在所述第一内坡口的表面进行第二堆焊处理形成第二堆焊层,然后将所述第二堆焊层进行坡口打磨,得到第四外坡口;将所述第四外坡口与所述第一外坡口进行三级焊接处理;

9、操作d:将损伤4级的剩余管段的端口进行坡口打磨,得到第二内坡口;在所述第二内坡口的表面进行第三堆焊处理形成第三堆焊层,然后将所述第三堆焊层进行坡口打磨,得到第五外坡口;将所述第五外坡口与所述第一外坡口进行四级焊接处理;其中,所述第三堆焊层与所述第二内坡口的接触面在壁厚方向上的投影宽度占炉管管壁的厚度的70-90%。

10、通过上述技术方案,本发明提供的方法根据渗碳层检测结果对炉管损伤进行分级,根据不同的损伤等级有针对性地选择不同的焊接方法,即通过外坡口对焊、平面堆焊、内坡口堆焊、内坡口堆焊且局部不施焊的至少一种焊接方法,进行在役乙烯裂解炉炉管的分级焊接,有利于提高在役乙烯裂解炉炉管的焊接效率和焊接成功率,从而缩短抢修时间,并保证炉管焊接质量。

技术特征:

1.一种在役乙烯裂解炉炉管分级焊接的方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其中,步骤(1)中所述旧炉管的外径为60-100mm;炉管管壁的厚度为6-8mm;

3.根据权利要求1所述的方法,其中,操作a中所述第二外坡口的坡口面角度为30-32.5°,钝边为0.5-1.5mm;

4.根据权利要求1-3中任意一项所述的方法,其中,操作a中所述一级焊接处理的焊接方式为钨极气体保护焊;

5.根据权利要求1-3中任意一项所述的方法,其中,操作b中所述第三外坡口的坡口面角度为30-32.5°,钝边为0.5-1.5mm;

6.根据权利要求1-3中任意一项所述的方法,其中,操作b中所述第一堆焊处理和所述二级焊接处理的焊接方式为钨极气体保护焊;

7.根据权利要求1-3中任意一项所述的方法,其中,操作c中所述第一内坡口的打磨轴向深度为10-12mm;

8.根据权利要求1-3中任意一项所述的方法,其中,操作c中所述第二堆焊处理和所述三级焊接处理的焊接方式为钨极气体保护焊;

9.根据权利要求1-3中任意一项所述的方法,其中,操作d中所述第二内坡口的打磨轴向深度为10-12mm;

10.根据权利要求1-3中任意一项所述的方法,其中,操作d中所述第三堆焊处理和所述四级焊接处理的焊接方式为钨极气体保护焊;

技术总结

本发明涉及乙烯裂解炉管焊接技术领域,公开了在役乙烯裂解炉炉管分级焊接的方法。该方法根据渗碳层检测结果,并根据渗碳层的厚度占炉管管壁的厚度的百分比确定旧炉管的损伤等级;其中,定义百分比大于0且小于10%为损伤1级,定义百分比不低于10%且小于30%为损伤2级,定义百分比不低于30%且小于45%为损伤3级,定义百分比不低于45%且小于60%为损伤4级;根据所述损伤等级通过外坡口对焊、平面堆焊、内坡口堆焊、内坡口堆焊且局部不施焊的至少一种焊接方法,进行在役乙烯裂解炉炉管的分级焊接,有利于提高在役乙烯裂解炉炉管的焊接效率和焊接成功率,从而缩短抢修时间,并保证炉管焊接质量。

技术研发人员:靖维飞,韩志远,耿焕然,刘云龙,张凯,秦超

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!