一种航空发动机压力传感器壳体损伤堆焊修复方法与流程

1.本发明属于堆焊技术领域,涉及一种航空发动机压力传感器壳体损伤堆焊修复方法,具体是针对航空发动机压力传感器壳体套管表面渗氮层局部损伤堆焊修复方法,该方法通过堆焊耐磨材料代替原渗氮层,实现压力传感器壳体渗氮层局部损伤修复。

背景技术:

2.磨损是航空零件失效的主要形式,造成的损失非常巨大。某型发动机压力传感器壳体套管磨损是该机件的主要失效形式,该零件制造时,套管通过焊接方式与压力传感器壳体连接,套管材料为马氏体不锈钢1cr14ni3w2vb,其表面有一层渗氮层,起抗磨损作用(如图2所示),一旦渗氮层表面损伤,就会造成零件失效。

3.在面对渗氮层表面损伤这一问题时,一般有局部渗氮方法修复损伤部位或者更换套管方式修复压力传感器壳体两种方式。其中,渗氮是将活性氮原子渗入钢件表面层的过程,即表面被氮原子所饱和的过程,改变了表面的化学成分和组织状态,渗氮过程是在炉子中对零件进行整体加温,而压力传感器壳体为整体零件,渗氮部位仅为套管局部,采用此方法修复时非渗氮部位难以有效防护,且整体加热会影响压力传感器壳体使用性能,因此在,针对压力传感器壳体修复,局部渗氮过程难以实现。传统修理方法还是采用更换壳体套管的方法对压力传感器壳体进行修复,即将压力传感器壳体套管一端沿原焊缝一侧切掉,再将新的套管与压力传感器壳体另一端焊接连接,但该方法焊接过程中焊接合格率较低。因为采用更换套管方式修复压力传感器壳体,需根据切割后压力传感器壳体尺寸,重新选配、制造套管,从而保证压力传感器的总长度364

±

0.5mm;并且套管与压力传感器壳体焊接部位为10mm

×

t2.0mm管状结构对接焊,该套管外径为10.0mm,内径为6.0mm,焊后需进行x光探伤检查和4.8mm通钢珠试验,要求在完全焊透的情况下4.8mm的钢珠也能完全通过,但实际焊接过程中经常存在焊缝部位未完全焊透或完全焊透后4.8mm钢珠难以通过现象,修复合格满足使用要求的压力传感器壳体合格率仅为30%,存在修复合格率低、且同轴度超差问题,即存在壳体与套管对接部位焊缝未完全焊透或者完全焊透而4.8mm钢珠难以通过的现象以及压力传感器壳体同轴度超过工艺文件规定的0.02的现象,严重影响航空发动机修理进度。

4.可见,现有修复方法不仅工序繁杂,且修复合格率低,因此,有必要探究一种针对航空发动机压力传感器壳体套管表面渗氮层局部损伤的修复方法。

技术实现要素:

5.本发明的目的在于解决现有压力传感器壳体采用更换壳体套管的方法进行修复合格率低、且修复工序繁杂的不足之处,而提供了一种航空发动机压力传感器壳体损伤堆焊修复方法。

6.为了实现以上目的,本发明提供如下技术方案:

7.一种航空发动机压力传感器壳体损伤堆焊修复方法,其特殊之处在于:包括以下

步骤:

8.1)焊前预处理

9.将压力传感器壳体套管损伤部位打磨至露出金属光泽,且保持待修面平整、无缺陷,并利用酒精清理打磨后的套管表面;

10.2)堆焊

11.将步骤1)预处理后的压力传感器壳体放置到焊接工作台上,确保套管损伤部位朝上(可采用垫块垫住压力传感器壳体后端),以方便焊接,并采用预先确定好的堆焊材料以及堆焊工艺(具体工艺参数)根据损伤部位进行分段氩弧焊接,确保套管损伤部位全部堆焊耐磨层,并且堆焊后的堆焊部位外径不小于压力传感器壳体套管要求的尺寸;

12.所述分段焊接是指在一段焊接完成后,用焊枪通氩气对堆焊部位进行冷却后,再堆焊下一段;

13.所述堆焊材料以及堆焊工艺采用以下方法进行确定:

14.s1.根据压力传感器壳体套管原渗氮层表面硬度要求以及压力传感器壳体套管耐磨性能需求,选择至少两种与压力传感器壳体套管原渗氮层表面硬度接近且耐磨的堆焊材料作为备选修复用材料;

15.s2.在同等试验条件下,通过微动磨损试验,对比s1选择的备选修复用材料的磨损体积,确定堆焊材料,其中,磨损体积越小,耐磨性越好;

16.s3.根据套管损伤部位所需堆焊的厚度以及损伤情况(即深度和形状),设置不同的工艺参数进行焊接试验,直至目视堆焊部位完全熔合、外观无缺陷(即达到无裂纹、咬边、气孔等缺陷的标准),以此确定堆焊工艺;确定的焊接工艺参数如下:

17.电流强度:40a~45а;

18.钨丝直径:

19.利用惰性气体氩气作为保护气体氩气流量:10l/min~15l/min;

20.背面氩气流量:4l/min~8l/min;

21.电源极性:直流正接;

22.因为手工氩弧焊需通过观察熔池状态微调焊接参数,因此,只要在上述工艺范围内均可保证焊接质量。

23.3)焊后处理

24.对堆焊部位进行精加工,恢复套管外圆至原始尺寸,加工至堆焊层与原渗氮层齐平,且表面粗糙度满足压力传感器壳体套管设计要求,即完成损伤修复,满足使用要求。

25.进一步地,步骤1)中,对待堆焊工件进行焊前预处理是指利用砂轮将压力传感器壳体套管损伤部位(不规则的损伤部位)打磨至露出金属光泽,且保持待修面平整、无凹坑、尖角、毛刺等缺陷,随后利用酒精清理打磨后的套管表面的油污和汗渍。

26.进一步地,压力传感器壳体套管材料为马氏体不锈钢1cr14ni3w2vb;

27.步骤2)中,选择的焊丝牌号为gh40,规格为

28.进一步地,步骤3)中,采用万能外圆磨床对堆焊部位进行精加工,恢复套管外圆至原始尺寸,为了保证压力传感器壳体的同轴度,并且不损伤原渗氮层,精加工时采用少量多次的形式,每次磨削量为0.1mm~0.2mm,以控制加工变形量,减小加工应力。

29.进一步地,步骤2)中,堆焊后堆焊部位外径不小于即某型号压力传感器

壳体套管的要求尺寸。

30.进一步地,步骤3)中,压力传感器壳体套管设计要求的表面粗糙度为0.8μm,即某产品的粗糙度要求。

31.进一步地,s1中,原渗氮层要求的表面硬度不小于80hv;挑选耐磨性较好与渗氮层效果相当的gh40和cocrw材料作为堆焊材料,并制作标准球-盘微动磨损试样,用三种状态(渗氮层、堆焊gh40、堆焊cocrw)的试样进行微动磨损试验,根据磨损试验结果确定堆焊材料。

32.进一步地,s3中,选择的焊丝规格为

33.焊接工艺参数如下:

34.电流强度:45а;

35.钨丝直径:

36.利用惰性气体氩气作为保护气体氩气流量:12l/min;

37.背面氩气流量:6l/min;

38.电源极性:直流正接。

39.进一步地,还包括步骤4):

40.步骤4)荧光检查

41.对加工后的零件堆焊部位进行荧光检查,确保套管堆焊层外表面无裂纹缺陷。

42.一种修复后的航空发动机压力传感器壳体,其特殊之处在于:采用上述方法进行损伤修复。

43.本发明的构思与机理:

44.首先,压力传感器壳体套管材料为马氏体不锈钢1cr14ni3w2vb,损伤部位形状不规则,深度也不一致,为保证堆焊层质量,恢复套管使用性能,需将损伤渗氮层及氧化物清理干净(堆焊部位既包含基体,又包含部分渗氮层,堆焊环境较为复杂),并选择适宜的耐磨堆焊材料。利用氩气作为保护气,重点解决氩弧焊堆焊过程中基体材料稀释和原渗氮层对焊缝质量的影响,通过选用合适的焊接工艺参数,精确控制焊接热输入,防止合金内耐磨组织溶解、熔化、烧损,即可得到较高质量的堆焊耐磨层。焊后要求焊缝表面圆滑过渡和基体材料熔合良好,堆焊部位尺寸高于套管基体尺寸。

45.本发明的优点是:

46.1.本发明舍弃常规修复方法,采用手工氩弧焊堆焊技术对压力传感器壳体套管渗氮层损伤进行修复,与热喷涂技术相比,堆焊层与基体材料为冶金结合,结合强度高,尺寸精度高;与激光熔覆技术相比,钨极氩弧焊堆焊电弧稳定、可达性好、飞溅少、可见度好、堆焊层形状容易控制、质量好等优势,而且可以保证不规则形状和深度的损伤修复,结合力好,是一种行之有效、可操作性强、修复效果良好的堆焊修复方法。

47.2.本发明采用手工氩弧焊堆焊技术,在马氏体不锈钢1cr14ni3w2vb材质的压力传感器壳体套管上选择牌号为gh40的堆焊材料,设计优异的堆焊工艺参数,克服了现有更换套环修复工序繁杂,氩弧焊堆焊过程中基体材料稀释和原渗氮层对焊缝质量的影响以及渗氮层局部修复难以实现的难题,操作简单方便,不仅提高了效率,恢复了套管尺寸和耐磨性能,而且堆焊层冶金结合质量好,该技术可推广应用于其他耐磨层零件的批量修复。

48.3.本发明在修复之前通过微动磨损试验,选择出适合堆焊用耐磨材料和堆焊最佳

工艺参数,有效解决了压力传感器壳体采用更换套管修复工序复杂、合格率低的问题,以及多次焊接对零件基体材料组织的影响。完成了马氏体不锈钢材料渗氮层表面损伤的修复,同时避免了因更换套管引起的焊接变形和同轴度超差问题,该方法堆焊后耐磨层与基体结合良好,无裂纹、咬边。该方法不仅提高了压力传感器壳体修复质量稳定性和使用可靠性,极大地降低了修理成本,而且保障了发动机的正常交付,填补了发动机压力传感器壳体套管渗氮层损伤故障修复领域技术空白,可推广应用于航空、船舶等领域马氏体不锈钢零件渗氮层损伤的修复。

49.4.本发明在焊接时采用小电流分段堆焊(即一段焊接完后,用焊枪通氩气对堆焊部位进行冷却后,在堆焊下一段,如此反复,确保套管损伤部位全部堆焊耐磨层)方式,主要是因为堆焊材料和套管基体材料塑性差异较大,为防止堆焊层开裂、减少焊接应力,保证堆焊层与基体的良好熔合及结合面的强度。

附图说明

50.图1为实施例1压力传感器壳体套管损伤故障图;

51.图2为实施例1压力传感器壳体整体结构图;

52.图3为实施例1压力传感器壳体套管修复后局部图;

53.图4为实施例1压力传感器壳体修复整体图;

54.图5为更换壳体套管后压力传感器壳体图;

55.图6为更换壳体套管后焊缝部位低倍照片。

具体实施方式

56.以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

57.针对背景技术中提及的航空发动机压力传感器壳体套管表面渗氮层局部损伤堆焊修复方法,压力传感器壳体整体故障图和结构图参见图1、图2,采用合适的手工氩弧焊堆焊工艺参数,确定合适的堆焊材料,严格控焊接热输入量,实现套管渗氮层损伤部位修复,具体步骤如下:

58.(1)确定堆焊材料和手工氩弧焊堆焊工艺参数

59.堆焊材料选择:根据原渗氮层要求表面硬度不小于80hv的指标,选择耐磨性较好的gh40和cocrw材料作为堆焊材料,并制作标准球-盘微动磨损试样,用三种状态(渗氮层、堆焊gh40、堆焊cocrw)的试样进行微动磨损试验,在同等试验条件下,渗氮层试样磨损体积为-111641μm3、堆焊gh40材料试样磨损体积为-15324μm3、堆焊cocrw材料试样磨损体积为-35123μm3,综合对比,堆焊gh40材料的耐磨性明显优于渗氮层和堆焊cocrw层,因此选择gh40材料为堆焊材料,采用其修复后的部位,其耐磨性能比原渗氮层的效果更优。

60.根据套管损伤部位所需堆焊的厚度以及损伤情况(即深度和形状),设置不同的工艺参数进行焊接试验,直至目视堆焊部位完全熔合、外观无缺陷(即达到无裂纹、咬边、气孔等缺陷的标准),确定手工氩弧焊堆焊工艺参数:焊丝牌号:gh40;焊丝规格:电流强度:40a~45а;钨丝直径:利用惰性气体氩气作为保护气体氩气流量:10l/min~15l/min;背面氩气流量:4l/min~8l/min;电源极性:直流正接。堆焊后,要求堆焊部位外径不小于

61.2)焊前处理

62.利用砂轮将套管不规则的损伤部位打磨至露出金属光泽,且保持待修面平整,无凹坑、尖角、毛刺等缺陷,利用酒精清理打磨后套管表面的油污、汗渍。

63.3)堆焊

64.3.1)将压力传感器壳体放置到焊接工作台上,用垫块垫住压力传感器壳体后端,保证套管损伤部位朝上,以方便焊接。

65.3.2)由于堆焊材料和套管基体材料塑性差异较大,为防止堆焊层开裂、减少焊接应力,保证堆焊层与基体的良好熔合及结合面的强度,堆焊过程中需采用采小电流分段堆焊,即一段焊接完后,用焊枪通氩气对堆焊部位进行冷却后,在堆焊下一段,如此反复,确保套管损伤部位全部堆焊耐磨层。

66.4)焊后处理(磨外圆)

67.采用万能外圆磨床对堆焊部位进行精加工,恢复套管外圆至原始尺寸。为了保证压力传感器壳体的同轴度,并且不损伤原渗氮层,每次磨削量为0.1mm~0.2mm,少量多次,以控制加工变形量,减小加工应力。加工到堆焊层与原渗氮层齐平时,即表面粗燥度为ra为0.8μm,完成修复,修复合格压力传感器壳体见图3、图4,最终满足设计使用要求。

68.5)荧光检查

69.对加工后的零件堆焊区域进行荧光检查,发现套管堆焊层外表面无裂纹缺陷。

70.6)效果验证

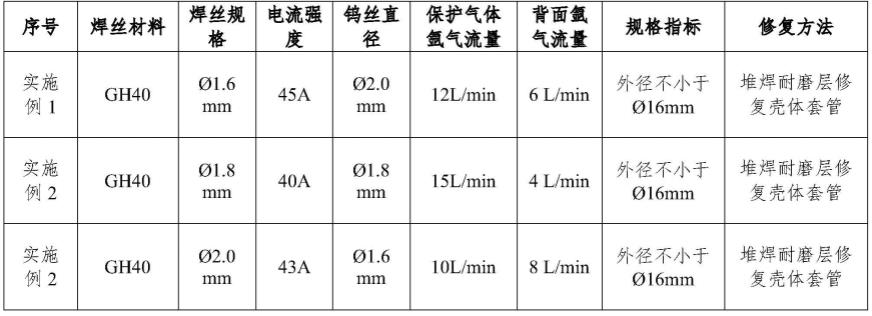

71.按照上述步骤选择不同的工艺参数,进行如下实施例

[0072][0073][0074]

可见,本发明方法是通过在套管损伤部位堆焊一种耐磨材料,在套管局部形成了复合材料的堆焊件,该堆焊层与渗氮层的使用性能不仅相当,还可避免因更换套管修复压力传感器壳体引起的焊接合格率不高(更换套管示意图参见图5、图6,对比图3和图5,也可明显看出,图3修复效果较图5好)、同轴度超差等问题,提高压力传感器壳体的修复合格率,降低返修次数和修理成本,该方案可解决压力传感器壳体修复“瓶颈”问题,提高发动机工作稳定性、使用可靠性。

[0075]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1