一种采用双面不锈钢复合板焊接钢管的方法与流程

1.本发明涉及焊接技术领域,特别是指一种采用双面不锈钢复合板焊接钢管的方法。

背景技术:

2.中国目前各种焊管年产量已达5000万吨,其中有螺旋焊管、直焊缝焊管、圆管、方管、各种截面形状的焊管等,这些焊管主要用于各种输水管道、输油管道、输气管道等,而且这些焊管绝大部分采用碳钢板焊接而成。为了防止采用碳钢板焊制钢管的腐蚀,需要对其进行防腐处理。目前使用的管道特别是普碳钢管、塑料管的耐腐蚀性差,使用寿命低,防腐不到位或者更换不及时,很容易造成管子腐蚀穿透或崩裂,会造成城市道路下陷断裂。

3.为了解决碳钢板焊制钢管的腐蚀问题以及解决饮用水的卫生问题,现有技术一,采用纯304不锈钢钢板焊制钢管,由于304不锈钢钢板的强度不高,其许用应力与普通碳钢(如:q235)相当,这就造成所用不锈钢钢板的厚度与普通碳钢相当,使得304不锈钢钢管的生产成本是碳钢板焊制钢管的4倍左右,成本稿;现有技术二,采用单面不锈钢复合板焊制钢管,该方案尽管可以解决钢管内的饮用水卫生问题,但是仍不能克服钢管外部碳钢板的腐蚀问题。

4.申请公布号为cn107717185a的中国专利公开了一种三层双面不锈钢复合板的焊接方法,该焊接方式为电弧焊,采用大电流熔化焊板,且不填丝。大电流会造成双面不锈钢复合板的覆层遭到熔穿,施焊一侧的覆层必然被熔穿,另一侧如果覆层过薄也必然被熔穿,使覆层失去耐蚀性。

技术实现要素:

5.本发明提供了一种采用双面不锈钢复合板焊接钢管的方法,现有的钢管焊接具有以下问题,采用纯304不锈钢钢板焊制钢管,成本高;采用单面不锈钢复合板焊制钢,钢管外部碳钢板存在腐蚀问题;现有的双面不锈钢复合板焊接方法的覆层遭到熔穿,使覆层失去耐蚀性。

6.为解决上述技术问题,本发明的实施例提供如下方案:

7.本发明实施例提供一种采用双面不锈钢复合板焊接钢管的方法,所述方法包括:

8.钢管的原材料采用双面不锈钢复合板,双面不锈钢复合板的对接缝的边沿贴紧,不留间隙;

9.采用激光焊接或等离子焊接,焊接时在焊接面喂入比覆层更高牌号的不锈钢焊丝填充因焊缝熔化造成的略微下陷部位,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;

10.采用激光焊接或等离子焊接,对钢管的外侧焊缝进行盖面焊接,焊接时喂入比覆层更高牌号的不锈钢焊丝,同时采用惰性气体保护。

11.优选地,所述惰性气体采用氩气。

12.优选地,将所述双面不锈钢复合板经过开卷平整、铣边及卷取成型,获得螺旋状焊管,将螺旋状焊管的螺旋焊缝边沿贴紧,不留间隙。

13.优选地,利用激光焊接或等离子焊接随着所述螺旋状焊管旋转对位于所述螺旋状焊管内侧最底部的螺旋焊缝进行焊接,焊接时喂入比覆层更高牌号的不锈钢焊丝,同时对焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护。

14.优选地,与焊接工序同步进行:随着所述螺旋状焊管旋转,去除所述螺旋状焊管外侧的螺旋焊缝覆层产生的氧化层,最后再采用激光焊接或等离子焊接对钢管外侧的螺旋焊缝进行盖面焊接,焊接时喂入比覆层更高牌号的不锈钢焊丝,同时进行惰性气体保护。

15.优选地,将所述双面不锈钢复合板经过平整、铣边及卷取成型,获得圆柱状焊管,将圆柱状焊管的直焊缝边沿贴紧,不留间隙。

16.优选地,从直焊缝的端点开始,采用激光焊接或等离子焊接对所述圆柱状焊管内侧最底部的直焊缝进行焊接,焊接时喂入比覆层更高牌号的不锈钢焊丝,同时对焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护。

17.优选地,与焊接工序同步进行:将所述圆柱状焊管调整至其直焊缝位于最高位置,去除所述圆柱状焊管外侧的直焊缝覆层产生的氧化层,再采用激光焊接或等离子焊接对钢管外侧焊缝进行盖面焊接,焊接时喂入比覆层更高牌号的不锈钢焊丝,同时进行惰性气体保护。

18.优选地,所述直焊缝边形成一个v形坡口,在焊接过程中,采用激光焊接或等离子焊接对圆柱状焊管外侧的直焊缝的v形坡口进行焊接,焊接时喂入比覆层更高牌号且强度与基层相当的不锈钢焊丝,同时对焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护,最后再采用激光焊接对焊缝进行盖面焊接,焊接时喂入比覆层更高牌号的不锈钢焊丝,同时进行惰性气体保护。

19.优选地,所述直焊缝边形成一个v形坡口,在焊接过程中,先采用激光焊接或等离子焊接对圆柱状焊管外侧的直焊缝的v形坡口的覆层进行打底焊,焊接时在焊接面喂入比覆层更高牌号的不锈钢焊丝,同时对焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护,打底焊层的厚度与覆层相当或略大于覆层厚度;再采用激光焊接或等离子焊接对焊缝的基层进行焊接,焊接时喂入与基层强度相匹配的碳钢焊丝,同时采用惰性气体保护;最后采用比覆层更高牌号的不锈钢焊丝对钢管的外侧焊缝进行盖面焊接,同时采用惰性气体保护。

20.本发明的上述方案至少包括以下有益效果:

21.上述方案中,原料采用双面不锈钢复合板,钢管的内外表面均为不锈钢覆层,钢管的内外皆可起到防腐作用,中间基板采用高强钢,在制作钢管时可以减少双面不锈钢复合板的厚度,降低了钢管的生产成本。本方法实现了一面焊接两面成型,使得钢管的内外具有合格的不锈钢覆层;本方法的焊接工艺的能量非常集中,双面不锈钢复合板的焊缝靠基板自身熔化后焊合的,因为基板焊缝没有焊丝和基板的成分熔合,使基板特别是高强钢基板的强度得到了保证,再加上焊接热影响区非常小,基本杜绝了因为焊缝热熔区过大造成的焊缝退火而使焊缝强度降低的现象,从而可以使双面不锈钢复合板焊接钢管特别是高强钢双面不锈钢复合板焊接钢管的强度得到保证。

附图说明

22.图1为本发明的螺旋状焊管的焊接示意图;

23.图2为图1中的a点处焊缝的断面图;

24.图3为图1中的d点处焊缝的断面图;

25.图4为本发明的圆柱状焊管的焊接示意图1;

26.图5为图4中的a点处焊缝的断面图;

27.图6为本发明的圆柱状焊管的焊接示意图2;

28.图7为图6中的d点处焊缝的断面图;

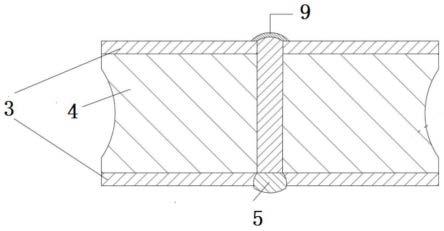

29.图8为本发明的v形坡口的断面图;

30.图9为图6中的d点焊缝的断面图;

31.图10为图6中的d点盖面焊缝的断面图;

32.图11为图6中的d点覆层打底焊缝的断面图;

33.图12为图6中的d点基层焊缝的断面图;

34.图13为图6中的d点盖面焊缝的断面图;

35.图14为本发明的实施例一的流程图;

36.图15为本发明的实施例二的流程图;

37.图16为本发明的实施例五的流程图;

38.图17为本发明的实施例六的流程图。

39.附图标记:

40.1、螺旋状焊管;2、圆柱状焊管;3、覆层;4、基层;5、e点盖面焊缝;6、熔合焊缝;7、f点焊缝余高;8、d点盖面焊缝;9、v形坡口;10、d点焊缝;11、覆层打底焊缝;12、基层焊缝。

具体实施方式

41.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

42.实施例一

43.如图1~图13所示的,本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,双面不锈钢复合板包括中间基板和位于中间基板两侧面的覆层3,中间基板可以采用不同强度(比如:q235、q345、q500、q600等)的碳钢,覆层3根据防腐要求不同可以包覆不同牌号不锈钢(比如:304、304l、316、316l、2205、31254等)。

44.如图14所示的,方法包括:

45.s110、钢管的原材料采用双面不锈钢复合板;双面不锈钢复合板的对接缝的边沿贴紧,不留间隙;

46.s120、采用激光焊接或等离子焊接,焊接时在焊接面喂入比覆层3更高牌号的不锈钢焊丝填充因焊缝熔化造成的略微下陷部位,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;采用惰性气体保护防止不锈钢覆层3的高温氧化;

47.s130、采用比覆层3更高牌号的不锈钢焊丝对焊缝进行盖面焊接,同时采用惰性气

体保护。

48.本实施例的方法的原料采用双面不锈钢复合板,钢管的内外均为不锈钢覆层3,钢管的内外皆可起到防腐作用,中间基板的强度高,在制作钢管时可以减少双面不锈钢复合板的厚度,降低了钢管的生产成本。本实施例的方法实现了一面焊接两面成型,使得钢管的内外具有合格的不锈钢覆层3。本实施例的焊接方法的能量非常集中,双面不锈钢复合板的焊缝靠自身熔化后焊合的,特别是基板焊缝,没有焊丝和基板的成分熔合,焊接热影响区非常小,双面不锈钢复合板焊接钢管的强度得到保证。双面不锈钢复合板可以为高强度双面不锈钢复合板。

49.本发明采用激光焊接或等离子焊接的优点在于:解决了传统的埋弧焊接双面不锈钢复合板存在的问题,防止了不锈钢覆层3焊接维持高温时间过长而产生晶间腐蚀,本发明采用激光焊接或等离子焊接方式降低了焊接的热影响区,防止了双面不锈钢复合板的中间基板的强度因焊接电流过大产生高温退火而降低;焊缝余高小,保证了双面不锈钢复合板焊接质量。具体地,采用激光焊接方式焊接8mm的钢板对接缝时,在一面焊接两面成型的情况下,因为其热能非常集中,其熔宽仅有3-4mm左右,而且焊接面焊缝下陷极小,另一面对应焊缝余高也极小。采用等离子焊接方式焊接8mm的钢板对接缝时,在一面焊接两面成型的情况下,因为其热能比较集中,其熔宽仅有4-5mm,而且焊接面焊缝下陷小于1mm,另一面对应焊缝余高也小于1mm。

50.传统的埋弧焊接双面不锈钢复合板存在问题在于:(1)利用埋弧焊接螺旋焊管,因为埋弧焊接的焊丝熔化后造成熔池宽度很大,保持高温时间过长,容易使不锈钢覆层3产生晶间腐蚀,会造成中间基板特别是高强钢中间基板退火、强度下降;如果采用碳钢焊丝进行埋弧焊接,焊接面不锈钢覆层3就会遭到熔穿破坏,还需要增加一道对焊管覆层3再进行盖面焊接的工序,但对焊管内侧部位的覆层3再进行不锈钢盖面非常困难、甚至难以实现;如果采用不锈钢焊丝进行埋弧焊接,因为不锈钢焊丝与中间基板的熔合,使焊缝化学成分发生很大变化,会使中间基板特别是高强钢中间基板的强度下降,甚至达不到高强钢的强度要求,另外,由于焊缝处的不锈钢覆层3已被熔穿,需要喂入大量比覆层3更高牌号的不锈钢焊丝,来保证焊缝处覆层3的厚度,这样除了增加焊接成本以外,还会造成焊缝余高过大,焊管内部焊缝余高过大会影响介质的通过。(2)利用埋弧焊接直焊缝焊管,存在和螺旋焊管一样的问题;且,直焊缝焊管采用高频焊的焊接方式时,焊缝处熔化后使得不锈钢覆层3被熔穿而无法补救,另外焊缝在高温下被挤压后会向焊管内外侧均有较大的突出,外侧比较容易被铲除,内侧则很难或无法处理。

51.具体地,本实施例的在步骤s140中,在去除因为焊接造成覆层3的氧化层过程中,采用砂轮磨去氧化层。

52.具体地,本实施例的在步骤s130及s150中,惰性气体采用氩气,防止不锈钢覆层3的高温氧化。

53.实施例二

54.如图1~图3所示的,本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,方法焊接螺旋状焊管1,如图15所示的,方法包括:

55.s210、将双面不锈钢复合板经过开卷平整、铣边及卷取成型,获得螺旋状焊管1;将螺旋状焊管1的螺旋焊缝边沿贴紧,不留间隙;

56.s220、采用激光焊接或等离子焊接,螺旋状焊管1内侧的螺旋焊缝的起点位于最低点(螺旋状焊管内侧的最底部),从螺旋焊缝的起点开始,激光焊接或等离子焊接的焊枪嘴向下,随着螺旋状焊管1旋转对螺旋状焊管1内侧的螺旋焊缝进行焊接,焊接时在焊接面喂入比覆层3更高牌号的不锈钢焊丝填充因焊缝熔化造成的略微下陷部位,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;

57.s230、随着螺旋状焊管1旋转,去除螺旋状焊管1外侧的螺旋焊缝覆层3产生的氧化层;

58.s240、采用比覆层3更高牌号的不锈钢焊丝对焊缝进行盖面焊接,同时采用惰性气体保护。

59.本实施例的步骤s230、s240及s250三个工序同步进行。

60.具体地,在步骤s230中,在如图1所示的a点处(螺旋焊管底部内侧的最低点),焊枪嘴向下、随着焊管旋转进行动态焊接,焊接时在焊接面喂入比覆层3更高牌号的不锈钢焊丝来填充因焊缝熔化造成的下陷,同时进行惰性气体保护,实现一面焊接两面成型。如图2所示,对a点处焊缝的横剖面可见,不锈钢复合板熔合焊缝6最上面的e点处原本略有下陷,在喂丝后e点处盖面焊缝5向上略有余高,两块不锈钢复合板熔合焊缝6最下面的f点处向下突出也略有余高,形成f点焊缝余高7。在焊缝另一面的对应位置,对不锈钢覆层3进行惰性气体保护。

61.具体地,在步骤s240中,在焊接过程中,焊管旋转的同时,如图1所示,在螺旋焊缝的b-c段,采用砂轮磨去螺旋焊缝覆层3上b-c段的氧化层。

62.具体地,在步骤s250中,如图1所示,在螺旋焊缝的d点处(螺旋焊管顶部外侧的最高点),采用氩气保护焊、选用比覆层3更高牌号的不锈钢焊丝进行盖面焊接,形成d点盖面焊缝8,盖面的目的是为了加厚因f点处焊缝熔合而减薄的不锈钢覆层3,d点处盖面焊缝8横剖面如图3所示。

63.本实施例的a点处底部内侧动态焊接、采用砂轮磨去螺旋焊缝覆层3上b-c段的氧化层、d点处顶部外侧盖面焊接这三个工序同步进行。

64.实施例三

65.本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,双面不锈钢复合板采用厚度为5mm(304不锈钢厚度0.5mm+q235厚度4mm+304不锈钢厚度0.5mm)的双面不锈钢复合板为原料,采用激光焊接方式焊接直径为600mm的螺旋焊管。

66.方法包括:

67.1、双面不锈钢复合板在螺旋焊管机上经过开卷平整、铣边、卷取成型,获得螺旋状焊管1,使螺旋焊缝边沿贴紧,不留间隙。

68.2、采用3000w的激光焊接机,在螺旋状焊管1的最低点底部内侧,焊枪嘴向下进行焊接,选取焊接功率2200w,焊接时在焊接面喂入直径为1.0mm的316l不锈钢焊丝来填充因焊缝熔化造成的下陷,同时采用氩气进行保护。在焊缝另一面的对应位置,对不锈钢覆层3进行氩气保护。

69.3、焊管旋转的过程中,采用砂轮磨去螺旋焊缝覆层3可能产生的氧化层。

70.4、采用氩气保护焊,在螺旋焊缝的顶部外侧,选取焊接电流100a、直径为1.2mm的316l不锈钢焊丝进行盖面焊接。

71.实施例四

72.本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,双面不锈钢复合板采用厚度为5mm(304不锈钢厚度0.5mm+q235厚度4mm+304不锈钢厚度0.5mm)的双面不锈钢复合板为原料,采用等离子焊接方式焊接直径为600mm的螺旋焊管。

73.方法包括:

74.1、双面不锈钢复合板在螺旋焊管机上经过开卷平整、铣边、卷取成型,获得螺旋状焊管1,使螺旋焊缝边沿贴紧,不留间隙。

75.2、采用等离子焊接机在螺旋焊管的最低点底部内侧,焊枪嘴向下进行焊接,选取焊接电流250a,焊接时在焊接面喂入直径为1.0mm的316l不锈钢焊丝来填充因焊缝熔化造成的下陷,同时采用氩气进行保护。在焊缝另一面的对应位置,对不锈钢覆层3进行氩气保护。

76.3、焊管旋转的过程中,采用砂轮磨去螺旋焊缝覆层3可能产生的氧化层。

77.4、采用氩气保护焊,在螺旋焊缝的顶部外侧,采用焊接电流100a、直径为1.2mm的316l不锈钢焊丝进行盖面焊接。

78.实施例五

79.如图4~图7所示的,本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,方法焊接圆柱状焊管2,适用于300mm以上的较大管径,对于钢管强度要求很高的直缝焊管。

80.如图16所示的,方法包括:

81.s310、将双面不锈钢复合板经过平整、铣边及卷取成型,获得圆柱状焊管2;将圆柱状焊管2的直焊缝边沿贴紧,不留间隙;

82.s320、采用激光焊接或等离子焊接,圆柱状焊管2的直焊缝位于圆柱状焊管2的最低位置,从直焊缝的端点开始(圆柱状焊管内侧的最底部),激光焊接或等离子焊接的焊枪嘴向下对圆柱状焊管2内侧的直焊缝进行焊接,焊接时在焊接面喂入比覆层3更高牌号的不锈钢焊丝填充因焊缝熔化造成的略微下陷部位,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;

83.s330、将圆柱状焊管2调整至其直焊缝位于最高位置,去除圆柱状焊管2外侧的直焊缝覆层3产生的氧化层;

84.s340、采用比覆层3更高牌号的不锈钢焊丝对焊缝进行盖面焊接,同时采用惰性气体保护。

85.具体地,在步骤s320中,采用激光焊接或等离子焊接方式,在如图4所示的a点处(焊管底部内侧的最低点)焊枪嘴向下开始进行焊接,使焊枪小车在管道内部沿着直焊缝从a端行走到b端,焊接时喂入比覆层3更高牌号的不锈钢焊丝来填充因焊缝熔合造成的下陷,同时进行氩气保护,实现一面焊接两面成型,如图5所示,对a点处焊缝的横剖面可见,熔合焊缝6最上面的e点处原本略有下陷,喂丝后e点处盖面焊缝5向上略有余高,两块不锈钢复合板熔合后的焊缝在f点向下突出也略有余高,形成f点焊缝余高7;在焊缝另一面的对应位置,焊接时对不锈钢覆层3进行氩气保护。

86.具体地,在步骤s330中,将内部焊接完毕的焊管沿轴向旋转180

°

,把直焊缝旋转至焊管的顶端,如图6所示,从d点处(焊管顶部外侧的最高点)开始,采用砂轮磨去直焊缝(a端

至b端)覆层3外侧的氧化层。

87.具体地,在步骤s340中,如图6所示,从直焊缝的d点焊缝10处(焊管顶部外侧的最高点)开始,采用氩气保护焊、选用比覆层3更高牌号的不锈钢焊丝对直焊缝(a端至b端)进行盖面焊接,盖面的目的是为了加厚因f点处焊缝熔合而减薄的不锈钢覆层3,d点处盖面焊缝8横剖面如图7所示。

88.实施例六

89.如图6、图9和图10所示的,本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,适用于300mm以下的较小管径,对于钢管壁厚较小的直缝焊管。

90.如图17所示的,方法包括:

91.s410、将双面不锈钢复合板经过平整、铣边及卷取成型,获得圆柱状焊管2;将圆柱状焊管2的直焊缝边沿贴紧,直焊缝边形成一个v形坡口9;

92.s420、采用激光焊接或等离子焊接,将圆柱状焊管2的直焊缝位调整在位于圆柱状焊管2的最高位置,从直焊缝的端点开始,激光焊接或等离子焊接的焊枪嘴向下对圆柱状焊管2外侧的直焊缝的v形坡口9进行焊接,焊接时在焊接面喂入比覆层3更高牌号的不锈钢焊丝填充焊缝,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;

93.s430、采用比覆层3更高牌号的不锈钢焊丝对焊缝进行盖面焊接,同时采用惰性气体保护。

94.具体地,在步骤s410中,如图6所示在d点处从a端至b端,使钢板的直缝边沿形成一个v形坡口9

95.具体地,在步骤s420中,采用激光焊接v形坡口9焊缝,在如图6所示的d点处(焊管上部外侧的最高点)焊枪嘴向下从a端至b端进行焊接,焊接时喂入比覆层3更高牌号的不锈钢焊丝,同时对焊接面和另一侧的对应面分别进行氩气保护,实现一面焊接两面成型,d点焊缝10如图9所示。

96.具体地,在步骤s440中,采用激光焊接对焊缝进行盖面焊接,焊接时喂入不锈钢焊丝,同时进行氩气保护,盖面焊缝如图10所示。为了防止激光焊机的功率和喂丝速度等因素的波动有可能造成的圆管内壁焊缝质量的波动,避免焊缝熔化从管子内壁溢出,设置一个可以滚动的铜轮,使铜轮的外沿顶部紧贴圆管内壁焊缝,使该铜轮的滚动速度与激光焊头的行走速度相同,这样就可以保证圆管内壁的焊缝质量。从管子外壁焊接时,激光焊机的能量到达圆管内壁时已有很大的衰减,因为金属铜对激光的反射率高达60%,调整好适当的激光焊机功率,完全可以避免铜轮的熔化粘连。

97.实施例七

98.如图11~图13所示的,本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,适用于300mm以下的较小管径,对于钢管壁厚和v形坡口9都较大的直缝焊管。

99.方法包括:

100.s410、将双面不锈钢复合板经过平整、铣边及卷取成型,获得圆柱状焊管2;将圆柱状焊管2的直焊缝边沿贴紧,直焊缝边形成一个v形坡口9;

101.s420、采用激光焊接或等离子焊接,将圆柱状焊管2的直焊缝位调整在位于圆柱状焊管2的最高位置,从直焊缝的端点开始,先采用激光焊接或等离子焊接的焊枪嘴向下对圆

柱状焊管2外侧的直焊缝的v形坡口9的覆层3进行打底焊,形成覆层打底焊缝11,焊接时在焊接面喂入比覆层3更高牌号的不锈钢焊丝,使焊缝厚度略大于圆柱状焊管2内壁不锈钢覆层3的厚度,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;再采用激光焊接对焊缝的基层4进行焊接,焊接时喂入与基层4强度相匹配的碳钢焊丝,可以使基层焊缝12的厚度与原基层4厚度持平、略大于或略小于,在焊接面的焊缝位置及在非焊接面上且与焊缝相对应的位置采用惰性气体保护;

102.s430、采用比覆层3更高牌号的不锈钢焊丝对焊缝进行盖面焊接,同时采用惰性气体保护,盖面焊缝如图13所示。

103.在步骤s420中,采用激光焊接对v形坡口9的覆层3进行打底焊,在如图6所示的d点处(焊管上部外侧的最高点)焊枪嘴向下从a端至b端进行焊接,焊接时喂入比覆层3更高牌号的不锈钢焊丝,使焊缝厚度略大于管子内壁不锈钢覆层3,同时对焊接面和另一侧的对应面分别进行惰性气体保护,焊缝如图11所示,为了防止焊缝熔化从管子内壁溢出,与前述一样,可以设置一个可以滚动的铜轮,使铜轮的外沿顶部紧贴圆管内壁焊缝。然后,再采用激光焊接对焊缝的基层4进行焊接,焊接时喂入与基层4强度相匹配的碳钢焊丝,可以使基层焊缝12的厚度与原基层4厚度持平、略大于或略小于,同时进行惰性气体保护,基层焊缝12如图12所示。

104.实施例八

105.本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,采用厚度为5mm(304不锈钢厚度0.5mm+q235厚度4mm+304不锈钢厚度0.5mm)的双面不锈钢复合板为原料,采用激光焊接方式焊接直径为600mm的直缝焊管。

106.方法包括:

107.1、双面不锈钢复合板经过平整、铣边并卷成一定直径的圆管,获得圆柱状焊管2,直缝边沿贴紧,不留间隙。

108.2、采用激光焊接方式,在焊管的最低点底部内侧,焊枪嘴向下进行焊接,使焊枪在管道内部沿着直焊缝从一端行走到另一端,选取焊接功率2200w,焊接时在焊接面喂入直径为1.0mm的316l不锈钢焊丝来填充因焊缝熔化造成的下陷,同时采用氩气保护。在焊缝另一面的对应位置,对不锈钢覆层3进行氩气气体。

109.3、将内部焊接完毕的焊管沿轴向旋转180

°

,把直焊缝旋转至焊管的顶端,采用砂轮磨去直焊缝覆层3可能产生的氧化层。

110.4、采用氩气保护焊,在直焊缝的顶部外侧,采用焊接电流100a、直径为1.2mm的316l不锈钢焊丝对焊缝进行盖面焊接。

111.实施例九

112.本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,采用厚度为5mm(304不锈钢厚度0.5mm+q235厚度4mm+304不锈钢厚度0.5mm)的双面不锈钢复合板为原料,采用等离子焊接方式焊接直径为600mm的直缝焊管。

113.方法包括:

114.1、双面不锈钢复合板经过平整、铣边并卷成一定直径的圆管,获得圆柱状焊管2,直缝边沿贴紧,不留间隙。

115.2、采用等离子焊接方式,在焊管的最低点底部内侧,焊枪嘴向下进行焊接,使焊枪

在管道内部沿着直焊缝从一端行走到另一端,选取焊接电流250a,焊接时在焊接面喂入直径为1.0mm的316l不锈钢焊丝来填充因焊缝熔化造成的下陷,同时采用氩气保护。在焊管另一面的对应位置,采用氩气对不锈钢覆层3进行保护。

116.3、将内部焊接完毕的焊管沿轴向旋转180

°

,把直焊缝旋转至焊管的顶端,采用砂轮磨去直焊缝覆层3可能产生的氧化层。

117.4、采用氩气保护焊,在直焊缝的顶部外侧,采用焊接电流100a、直径为1.2mm的316l不锈钢焊丝对焊缝进行盖面焊接。

118.实施例十

119.本发明实施例提供了一种采用双面不锈钢复合板焊接钢管的方法,采用厚度为2.5mm(304不锈钢厚度0.25mm+q235厚度2mm+304不锈钢厚度0.25mm)的双面不锈钢复合板为原料,采用激光焊接方式焊接直径为200mm的直缝焊管。

120.方法包括:

121.1、将双面不锈钢复合板经过平整、铣边并卷成直径为200mm的圆管,如图6所示在d点处从a端至b端,使钢板的直缝边沿形成一个上口宽为2mm的v形坡口9,如图8所示。

122.2、采用激光焊接v形坡口9焊缝,在如图6所示的d点处(焊管上部外侧的最高点)焊枪嘴向下从a端至b端进行焊接,选用焊接功率1200w,焊接时喂入直径为1.2mm的316l不锈钢焊丝,同时采用氩气保护,实现一面焊接两面成型,焊缝如图9所示。

123.3、在焊接时,设置一个可以滚动的铜轮,使铜轮的外沿顶部紧贴圆管内壁焊缝,使该铜轮的滚动速度与激光焊头的行走速度相同。

124.4、采用激光焊对焊缝进行盖面焊接,选用焊接功率600w,焊接时喂入直径为1.2mm的304l不锈钢焊丝,同时进行氩气保护,盖面焊缝如图10所示。

125.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1