用于大直径金属波纹管轴向镦压成形的装备及其加工方法

本发明涉及一种用于大直径金属波纹管轴向镦压成形的装备及加工方法,属于金属加工。

背景技术:

1、金属波纹管作为柔性连接件被广泛应用于工业生产中,然而,不同应用领域对金属波纹管提出不同的性能要求。目前,由于金属波纹管本身结构设计及制造技术存在不足,导致波纹管在不同工况条件下出现了应力集中断裂、脆性断裂、腐蚀断裂、疲劳寿命低和形变挤压破坏等多种失效问题。

2、出现上述问题,主要是金属波纹管成形时,尤其是传统的液压胀形,由于鼓胀阶段没有轴向进给,导致波峰中心区的变形量较大、壁厚减薄严重,成形后,从波谷到波峰的壁厚分布严重不均匀,从而导致金属波纹管波峰和波谷位置的残余应力差值较大,导致在工程应用中,应力集中区易较早的发生腐蚀开裂,严重影响金属波纹管的使用性能和使用寿命。此外,液压胀形膨胀量较大时,管材的焊缝处容易出现开裂。因此,降低成形时的应变量和壁厚减薄率对波纹管的制造和使用性能的提升有重要意义。

3、同时,现有的加工设备以及加工方法,在波纹管的连续成型上,也存在不足,一是不便于大型管材的连续成型,二是,成波的时候,会产生管壁壁厚不均匀的问题。

技术实现思路

1、为了能够实现波纹管的单波连续成型,本技术提供一种用于大直径金属波纹管轴向镦压成形的装备,以及使用该设备加工波纹管的方法。

2、本发明是通过如下的技术方案,解决上述技术问题:

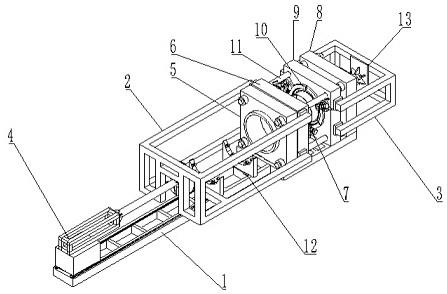

3、一种用于大直径金属波纹管轴向镦压成形的装备,包括底座,其特殊之处在于,所述底座上安装固定板a和固定板b,固定板a和固定板b之间安装定模座板和动模座板,固定板a、固定板b、定模座板和动模座板都有中孔,固定板b、固定板a、定模座板和动模座板通过连接梁柱串联为一体,且动模座板滑动安装在连接梁柱上,固定安装在固定板b上的液压缸的活塞杆端部与动模座板连接;随动框架固定在动模座板上,随动密封组件的连接端固定在随动框架上,随动密封组件的密封端位于动模座板的中孔内;移动密封组件通过滑块与滑轨安装在底座上;定模座板上围绕中孔安装成型模具a,动模座板上围绕中孔安装成型模具b。其中定模座板也可以和动模座板一样,以同样的方式通过液压缸安装在固定板b上。

4、上述技术方案的优点是:上述设备中,固定板a、固定板b、定模座板和动模座板由连接梁柱串联,保证其中孔在同一轴线上,这样设计的优势是,移动密封组件和随动密封组件都能很好的控制安装位置;移动密封组件通过滑块和轨道的方式安装在机架上,可以保证移动的平稳性,移动密封组件可以通过电机驱动,也可以采用液压缸来驱动;随动密封组件通过随动框架和动模座板连接一体,这样密封位置固定,只需要调整管材的位置,就可以随时进行密封,然后充压加工。

5、在上述技术方案的基础上,本技术对上述技术方案,做出如下的完善及改进:

6、进一步,所述成型模具a由至少两个拼合组件a;所述拼合组件a包括拼合滑动板a和其上的成型部a,成型部a为局部环状,所述拼合滑动板a包括导向作用的滑动尾板和前端的月牙板,滑动尾板插装在固定座块的滑槽内,拼合气缸固定在固定座块上,拼合气缸a的活塞杆与拼合座块上的耳板连接;所述成型部a的内壁与拼合滑动板a接合侧设置缩颈斜面,成型部a的成型端面上设置成型半腔a,缩颈斜面到成型半腔a设置过度面。

7、进一步,所述拼合组件a拼合一个完整的环腔,模具闭环时,既可完成密封成形,模具打开时,又可保证后续波连续生产时波进波出。

8、进一步,所述成型半腔a的截面包括过度弧、侧壁弧、肩弧和顶弧。

9、进一步,所述成型模具b包括至少两个拼合组件b,所述拼合组件b包括月牙环b,月牙环b的外环壁上设置有导向滑板b,导向环板b插装在固定座b的插槽内,拼合气缸b固定早固定座b上,拼合气缸b的活塞杆的端部与月牙环b上的耳板b连接,月牙环b的内圈安装成型部b,成型部b与成型部a拼合的端面设置有与成型半腔a成镜相的成型半腔。

10、上述的技术特征在本技术中的有益效果是:成型模具a和成型模具b都是采用组合的结构,这样结构的优势是,实现模具的定位开合,利用气缸开合模具,可以实现在管材上位置的夹持位置的确定,成型模具a和成型模具b各自具有半个成型腔,这样在加工中,可以控制成型需要的管材长度,即保证管材成形的需要,同时成型模具b随着动模座板向定模座板移动,对管材进行轴向补料,可以有效补偿成形波形,保证成形波的厚度。

11、进一步,所述移动密封组件包括配重座,滑块安装在配重座的底部,配重座的顶部安装连接杆a,密封头a安装在连接杆a的端部,所述密封头a成桶状,密封头a的桶沿外侧设置凸起的密封环环座a,密封环环座a上设置密封槽,密封槽底部安装一个环状的膨胀气囊,在膨胀气囊的外侧套装密封圈a,。其中,连接杆a的端部长杆可更换,用来适应不同长度的初始坯料。

12、上述的技术特征在本技术中的有益效果是:膨胀气囊是一个环状的气囊,通过对膨胀气囊进行充高压气和排气,控制其外侧的密封圈a扩张密封或者收缩解除密封,这样就能保证在加工单波的时候,管材内部密封性,单波加工完成,留出足够的空间让管材向前推进,也同时减少管材内壁和密封圈a之间的摩擦,增加密封圈a的使用寿命,降低成本。同时,膨胀气囊内充入低压气仍可以固定住成形的管材,有利于成形管材实现自动移动,有益于成形完管材自动上下料。

13、进一步,所述随动密封组件包括桶状的密封头b,密封头b通过固定连杆固定安装在随动固定板上。随动固定板固定在随动框架上。其中固定连杆可以更换,用来适应不同长度的成形件,连杆内部安装有内部充压管,和穿过密封头b的内部充压接头。

14、上述的技术特征在本技术中的有益效果是:随动密封头的密封结构,也设计成密封头a相同的密封结构,通过膨胀气囊控制外侧的密封圈膨胀或者收缩。

15、采用随动密封,密封结构可随压头同步浮动,密封圈与成型工件管壁不存在相对位移滑动,密封可靠,密封圈寿命长。浮动密封保证成型过程中的补料量,进而保证形状精度,可避免传统固定内密封无法精确控制补料量的问题,解决补偿器这类大变形零件的减薄问题。

16、进一步,所述设备还包括压力系统和电气控制系统。

17、通过压力系统为系统提供液压以及气压,电气控制系统,控制设备的运行。

18、一种金属波纹管的加工方法,其特征在于,包括如下步骤:

19、步骤1,上料:将管材放置在机架上的支撑架的弧形托料部上,支撑架的弧形托料部上设置有滚轮,推动管材穿过固定板a和定模座板的中孔;移动密封组件动作,通过配重座,在滑轨上移动,带动连接杆a端部的密封头a移动插装在管材的中心,并深入到成型模具a处;定模座板上的成型模具a动作,成型模具a的成型部a在拼合气缸的带动下合模,拼合成一个完整的成型模具a;完整的成型模具a与密封头a将管材一端夹持密封;

20、步骤2,预合模:液压缸推着动模座板移动,随动密封组件动模座板一同移动,在动模座板和定模座板间距达到设定间距时停止移动,动模座板上的成型模具b动作,成型模具的拼合组件b在拼合气缸b的带动下,成型部b拼合成完整的成型模具b;完整的成型模具b与随动密封组件的密封头b将管材另一端夹持密封;

21、步骤3,采用轴向镦压成形技术,模具轴向补给和内压共同作用下成型:

22、当模具a和模具b以及对应的移动密封组件和随动密封组件移动到设定位置后,管坯与密封组件形成密封空腔,将略大于管坯屈服压力的惰性气体充入管坯内部,使管坯变形区的材料屈服并产生一定变形,管坯在成形内压的支撑作用下,通过液压缸推动动模座板、动模座板上的成形模具b、随动密封组件13一起移动,提供轴向进给使管坯密封部分产生弯曲变形而逐渐与模具a和模具b形成的模腔相贴合,直至模具间全部靠紧,管坯密封部分在移动模提供的压弯力与成形内压的作用下完成最后贴模;采用轴向镦压成形加工方法,降低了波纹管的壁厚减薄率,从而降低了因壁厚严重减薄导致的波峰和波谷位置较大的残余应力,提高了金属波纹管的使用性能和疲劳寿命;

23、采用边加压边轴向补给直至合模的方式进行成型,依据管材的材料与管壁厚度,控制密封段内部的压力和轴向补给长度;具体的是内部加压轴向补给成型:通过给密封空间充入高压气体,在压力支撑下,同时固定板a上的液压右缸推动定模座板)向动模座板移动,至模具a和模具b合模,管材在内压支撑和轴向补给的作用下成形模具a和模具b合模的波形。采用轴向镦压成形加工方法,可以降低波纹管的壁厚减薄率,从而降低了因壁厚严重减薄导致的波峰和波谷位置较大的残余应力,提高了金属波纹管的使用性能和疲劳寿命。

- 还没有人留言评论。精彩留言会获得点赞!