一种柔性石墨极板连轧成型装置及其应用的制作方法

1.本发明涉及石墨双极板生产技术领域,具体涉及一种柔性石墨极板连轧成型装置及其应用。

背景技术:

2.柔性石墨极板由于其低廉的成本、优异的耐蚀性、良好的导热和导电性,被视为最可能替代机加工硬质石墨极板的技术路线,引起了诸多从事燃料电池的企业和科研院所的关注,并投入了大量的人力与物力进行相关研发。在现有工艺开发中,最常使用的柔性石墨成型技术路线是真空平压工艺,美国专利us6797091b2为ballard公司最早提出的柔性石墨板的真空平压方法,并成功应用于燃料电池的生产之中。为了追求更高的成型效率,以及降低人工参与程度,实现极板真正意义的连续化、自动化成型,将轧制(辊压)工艺应用于柔性石墨极板成型是研发人员一直以来追求的目标。美国专利us6818165b2是最早公开提及到辊压柔性石墨极板的专利,为ballard公司2002年递交,2004年公开的专利。然而,该工艺仅作为概念提及辊压成型,并未将工艺真正应用于实际生产。

3.现有公布的专利技术存在如下的问题:1.成型质量差、流场深度实际值与设计值偏差过大(偏差比例大于25%)、极板鼓泡等严重缺陷;2.极板厚度过大(无法实现车载应用);3.脊背宽度过宽(>0.8mm)、流场深度过浅(<0.3mm)、脊背中心距过大(>1.5mm)、拔模角过大(>30

°

)。以上的问题直接导致现有的辊压工艺无法生产出能够应用于车载燃料电池柔性石墨极板。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷中的至少一种而提供一种柔性石墨极板连轧成型装置及其应用。该方法实现了连续自动化高效率生产窄脊背、短中心距、大槽深、小拔模角的超薄无延展柔性石墨极板。

5.本发明的发明构思:使用单方向多道次连轧机组,每个轧机支架配合一对印有待成型极板花纹的印花辊,轧机支架间设有防极板翘曲的连排压辊。每组印花辊和防翘曲压辊均保持对向旋转,通过逐步轧制实现柔性石墨板坯的逐步减薄,从而最终实现连续化轧制生产高表面质量、无鼓泡等质量缺陷的极板。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明目的之一在于一种柔性石墨极板连轧成型装置,该装置包括用于递送柔性石墨板坯的送料机构和用于柔性石墨极板成型的连轧机组;

8.所述的连轧机组包括一组镜像制作的用于柔性石墨极板最终成型的印花辊辊筒对和至少一组镜像制作的用于柔性石墨极板辅助成型的印花辊辊筒对。

9.所述的印花辊辊筒对包括上印花辊和下印花辊;所述连轧机组还包括至少2个轧机支架,上印花辊位于轧机支架上方,下印花辊位于轧机支架下方。印花辊上印有待成型极板花纹。

10.所述的送料机构位于上印花辊和下印花辊之间。

11.进一步地,所述的送料机构包括导向立辊、送料辊、切割圆锯和定位送料辊送料辊,送料辊位于上印花辊和下印花辊之间。

12.进一步地,所述的连轧机组还包括位于轧机支架之间的防翘曲连排压辊,用于防止极板翘曲。

13.进一步地,所述印花辊的辊径范围为150~600mm。

14.进一步地,所述的防翘曲连排压辊辊径的范围为5~50mm,辊面距离间距5~20mm。

15.进一步地,所述的柔性石墨极板的厚度为0.4~1.2mm。

16.本发明目的之二在于一种如上所述的一种柔性石墨极板连轧成型装置的应用,该应用包括如下步骤:

17.调节每个轧机支架的印花辊,确保上下印花辊前后及左右对位准确,防止轧制出的柔性石墨极板流场发生错位。

18.调节轧机支架的印花辊辊缝,当前轧机支架的印花辊辊缝厚度相比前一轧机支架的辊缝厚度减少5~20%;其中,首台轧机支架的印花辊辊缝厚度相比板坯厚度减少5~40%,优选30~40%。每个轧机支架印花辊后道的连排压辊辊缝与其前端印花辊辊缝相同。

19.利用送料机构的送料辊递送柔性石墨板坯至印花辊辊筒对前,上印花辊和下印花辊同时反向转动咬住柔性石墨板坯,防翘曲连排压辊压住石墨极板工艺边区域;保证极板的稳定向下一轧机支架运输。

20.具体来说,每组印花辊和防翘曲压辊均保持对向旋转,通过逐步轧制实现柔性石墨板坯的逐步减薄,从而最终实现连续化轧制生产高表面质量、无鼓泡等质量缺陷的极板。

21.柔性石墨板坯经过连轧机组连轧成型后,并与最后一台轧机支架的印花辊脱离,得到柔性石墨极板。

22.进一步地,当前轧机支架相比前一道次轧机支架的花纹尺寸沿辊面长度方向等比例延展0~2.5%,沿辊面宽度方向等比例延展0~0.5%。最后一道次轧机支架的印花辊花纹尺寸与真实设计值相当

23.进一步地,所述的送料辊、上印花辊、下印花辊和防翘曲连排压辊工作时辊面线速度相同,线速度范围0.05~20m/s,例如0.1、1、5和10m/s。具体来说,印花辊线速度需要匹配极板长度因素,确保每台轧机支架咬入极板时印花与极板已印花纹对位无误。将柔性石墨板坯通过送料机构送至连轧机前端,通过立辊装置确保板坯准确咬入第一组轧机支架;

24.与现有技术相比,本发明具有以下优点:

25.(1)本发明利用连续化辊压工艺生产超薄柔性石墨极板,单极板厚度范围0.4~1.2mm,实现了生产的连续化、高度自动化,大幅提升生产效率。

26.(2)本发明实现了窄脊背、短中心距、大槽深、小拔模角的无延展柔性石墨极板辊压成型,成型条件的范围完全覆盖平压工艺,且表面成型质量优于相同板型的平压工艺。

27.(3)本发明对板型或流场结构无限制,平压工艺可实现的板型设计均可在本专利的辊压工艺中实现;

28.(4)本发明可实现超高速连续化极板成型。

附图说明

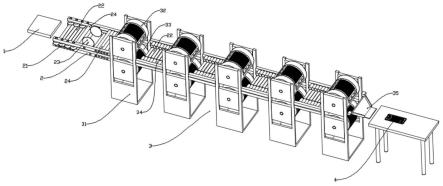

29.图1为一种柔性石墨极板连轧成型装置的示意图;

30.图中标号所示:1-柔性石墨板坯;2-送料机构,21-导向立辊,22-送料辊,23-切割圆锯;24-定位送料辊;3-连轧机组,31-轧机支架,32-上印花辊,33-下印花辊,34-防翘曲连排压辊,35-出料漏斗;4-柔性石墨单极板。

具体实施方式

31.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

32.一种柔性石墨极板连轧成型装置,该装置包括用于递送柔性石墨板坯1的送料机构和用于柔性石墨极板4成型的连轧机组3;

33.连轧机组3包括一组镜像制作的用于柔性石墨极板4最终成型的印花辊辊筒对和至少一组镜像制作的用于柔性石墨极板4辅助成型的印花辊辊筒对,印花辊辊筒对包括上印花辊32和下印花辊33;送料机构位于上印花辊32和下印花辊33之间。连轧机组3还包括至少2个轧机支架31,上印花辊32位于轧机支架31上方,下印花辊33位于轧机支架31下方。送料机构包括导向立辊、送料辊、切割圆锯和定位送料辊送料辊,送料辊位于上印花辊32和下印花辊33之间。连轧机组3还包括位于轧机支架31之间的防翘曲连排压辊34。印花辊的辊径范围为150~600mm。防翘曲连排压辊34辊径范围为5~50mm,辊面距离间距5~20mm。柔性石墨极板4的厚度为0.4~1.2mm。

34.实施例1

35.本实施例以3m/s的线速度轧制4mm厚的柔性石墨板坯1,并制备厚度为0.65mm,长度为400mm,宽度为145mm的柔性石墨极板4。如图1所示,连轧机组使用六道次的连轧机组3,第一、二道次压下率为30%,第三道次压下率为35%,第四道次压下率为30%,第五道次压下率为20%,第六道次压下率为9%。此外,第五、六道次所用印花辊尺寸与柔性石墨极板4相同,第四道次所用印花辊延辊面长度方向相比第五道次长1.5%,延辊面宽度方向相比第五道次长0.4%。第三道次所用印花辊延辊面长度方向相比第四道次长1.8%,延辊面宽度方向相比第四道次长0.5%。第二道次所用印花辊延辊面长度方向相比第三道次长1.1%,延辊面宽度方向相比第三道次长0.2%。第一道次所用印花辊延辊面长度方向相比第二道次长0.9%,延辊面宽度方向相比第二道次长0.1%。

36.第一步:以各道次压下率调节各轧机支架辊缝至目标值。首台轧机支架辊缝调节为2.80mm,第二轧机支架辊缝调节为1.96mm,第三轧机支架辊缝调节为1.27mm,第四轧机支架辊缝调节为0.89mm,第五轧机支架辊缝调节为0.71mm,第六轧机支架辊缝调节为0.65mm。对应的防翘曲连排压辊也调节至与前端轧机支架辊缝相同的辊缝;

37.第二步:利用送料辊22将4mm厚的柔性石墨板坯1向连轧机组3方向运送,并利用导向立辊21调节板坯方向,确保运送过程中不会出现明显偏移。将柔性石墨板坯1运送至切割圆锯23前端,使用辊缝为4mm的定位送料辊24咬入柔性石墨板坯1,并使柔性石墨板坯1经过切割圆锯23切割,切割后立刻进入辊缝同样为4mm的定位送料辊24。其中,各辊工作时的线速度为3m/s,每对立辊间距调节为150mm;

38.第三步:柔性石墨板坯1通过连排定位送料辊24运送至轧机支架31,并通过上印花辊32和下印花辊33咬入柔性石墨板坯1。上印花辊32与下印花辊33对向转动,线速度为3m/s。通过轧机支架31将4mm的柔性石墨板坯1轧至2.80mm,并将柔性石墨板坯1继续向后传送至防翘曲连排压辊34,利用防翘曲连排压辊34和送料辊22咬入极板工艺边,继续向后端的重复轧制单元传送,直至完成第六道次轧制,通过出料漏斗35出料。此时,完成极板的连轧工艺,制成柔性石墨单极板4。

39.实施例2

40.实施例2以5m/s的线速度轧制3mm厚的柔性石墨板坯1,并制备厚度为0.5mm,长度为420mm,宽度为155mm的柔性石墨极板4,使用如图1所示的柔性石墨极板连轧机组3。其中,连轧机组3使用五道次连轧机组,第一道次压下率为40%,第二道次压下率为39%,第三道次压下率为35%,第四道次压下率为22%,第五道次压下率为10%。此外,第五道次所用印花辊尺寸与实际极板相同,第四道次所用印花辊延辊面长度方向相比第五道次长0.6%,延辊面宽度方向相比第五道次长0.1%。第三道次所用印花辊延辊面长度方向相比第四道次长0.6%,延辊面宽度方向相比第四道次长0.1%。第二道次所用印花辊延辊面长度方向相比第三道次长0.5%,延辊面宽度方向相比第三道次长0.1%。第一道次所用印花辊延辊面长度方向相比第二道次长0.5%,延辊面宽度方向相比第二道次长0.1%。

41.第一步:以各道次压下率调节各轧机支架辊缝至目标值。首台轧机支架辊缝调节为1.80mm,第二轧机支架辊缝调节为1.10mm,第三轧机支架辊缝调节为0.71mm,第四轧机支架辊缝调节为0.56mm,第五轧机支架辊缝调节为0.50mm。对应的防翘曲连排压辊也调节至与前端轧机支架辊缝相同的辊缝;

42.第二步:利用送料辊22将3mm厚的柔性石墨板坯1向连轧机组3方向运送,并利用导向立辊21调节柔性石墨板坯1方向,确保运送过程中不会出现明显偏移。将柔性石墨板坯1运送至切割圆锯23前端,使用辊缝为3mm的定位送料辊24咬入柔性石墨板坯1,并使柔性石墨板坯1经过切割圆锯23切割,切割后立刻进入辊缝同样为3mm的定位送料辊24。其中,各辊工作时的线速度为5m/s,每对立辊间距调节为160mm;

43.第三步:柔性石墨板坯1通过连排定位送料辊24运送至轧机支架31,并通过上印花辊32和下印花辊33咬入柔性石墨板坯1。上印花辊32与下印花辊33对向转动,线速度为5m/s。通过轧机支架31将3mm的1轧至1.80mm,并将1继续向后传送至防翘曲连排压辊34,利用防翘曲连排压辊34和送料辊22咬入极板工艺边,继续向后端的重复轧制单元传送,直至完成第五道次轧制,通过出料漏斗35出料。此时,完成极板的连轧工艺,制成柔性石墨单极板4。

44.因为柔性石墨材料是多孔疏松非连续相材料,该材料存在两个特性,分别为:1.一次加工程度越大,二次成型能力越差;2.材料可成型性与排气能力成反比。现有技术中把柔性石墨板坯预辊压至不需要增加排气方法就能够在成型后不出现表面气泡的情况下,板坯已经不具备就够的二次成型能力,导致成型后表面存在大量的鳞片(表面质量缺陷)、且设计值与实际值会存在巨大偏差(通常深度偏差值可超过30%)。

45.而本发明使用的单方向多道次连轧机组,每个轧机支架配合一对印有待成型极板花纹的印花辊,轧机支架间设有防极板翘曲的连排压辊。每组印花辊和防翘曲压辊均保持对向旋转,通过逐步轧制实现柔性石墨板坯的逐步减薄和成型,从而最终实现连续化轧制生产高表面质量、无鼓泡等质量缺陷的极板。

46.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1