一种可以实现两边装配保险杠的装配流水线

1.本发明涉及一种装配生产线,特别涉及一种可以实现两边装配保险杠的装配流水线。

背景技术:

2.汽车保险杠的制备过程中,需要依次经过多个工位进行流水线装配。现有的汽车保险杠装配生产线一般是单线装配,就是一条流水线进行装配作业,另一条流水线运送装配底板返回初始位置。现有的装配方式存在装配效率和产能低;不能快速进行多品种的汽车保险杠生产快速转换,单线装配投入费用高,占地面积大。目前未见有两条装配流水线共用一条装配底板返回流水线的生产线结构。

技术实现要素:

3.本发明要解决的技术问题是:提供一种可以实现两边装配保险杠的装配流水线,该流水线是两条装配流水线共用一条装配底板回流线的生产线结构,可以实现两边同时进行保险杠装配的工作,且两条装配流水线的装配节拍互不受影响,两条装配流水线可以同时装配相同或是不同的保险杠,生产效率高,装配流水线占地面积小。

4.解决上述技术问题的技术方案是:一种可以实现两边装配保险杠的装配流水线,包括多个装配底板、三条流水线和分别位于流水线两端的用于向相邻流水线传送装配底板的六个升降传送台,该三条流水线分别是保险杠装配一线、保险杠装配二线和装配底板回流线,装配底板回流线位于保险杠装配一线和保险杠装配二线之间,所述保险杠装配一线和保险杠装配二线上放置多个装配底板,并间隔设置有多个用于定位装配底板的停止器,所述停止器包括支撑限位板、底座、安装板一、停止器气缸和复位弹簧,所述停止器气缸安装在安装板一上,底座安装在停止器气缸上,所述支撑限位板包括相互连接的支撑板和限位板,支撑板的下端通过连接轴活动安装在底座上,支撑板的顶端两侧分别设置有安装轴,安装轴上活动安装有滚轮,所述复位弹簧的一端连接在支撑限位板的安装轴上,另一端连接在连接轴上;停止器通过安装板一安装在保险杠装配一线或保险杠装配二线上,停止器定位装配底板的工作状态时,停止器气缸伸出,支撑限位板上的滚轮顶住装配底板,复位弹簧处于拉伸状态,限位板顶住底座。

5.所述升降传送台包括支撑架、升降架、升降气缸和传送组件,所述升降架安装在支撑架上,所述传送组件包括驱动电机、传动皮带和两根转轴,两根转轴通过连接板活动安装在升降架顶端,驱动电机通过安装板二安装在升降架上,驱动电机通过传动皮带与其中一根转轴连接,转轴的两端分别安装有皮带轮和输送皮带。

6.所述升降架上还通过安装板三设置有位于输送皮带中部的支撑轮。

7.所述装配底板的两端分别开有便于滚轮顶入的凹槽。

8.进一步的,装配底板前进的终点一端,保险杠装配一线和保险杠装配二线相对的两侧边中,其中一侧边安装有侧向停止挡板一,另一侧边安装有侧向滚轮一,装配底板回流

线相同的一端,靠近侧向滚轮一的一侧边安装有侧向停止挡板二,靠近侧向停止挡板一的一侧边安装有侧向滚轮二。

9.所述侧向停止挡板一和侧向停止挡板二包括固定在流水线上的连接座、安装在连接座上的挡板气缸和安装在挡板气缸上的挡板构成。

10.所述流水线的两端均设置有减震挡板。

11.由于采用上述技术方案,本发明具有以下有益效果:1、本发明的三条流水线分别是保险杠装配一线、保险杠装配二线和装配底板回流线,装配底板回流线位于保险杠装配一线和保险杠装配二线之间,工作时,装配底板回流线同时输送两条装配流水线的装配底板返回装配起点。两条装配流水线是独立的生产线,装配节拍互不受影响,可以装配相同的产品,也可以装配不同的产品,生产效率高。

12.2、本发明两条装配流水线共用一条装配底板回流线,占地面积相对较小。

13.3、本发明用于定位装配底板的停止器结构设计合理,通过气缸和复位弹簧的配合,能够准确的实现对装配底板的定位及放行,操作简单。

14.下面,结合附图和实施例对本发明之一种可以实现两边装配保险杠的装配流水线的技术特征作进一步的说明。

附图说明

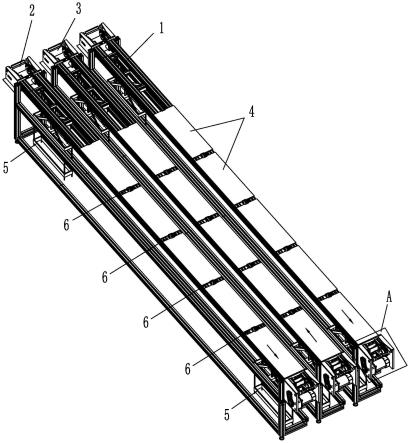

15.图1:本发明之可以实现两边装配保险杠的装配流水线示意图。

16.图2:本发明之保险杠装配一线示意图。

17.图3:本发明之保险杠装配一线的局部示意图(省略中间的装配底板,显示停止器)。

18.图4:本发明之停止器顶住装配底板的立体图。

19.图5:本发明之停止器顶住装配底板的俯视图。

20.图6:本发明之停止器立体图(顶住装配底板的状态,停止器气缸伸出,复位弹簧处于伸长状态)。

21.图7:本发明之停止器立体图(未顶住装配底板的状态,停止器气缸收回,复位弹簧处于自然状态)。

22.图8:本发明之停止器顶住下一块装配底板的工作流程图。

23.图9:本发明之升降传送台立体图。

24.图10:图9的c部放大图。

25.图11:本发明之升降传送台主视图。

26.图12:本发明之可以实现两边装配保险杠的装配流水线局部示意图(显示侧向停止挡板和侧向滚轮)。

27.图13:本发明之侧向停止挡板一示意图。

28.图14:本发明之侧向滚轮一示意图。

29.图15:图1的a部放大图。

30.图16:图2的b部放大图。

31.图中:1-保险杠装配一线,2-保险杠装配二线,3-装配底板回流线。

32.4-装配底板,41-凹槽。

33.5-升降传送台,51-升降气缸,52-支撑架,53-升降架,54-转轴,55-驱动电机,56-安装板二,57-传动皮带,58-输送皮带,59-连接板,510-皮带轮,511-安装板三,512-支撑轮。

34.6-停止器,61-停止器气缸,62-安装板一,63-底座,64-支撑限位板,641-限位板,642-支撑板,643-安装轴,65-滚轮,66-复位弹簧,67-连接轴。

35.7-侧向停止挡板一,71-连接座,72-挡板气缸,73-挡板。

36.8-侧向滚轮二,9-侧向停止挡板二,10-侧向滚轮一。

37.11-传动链,12-输送电机,13-传动齿轮,14-输送链轮。

38.15-减震挡板。

39.图1中箭头表示装配底板的运动方向。

40.图8中,图(a)显示停止器顶住装配底板,装配底板停止。此时,停止器气缸伸出,装配底板对支撑板向左施力,通过限位板顶住底座限位,复位弹簧处于伸长状态。

41.图(b)显示停止器收回,装配底板向左运动。此时,停止器气缸收回,停止器与装配底板不接触,复位弹簧处于自然状态,在复位弹簧的作用力下,支撑板向右倾斜,限位板未顶住底座。

42.图(c)显示停止器为顶住装配底板做准备,装配底板继续向左运动。此时,停止器气缸伸出,支撑板上的滚轮与装配底板底端面接触,装配底板对支撑板向下施力,滚轮转动,复位弹簧处于收缩状态。

43.图(d)显示停止器顶住下一块装配底板。当停止器位于两块装配底板之间时,前一块装配底板对停止器向下的力消失,支撑板在复位弹簧的作用力下复位,即支撑板向上弹起,使滚动与下一块装配底板连触,此时由下一块装配底板对支撑板向左施力,从而推动限位板顶住底座限位,滚动顶住装配底板,装配底板停止,复位弹簧处于伸长状态。

具体实施方式

44.实施例:一种可以实现两边装配保险杠的装配流水线,如图1-图16所示,包括多个装配底板4、三条流水线和分别位于流水线两端的用于向相邻流水线传送装配底板的六个升降传送台5,该三条流水线分别是保险杠装配一线1、保险杠装配二线2和装配底板回流线3,装配底板回流线位于保险杠装配一线和保险杠装配二线之间,所述保险杠装配一线和保险杠装配二线上放置多个装配底板(装配底板的数量根据装配作业需要的工位数确定),保险杠装配一线和保险杠装配二线上并间隔设置有多个用于定位装配底板的停止器6,所述停止器包括支撑限位板64、底座63、安装板一62、停止器气缸61和复位弹簧66,所述停止器气缸61安装在安装板一62上,底座63安装在停止器气缸61上,通过停止器气缸控制底座的升降。所述支撑限位板64包括由相互连接的支撑板642和限位板641,支撑板和限位板之间形成钝角,支撑板的下端通过连接轴67活动安装在底座63上,支撑限位板可以绕连接轴转动,支撑限位板可以向前(装配底板起点方向)旋转约90

°‑

100

°

,支撑限位板可以向后(装配底板终点方向)旋转约20

°‑

40

°

,通过限位板641限制支撑限位板64向后旋转的角度,使支撑限位板64能够顶住装配底板4,让装配底板在保险杠装配一线1、保险杠装配二线2上停止。支撑板642的顶端两侧分别设置有安装轴643,安装轴上活动安装有滚轮65,所述复位弹簧66的一端连接在支撑限位板的安装轴643上,另一端连接在连接轴67上;停止器6通过安装

板一62安装在保险杠装配一线或保险杠装配二线上。停止器定位装配底板的工作状态时,停止器气缸61伸出,支撑限位板64上的滚轮65顶住装配底板4,复位弹簧66处于拉伸状态,限位板641顶住底座63。

45.本实施例中,所述升降传送台5包括支撑架52、升降架53、升降气缸51和传送组件,所述升降架53安装在支撑架52上,所述传送组件包括驱动电机55、传动皮带57和两根转轴54,两根转轴54通过连接板59活动安装在升降架53顶端,驱动电机55通过安装板二56安装在升降架53上,驱动电机55通过传动皮带57与其中一根转轴54连接,转轴的两端分别安装有皮带轮510和输送皮带58。所述升降架53上还通过安装板三511设置有位于输送皮带58中部的支撑轮512。

46.升降气缸51控制升降架53的上升或下降,驱动电机55通过传动皮带57带动其中一根转轴54旋转,转轴上的皮带轮510带动输送皮带58运动。当需要将装配底板在相邻两条流水线上输送时,升降气缸51控制升降架53上升高于流水线,将装配底板4顶升,通过输送皮带58运动将装配底板输送至另一条流水线的升降传送台5上。当装配底板被全部输送到另一条流水线的升降传送台5上后,升降气缸51控制升降架53下降低于流水线,使装配底板与流水线接触,由流水线对装配底板进行输送。

47.本实施例中,所述装配底板的两端分别开有便于滚轮65顶入的凹槽41。

48.本实施例中,装配底板前进的终点一端,保险杠装配一线和保险杠装配二线相对的两侧边分别安装有一个侧向停止挡板一7和一个侧向滚轮一10,装配底板回流线相同的一端,靠近侧向滚轮一10的一侧边安装有侧向停止挡板二9,靠近侧向停止挡板一7的一侧边安装有侧向滚轮二8。所述侧向停止挡板一和侧向停止挡板二包括固定在流水线上的连接座71、安装在连接座上的挡板气缸72和安装在挡板气缸上的挡板73构成。

49.本实施例中,所述流水线的两端均设置有减震挡板15。

50.本发明所述流水线的结构与现有技术相同,动力由输送电机12和传动链11传动到传动齿轮13,传动齿轮带动输链轮14运行,装配底板放到输送链轮上,通过输送链轮带动装配底板前进,工作过程,输送链轮持续运行,装配底板通过停止器进行卡位停止,保险杠放到装配底板上可以实现保险杠的装配。保险杠可以按照图1所示箭头两边同时走线,同时实现2种保险杠的流水线装配。

51.本实施例以装配e50车型的保险杠和730s车型的保险杠为例,需要在保险杠装配一线和保险杠装配二线放置8块装配底板,即保险杠装配一线和保险杠装配二线分别有8个工位,每个工位通过停止器控制装配底板的走动来控制装配节拍,保险杠装配一线和保险杠装配二线的节拍互不受影响,节拍可以根据实际生产情况独自进行柔性调整。走线情况如图1所示,两条装配生产线的装配底板走到底部后,可以回到共用的装配底板回流线依次流回到保险杠装配一线和保险杠装配二线的起点,装配线按此模式重复进行流动。

52.单线保险杠装配节拍最快可以达到35s,装配产能最高为102件/小时,日产能最高为102

×

22=2244件,月产能可以达到2244

×

26=58344件,年产能最高为58344

×

12=7000128件;两条线同时运行,年产能最高可以达到1400256件,显著提高了生产效率。

53.本发明的运输流程:装配底板输送物料

→

运输至工位时停止器顶出装配底板停止;

→

完成装配作业,停止器复位装配底板继续输送物料到下一个工位;

→

最后一个工位的装配作业完成后,装配底板运行至减震挡板处停止;

→

侧向停止挡板一和侧向停止挡板二顶出防止两边装配底板同时运输;

→

升降传送台升起将装配底板输送到装配底板回流线;

→

装配底板回流线上的装配底板输送到保险杠装配一线和保险杠装配二线起点;

→

升降传送台升起将装配底板输送到保险杠装配一线或保险杠装配二线;

→

循环重复上述步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1