一种内高压系统的增压缸及其制造工艺的制作方法

1.本发明涉及增压缸技术领域,具体为一种内高压系统的增压缸及其制造工艺。

背景技术:

2.随着经济的发展,社会的进步,一种加工空心结构件的先进制造方式逐渐发展起来,即内高压成型也叫冲压成型。主要用于金属管件内高压成型,适用于制造汽车、航空、航天等行业中使用的各类轻体构件和复杂管件,用其制造的零件有质量轻、刚度好,零件数量少,可减少后续机械加工、组装焊接等优点;

3.原有增压缸是选用45缸锻件进行加工,整体加工出缸体,但这种方式由于材料性能原因导致承受的压力有限,而且加工量大,对材料的质量要求高,随着经济的发展,这种增压缸的压力远不能满足400mpa的成型压力需求。内高压成型所需要的高压力一般是由增压缸来提供,增压缸是内高压设备的心脏。为此,我们提供一种内高压系统的增压缸及其制造工艺。

技术实现要素:

4.本发明的目的在于提供了一种内高压系统的增压缸及其制造工艺。

5.本发明所解决的技术问题为:原有增压缸是选用45缸锻件进行加工,整体加工出缸体,但这种方式由于材料性能原因导致承受的压力有限,而且加工量大,对材料的质量要求高,随着经济的发展,这种增压缸的压力远不能满足400mpa的成型压力需求的问题。

6.本发明可以通过以下技术方案实现:一种内高压系统的增压缸,包括内层缸和低压缸体,内层缸和低压缸体连通,低压缸体内设有低压腔,内层缸内设有高压腔,内层缸外套设有中间缸,中间缸外套设有外层缸,内层缸内套设有硬铝套,硬铝套的两侧设有组合密封圈;

7.高压腔的出口装有压力传感器,低压腔内设有油缸且为伺服油缸,伺服油缸内设有高精度磁致伸缩数字位移传感器,低压腔内安装有比例方向阀。

8.本发明的进一步技术改进在于:具体包括以下步骤:

9.步骤一,将外层缸内孔及外圆均加工到尺寸,两端留精加工段;

10.步骤二,将中间缸整体进行淬火处理,中间缸外圆留出适当精加工段,淬火后外圆精加工到尺寸,内孔及两端均留有精加工段;

11.步骤三,加工完成后,将外层缸及中间缸的配合表面清理干净,复查外层缸及中间缸的直径、圆角和倒角配合尺寸,以备热装;

12.步骤四,外层缸热透后随台车快速开出炉腔,外层缸孔的胀量达到要求后要立即将中间缸装进外层缸中,完成热装;

13.步骤五,把内层缸进行初加工,内层缸内孔及外圆均加工到尺寸,两端留精加工配车段,加工完成后,清理干净外层缸及中间缸配合表面,复查外层缸及中间缸的直径、圆角和倒角配合尺寸,以备冷装;

14.步骤六,将液态氮从液氮罐中小心地倾注在冷却箱里,用钳子、铁丝或其他工具将零件放入冷却箱里,透温后用工具取出工件装入相关孔中,动作要迅速沉着,注意装配的同心性,及时用木锤敲击纠正装配中产生的歪斜,直到冷装到位。

15.本发明的进一步技术改进在于:步骤二中淬火硬度在hrc以上,外层缸及中间缸等高。

16.本发明的进一步技术改进在于:步骤四中根据外层缸材料的性质,计算出热装所需的温度t。

17.本发明的进一步技术改进在于:步骤四中外层缸孔的胀量达到要求后要立即进行热装,热装操作者应穿戴防护用具,动作要快而准确,一次装到底,中途不得停留,如发生故障,不许强迫装入,排除后再热装,热装前进行一次预演练。

18.本发明的进一步技术改进在于:步骤四中外层缸开出后用测温枪测出工件温度,并用热装样板测量孔的胀量,当样板能顺利通过时,中间缸热装进外层缸内。否则要延长加热时间,直到胀量达到要求为止。

19.与现有技术相比,本发明具备以下有益效果:

20.此增压缸高压缸体采用三层通孔缸结构,降低了材料的应力,增加了可靠性,提高了使用寿命。中间缸采用优质合金钢,并经淬火处理来提高腔体强度,外层缸采用cr优质合金钢,经调质处理来提高整体力学性能,中间缸采用crmov,并经过特殊热处理,中间缸与外层缸配合面采用过盈配合,利用外层缸的抱紧力来给中间缸缸提供预应力以抵抗高压腔的高压力,高压缸两端采用组合密封圈,中段采用硬铝套来挡压组合密封圈,组合密封圈两端用压盖压紧定位来达到密封要求,硬铝套与内层缸也采用过盈配合,进一步提供预应力以抵抗高压腔的高压力。

21.高压出口装有压力传感器,可以检测内压;低压腔油缸为高精度伺服油缸,内设有高精度磁致伸缩数字位移传感器,低压腔安装有比例方向阀,通过比例方向阀实现内压伺服控制;补液端来自于水压系统,内设有高性能单向阀,保证充液成形压力和补液回路的有效隔离。

附图说明

22.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

23.图1为现有增压缸剖视结构示意图;

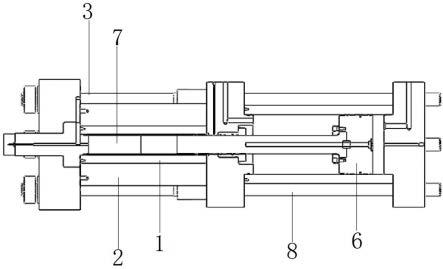

24.图2为本发明的剖视结构示意图;

25.图3为本发明的外层缸剖视结构示意图;

26.图4为线膨胀系数示意图;

27.图5为加热时间和保温时间线性图;

28.图6为热装样板测量图;

29.图7为热装样板结构图;

30.图8为本发明的热装示意图;

31.图9为本发明的冷装示意图。

32.图中:1、内层缸;2、中间缸;3、外层缸;4、组合密封圈;5、硬铝套;6、低压腔;7、高压腔;8、低压缸体。

具体实施方式

33.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

34.此增压缸采用单动式增压器提供成型用高内压,根据帕斯卡能源守衡原理,利用低压腔6与高压腔7活塞面积不同进行增压,因为压力不变,当受压面积由大变小时,则压强也会随受压面积大小不同而变化,从而达到将压力提高到数十倍的压力效果,低压腔6与高压腔7活塞面积之比,即增压倍数。

35.低压腔6液体介质为液压油,高压腔7液体介质为乳化液,最高设计内压可达400mpa。高压出口装有压力传感器,可以检测内压。低压腔6油缸为高精度伺服油缸,内设有高精度磁致伸缩数字位移传感器,低压腔6安装有比例方向阀,通过比例方向阀实现内压伺服控制。补液端来自于水压系统,内设有高性能单向阀,保证充液成形压力和补液回路的有效隔离。

36.高压缸体是高压缸设计制造的难点之一。高压腔7压力可达到400mpa,对增压缸的高压缸体的强度提出较高的要求。此增压缸高压缸体采用三层通孔缸结构,降低了材料的应力,增加了可靠性,提高了使用寿命。中间缸2采用优质合金钢,并经淬火处理来提高腔体强度,外层缸3采用40cr优质合金钢,经调质处理来提高整体力学性能,中间缸2采用cr12mov,并经过特殊热处理,中间缸2与外层缸3配合面采用过盈配合,利用外层缸3的抱紧力来给中间缸2缸提供预应力以抵抗高压腔7的高压力,高压缸两端采用组合密封圈4,中段采用硬铝套5来挡压组合密封圈4,组合密封圈4两端用压盖压紧定位来达到密封要求,硬铝套5与内腔采用过盈配合;如图3所示。因为高压缸三层之间均为过盈配合,所以均需要采用特殊方法进行组配,根据到根据三层缸材料的属性不同,外层缸3体与中间缸2体之间通过热装组合,组合之后再与内层缸1缸冷装组合。

37.热装:

38.热装前准备工作:首先分别把外层缸3及中间缸2进行初加工。外层缸3内孔及外圆均加工到尺寸,两端留精加工段;中间缸2经整体淬火处理,淬火硬度在hrc50以上,淬火前外圆要留出适当精加工段,以调和工件淬火变形量大和淬火后硬度高而难以加工矛盾,淬火后外圆精加工到尺寸,内孔及两端均留精加工段外层缸3及中间缸2等高。加工完成后,清理干净外层缸3及中间缸2配合表面,复查外层缸3及中间缸2直径、圆角和倒角等配合尺寸,以备热装。

39.热装温度计算:根据外层缸3材料的性质,计算出热装所需的温度t,t=(δ1+δ2)/dα+t,式中,t为零件所需的热装温度,单位℃;α为被加热件的线膨胀系数(见图4);δ1为配合件的最大过盈,单位mm;δ2为热装时的间隙,单位mm,一般取配合直径的0.9

‰

~1.4

‰

,取1.4

‰

;d为配合直径,单位mm;t为室温,取20

°

。经计算的t=267℃,取值300。

40.如图5加热时间和保温时间,零件的加热时间与零件的结构、壁厚、材质和加热方法有关,一般可按零件的壁厚考虑,经验数据是每厚10mm需15min的加热时间。计算得加热时间为3小时。保温与壁厚有关,经验数据是每厚10mm需保温5min。经计算可得保温时间为1小时,

41.加热方法选择:根据零件外形,可采用电感应加热、台式电炉加热等方式加热工件。因电感应加热成本较高,采用台式电炉加热。把外缸放置在工装平台上,工装平台随件

外层缸3同时进炉加热,零件加热过程中,必须严格按照加热曲线图5加热。

42.加热后的组装:外层缸3热透后随台车快速开出炉腔,开出后必须用测温枪测出工件温度,并用热装样板测量孔的胀量。当热装样板能顺利通过时,才能进行热装。否则要延长加热时间,直到胀量达到要求为止;见图6,热装样板包括测量杆和手柄,其中测量杆(见图7)的尺寸l按下式计算:l=d+δ1+δ2式中:l为热装尺寸,单位mm;d为配合直径,单位mm;δ1为配合件的最大过盈,单位mm;δ2为热装时的间隙,单位mm.外层缸3内部孔胀量达到要求后要立即进行热装,热装操作者应穿戴好防护用具,动作要快而准确,一次装到底,中途不得停留,如发生故障,不许强迫装入,排除后再热装,热装前最好进行一次预演练。注意合金钢材料不能用风吹冷却。

43.冷装:

44.冷装前准备工作:把内层缸1进行初加工,内层缸1的内孔及外圆均加工到尺寸,两端留精加工配车段,加工完成后,清理干净外层缸3及中间缸2配合表面,复查直径、圆角和倒角等配合尺寸,以备冷装。

45.冷却剂的选择常见的冷却剂有:干冰为固体二氧化碳能将零件冷却至零下75℃,因降温低而只适用于过盈小的套类零件;液态氨能将零件冷至零下120℃,直接同零件接触会腐蚀零件,具有强烈的臭味,妨碍工人操作;液态氮能将零件冷至零下195℃,用它做冷却剂较液态氨稳定,对零件、冷却箱不起腐蚀作用,是理想的冷却剂;液态氧能将零件冷至零下180℃,略低于液氮,能助燃不能自燃。综合各冷却剂的特性,选用液氮为生产中冷却剂。

46.冷装温度计算:冷装温度计算公式:t=2i/dα;式中:t为零件所需的冷装温度,单位℃;α为被冷装件的线膨胀系数(见表1-1);i为配合件的最大过盈,单位mm;d为配合直径,单位mm;

47.表1-1

48.金属材料铝黄铜青铜钢铸铁α0.000 0210.000 0160.000 0150.000 00850.000 008

49.计算得t=88℃,所以选液态氮冷却剂合适。

50.冷却时间计算:冷装温度计算公式:t=αδ+6;式中:t为零件所需的冷却时间,单位min;α为与材料有关的综合系数,见表(1-2);δ为零件最大冷却壁厚,单位mm;

51.表1-2

[0052][0053]

计算得:t=10.2min,取15分钟。

[0054]

加热后的组装时,冷装操作者应穿戴好防护用具,将液态氮从液氮罐中小心地倾注在冷却箱里,用钳子、铁丝或其他工具将零件放入冷却箱里,透温后用工具取出工件装入相关孔中,动作要迅速沉着,注意装配的同心性,及时用木锤敲击纠正装配中产生的歪斜,直到冷装到位。

[0055]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变

化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1