一种补偿网激光钎焊方法与流程

1.本发明涉及焊接技术领域,具体涉及一种补偿网激光钎焊方法。

背景技术:

2.目前汽车顶盖与侧围的主流连接方式有电阻点焊和激光钎焊两种。其中电阻点焊是点焊电极对被焊工件施加并保持一定的压力,保持稳定接触过程中通过电流产生热量升高温度形成焊点。激光钎焊是以激光作为热源加热钎料,使焊丝充分熔融形成高温液态金属浸润到被焊零件的连接处,以实现工件之间良好结合的钎焊技术。激光钎焊相比传统的电阻点焊具有生产成本低,生产速度快,产品美观等优点,因此市面上连接方式以激光焊接为主。

3.鉴于激光钎焊具有诸多优点,因此在当前市场上各种类型母材的薄板焊接或是具有高强度要求的焊接中均有应用,尤其是在镀锌汽车钢板之间的工业化应用。然而相对于标准型板材的激光钎焊,汽车顶盖与侧围挡之间的非标准型焊接对激光钎焊提出了更高的要求。异形焊缝对激光钎焊过程中对钎料的流动性能以及焊接母材的夹持接合稳定性提出了更高的要求。但是目前生产技术水平有限,汽车板之间的激光焊接往往会出现良品率低,焊缝钎料渗漏等问题,同时更高的母材性能,也对焊缝性能提出了更高的要求。

4.国家智能制造远景规划中,对于汽车制造提出了轻量化、高强化的要求,这也使得汽车焊缝的焊接过程亟需更为严苛的技术标准,目前的焊接基础已经难以满足高强度汽车板的焊接需求,因此提高焊缝成品率以及焊接性能,成为当下汽车制造中的一大难题。

5.已经公开的中国发明申请cn113547214a“一种新能源汽车轻量化铝合金激光焊接工艺”中,提及了一种通过在焊缝中添加占铝合金质量0.01%的稀土的焊接方法,该方法可以使稀土元素均匀分布在焊缝中,从而提高焊缝强度。

6.中国发明专利cn110587135a“激光拼焊板焊缝防冲压开裂的焊接方法”则提供了一种使用厚度为0.5-3.0mm的预制焊接板料进行焊接的方法,该法能够使得焊接部位存在两种板料,提高焊接后板材的延伸率和强度,避免汽车板冲压成型时开裂。

7.但上述两种方法均具有一定的局限性,在实际生产过程中具有一定的困难,同时也很难具有高效率的生产,生产成本也将有较大的提高。

技术实现要素:

8.为了解决汽车板焊接过程中所面临的成材率低,焊接过程出现的焊缝塌陷、不规则以及漏焊的问题,本研究提出一种添加多孔补偿网进行汽车板激光焊接的方法。利用金属多孔补偿网限制钎料流动,并有效弥补夹持不稳定导致的焊缝不均匀的问题,有效提高汽车板激光钎焊的成材率,并显著提升了其焊接性能。

9.本发明提供一种补偿网激光钎焊方法,所述方法包括如下步骤:

10.s1、制备不锈钢金属补偿网:选用不锈钢薄板带,通过一次冲压成型成含有特定孔径的补偿网,切割成需要的宽度与长度;将补偿网两侧使用砂纸进行打磨,然后使用高压水

枪冲洗,后进行碱洗,最后于酒精中进行超声洗净,吹干置于恒温干燥箱中待用。

11.s2、汽车钎料板间拼接并给压保持一定间隙,往间隙中间位置放入所述不锈钢金属补偿网,并使用夹持装置保证补偿网居于正中直立状态,后以给定功率和送丝速度进行激光钎焊。

12.进一步地,步骤s1中所用的冲压成型压力为5吨,采用定模冲压。

13.进一步地,步骤s1中所述的不锈钢板带的给定厚度为0.05mm~0.075mm,冲压成型时冲压孔直径为0.1mm~0.2mm,补偿网的网孔间距为0.2mm~0.3mm。

14.进一步地,步骤s1中所述砂纸的型号包括800#、1200#和2000#水磨砂纸。

15.进一步地,步骤s1中所述的高压水枪冲击压力为10mpa,为多孔射流。

16.进一步地,步骤s1中所述碱洗的时间为5min~10min,所用洗剂为5%~8%的氢氧化钠水溶液,超声清洗时间为10min~20min。

17.进一步地,步骤s2中钎料板之间所保持的间隙为0.1mm~0.2mm。

18.进一步地,步骤s2中所述激光钎焊的钎料为cusi3焊丝,丝径为1mm~1.6mm。

19.进一步地,步骤s2中所述的夹持装置为与不锈钢金属补偿网同材质同规格的三角楔形,楔形顶角为15

°

~30

°

,长直角边为1mm~2mm。

20.进一步地,步骤s2中所述的给定功率为1800w~2200w,焊接速度为1.2m/min~2.2m/min,送丝速度与焊接速度一致,激光光斑直径为0.2mm~0.4mm。

21.本发明的有益效果为:本发明提供的汽车顶盖补偿网焊接方法,在焊缝中心部位添加了特制补偿网,并加入夹持装置进行固定。具有特定孔径大小以及开孔分布的补偿网,对钎料有较好的吸附作用,并且能够有效限制钎料的流动,降低漏焊的概率,进而提升成品率,降低成本。

22.本发明所提供的焊接方法,在汽车顶盖和侧板间形成了钎料-补偿网-钎料的多层增强焊接结构。通过物理手段对激光焊接进行了增强,补偿网中间的开孔也有效避免了两侧钎料分布不均,并提高了焊缝抗拉强度,有效防止焊接过程中气孔的形成。

附图说明

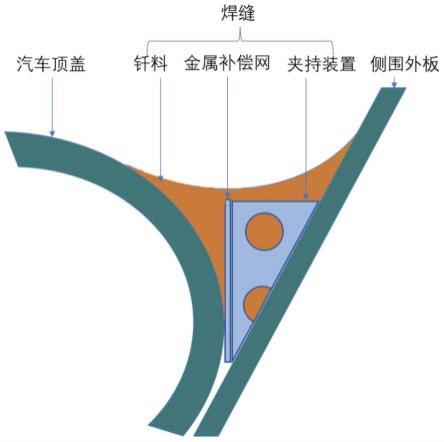

23.图1为激光钎焊不锈钢补偿网截面示意图;

24.图2为激光钎焊过程中所使用的夹持装置示意图;

25.图3为激光钎焊使用补偿网后夹持装置部分的焊缝截面示意图;

26.图4为激光钎焊后焊缝部位的俯视示意图。

具体实施方式

27.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.本发明提供的技术方案如下:一种可显著提高高强汽车板钎焊强度的补偿网激光钎焊方法,其特征在于焊缝具有特制补偿网夹层结构,具体涉及在原始激光钎焊的基础上,在焊缝中间部位添加一层特定厚度与孔径的不锈钢补偿网后,搭配特定的焊接工艺,能够在焊接过程中有效避免漏焊等问题,针对此技术方案的实施例如下。

31.实施例1

32.一种可显著提高高强汽车板钎焊强度的补偿网激光钎焊方法,通过在激光焊接过程中使用特制的补偿网和夹持装置,并搭配与之配套的激光焊接工艺,在焊缝中形成以钎料-补偿网-钎料的夹层补强结构。所使用的金属补偿网为给定厚度的304不锈钢薄板带,由一次冲压成型为特定孔径网材,后切割成合适的宽度与长度。切割后使用800#、1200#、2000#水磨砂纸打磨,经过冲击压力为10mpa的高压水枪多孔射流清洗,再于5%的氢氧化钠水溶液中碱洗5min,最后进行20min的超声清洗,于保温箱中干燥。

33.冲压成型压力为5吨,采用定模冲压,不锈钢薄带的给定厚度为0.05mm,冲压孔为直径为0.2mm的小圆孔,网孔间距为0.2mm。其示意图如图1所示,同等大小的圆形孔径以0.2mm的间距均匀分布在整个不锈钢薄带上。

34.所使用的夹持装置为与补偿网同材质同规格的三角楔形,楔形顶角为30

°

,长直角边为2mm,其示意图如图2所示,由于采用与补偿网同规格同材质制造,中间同样具有同等大小圆孔。激光钎焊过程中使用的激光钎焊钎料为cusi3焊丝,丝径为1.6mm,焊接过程中汽车板之间所保持的间隙为0.2mm。激光钎焊工艺中激光功率为2200w,焊接速度为2.2m/min,送丝速度与焊接速度一致,激光光斑直径为0.4mm。

35.焊接后焊缝于夹持装置处的横剖面以及焊缝整体纵剖面的示意图如图3所示,钎料均匀渗入不锈钢补偿网网孔中,与补偿网基体紧密结合成为牢固的夹层结构。同时补偿网的存在阻碍了钎料的下渗,可以较好避免钎料从缝隙中漏出。金属多孔补偿网平行于汽车顶盖和侧板连接端面并均匀铺展,这使得钎料能够在良好结合两侧基体的前提下,还可以对金属多孔补偿网实现均匀渗入和包裹,形成均匀分布的圆形渗入结构。这种特殊的内含金属多孔补偿网和椭球状孔结构的连接层,可以有效降低钎焊升降温、服役过程中的热应力和机械应力集中,实现汽车板焊接部位的强化、韧化目的。经抗拉强度测试分析,焊缝的抗拉强度达到了390.5mpa,相比于未加金属网的汽车板同工艺焊接抗拉强度提升了30%。

36.实施例2

37.本实施方式与实施例1不同的是金属多孔补偿网由圆形调整为边长0.2mm的方形,其余技术方案与实施例1相同。由于钎料熔滴表面张力的存在,导致即便是方形的开孔,熔滴穿过补偿网后形成的依旧为圆形,这导致钎料凝固后与方形孔之间存在一定的空隙,未完全填满。

38.经过拉伸试验强度测试,添加方形孔补偿网后其抗拉强度达到了375.4mpa,相比于未加金属网的汽车板同工艺焊接抗拉强度提升了25%。对于防止钎料渗漏同样有一定的效果,但是由于网孔之间有空隙的存在,导致钎料与补偿网的结合不够紧密,有一定程度的强度损失。

39.实施例3

40.考虑到孔径将会对抗拉强度产生一定的影响,同时不同孔径的生产难度也不一样,本实施方式提供了不同孔径的补偿网,圆孔补偿网的孔径分别为0.1mm、0.3mm、0.4mm和0.5mm。其余参数以及生产工艺和焊接工艺均和实施例1相同。钎料较为均匀渗入了补偿网圆孔中,但大孔径的实施例0.5mm中出现了少量的内部气孔,这在生产标准中是不允许的,而小孔径的实施例0.1mm中则发现了较多补偿网孔隙中存在未填入或是未填满的情况,导致焊缝中存在了气孔,这同样也是不允许的。

41.通过对实施例0.1mm、0.3mm、0.4mm和0.5mm圆孔补偿网进行拉伸实验强度测试,0.3mm圆孔补偿网的抗拉强度为372.4mpa,较为接近实施例2,相比于未加金属网的汽车板同工艺焊接抗拉强度提升了24%;而0.4mm圆孔补偿网的抗拉强度为360.4mpa,相比于未加金属网的汽车板同工艺焊接抗拉强度提升了20%;0.5mm圆孔补偿网的抗拉强度则有了明显的降低,为330.4mpa,相比于未加金属网的汽车板同工艺焊接抗拉强度仅提升了10%;0.1mm圆孔补偿网的抗拉强度为381.6mpa,相比于未加金属网的汽车板同工艺焊接抗拉强度提升了27%。综合来看,金属补偿网的补强效果主要依靠的是补偿网本身的不锈钢材质,孔径扩大后金属补偿网的材质面积减少了,因此抗拉强度也有所减少,但同时孔径也不能过小。由于钎料本身存在着一定的黏度和表面张力,过小的孔径将导致部分的补偿网孔隙中无钎料渗入,影响质量。

42.实施例4

43.本实施例相比于实施例1修改了焊接工艺,降低了激光钎焊工艺中激光功率,调整为1800w,焊接速度为1.2m/min,送丝速度与焊接速度一致,激光光斑直径为0.2mm,调低焊接速度和光斑直径可以使得钎料充分融化并充分的渗入补偿网中,融化更彻底的钎料也将和补偿网结合的更彻底,进而提高焊缝质量与成品率。

44.经过拉伸试验强度测试,调整激光焊接工艺后虽然焊接速度有所降低,但是整体抗拉强度有所提升,抗拉强度为405.3mpa,相比于未加补偿网的原激光焊接工艺提升了35%,但是生产速度相比于实施例1的激光焊接工艺降低了25%,因此在实际应用本发明过程中,需要综合考虑产品质量与生产速度。

45.以上所述,仅是本发明的较佳实施例而已,并非是对本发明做其形式的限制,任何本领域技术人员可以利用上述公开的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1