一种泵壳密封钢板焊接工作台的制作方法

1.本发明属于机械加工技术领域,特别涉及一种泵壳密封钢板焊接工作台。

背景技术:

2.泵壳密封钢板焊接工作台是指为自动焊接泵壳密封板而设置的工作台,气体保护电弧焊具有工作效率高,生产成本低,熔透性好,焊接变形小等优点,因此,被广泛应用于工业生产中。

3.通常泵壳密封钢板的焊接都是由人工手动来完成的,泵壳不做任何的定位措施。采用焊接机器人进行自动焊接时,泵壳缺少相对应的工装定位装置,不能保证焊缝的位置是一致的,从而无法体现自动焊接的优势,因此,有必要提供一种调整灵活、结构简单、一人可方便操作的泵壳定位工作台,以便提高自动焊接效率和稳定性。

技术实现要素:

4.本发明的目的是提供一种泵壳密封钢板焊接工作台,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种泵壳密封钢板焊接工作台,包括:支撑装置,所述支撑装置上设有一号夹具、二号夹具,所述一号夹具有两个,两个所述一号夹具用于对泵壳上的端法兰进行夹持,两个所述一号夹具在纵向上相对设置,两个所述一号夹具在横向上错位设置,且两个一号夹具之间的横向间距为x,两个所述一号夹具之间的纵向距离通过连接机构调节,所述二号夹具有两个,两个所述二号夹具之间的连线与一号夹具的移动方向垂直设置,两个所述二号夹具之间的间距可调。

6.所述一号夹具包括气缸,所述气缸固设于所述的支撑装置上,所述气缸的输出端通过连接件与夹持板相连,所述连接件包括l型板,所述l型板下端设有横板,所述横板与一号滑杆固定连接,所述一号滑杆的后端与l型支板相连,所述l型支板上设有加强筋,所述l型支板的上端设有夹持板,所述夹持板上远离所述气缸的一侧设有二号滑杆,所述二号滑杆设于支架上,并通过二号滑套对二号滑杆进行限位,所述一号滑杆通过一号滑套限位,所述一号滑套与所述支撑装置的上表面固定连接,所述一号滑杆的前端设有滑块,所述滑块与连杆的端部滑动连接,所述连杆的中部与所述的支撑装置转动连接。

7.所述二号夹具包括支撑座,所述支撑座上设有凹口,所述凹口两侧设有转动辊,所述支撑座的一侧设有u型支板,所述u型支板的一侧设有弹簧,所述弹簧的远端与抵触板下端相抵触,所述u型支板上设有转轴,所述转轴与所述的抵触板转动连接。

8.所述支撑座下端通过u型件与丝杆模组相连,所述u型件设于通槽内。

9.所述支撑装置包括支撑板,所述支撑板下表面设有十字结构的安装板,所述通槽设于安装板上,所述通槽有两个,两个通槽与二号夹具滑动连接,两个通槽不相互贯通。

10.本发明相对于现有技术的有益技术效果是,

本发明结构简单灵活、工件装夹方便可靠,工件装夹效率大幅提升,同时使加工更为安全。

11.本发明的工作台针对该种泵壳进行工装定位,使泵壳焊缝位置保持基本一致,便于焊接机器人按预定的焊接轨迹进行焊接。

附图说明

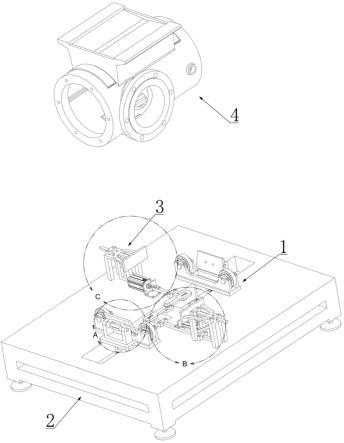

12.图1为本发明的立体图。

13.图2为图1的第一个局部放大图。

14.图3为图1的第二个局部放大图。

15.图4为图1的第三个局部放大图。

16.图5为图本发明的仰视图。

17.图6为泵壳的立体图。

18.1、二号夹具; 2、支撑装置;3、一号夹具;101、转动辊;102、抵触板;103、通槽;104、支撑座;105、u型支板;106、u型件;107、转轴;108、丝杆模组;109、安装板;110、弹簧;301、连杆;302、一号滑套;303、一号滑杆;304、横板;305、l型板;306、夹持板;307、二号滑套;308、二号滑杆;309、l型支板;4、泵壳。

具体实施方式

19.下面结合附图及具体实施例对本发明作进一步的说明。

20.一种泵壳密封钢板焊接工作台,包括:支撑装置2,所述支撑装置2上设有一号夹具3、二号夹具1,所述一号夹具3有两个,两个所述一号夹具3用于对泵壳4上的端法兰进行夹持,两个所述一号夹具3在纵向上相对设置,两个所述一号夹具3在横向上错位设置,且两个一号夹具3之间的横向间距为x,x为泵壳上两个端法兰之间的横向间距,两个所述一号夹具3之间的纵向距离通过连接机构调节,所述二号夹具1有两个,两个所述二号夹具1之间的连线与一号夹具3的移动方向垂直设置,两个所述二号夹具1之间的间距可调;两个二号夹具1用于对泵壳4的左右两侧进行夹持;两个一个夹具3错位设置,以便对错位设置的两个端法兰进行夹持,两个端法兰设于所述泵壳4的侧面。

21.所述一号夹具3包括气缸,所述气缸固设于所述的支撑装置2上,所述气缸的输出端通过连接件与夹持板306相连,所述连接件包括l型板305,所述l型板305下端设有横板304,所述横板304与一号滑杆303固定连接,一号滑杆设于气缸的一侧,气缸的活塞杆前端与l型板305相连,通过气缸可以推动一号滑杆303前后移动,所述一号滑杆303的后端与l型支板309相连,所述l型支板309上设有加强筋,所述l型支板309的上端设有夹持板306,所述夹持板306上远离所述气缸的一侧设有二号滑杆308,所述二号滑杆308设于支架上,并通过二号滑套307对二号滑杆308进行限位,所述一号滑杆303通过一号滑套302限位,所述一号滑套302与所述支撑装置2的上表面固定连接,所述一号滑杆303的前端设有滑块,所述滑块与连杆301的端部滑动连接,连杆301的端部设有供滑块滑动的滑槽,所述连杆301的中部与所述的支撑装置2转动连接。

22.当一个一号夹具3中的一号滑杆303向前移动时,带动l型支板309、二号滑杆308以及夹持板306向前移动,与此同时,另一个一号夹具3也在气缸带动下,使得夹持板306向前

移动,进而对泵壳的端法兰进行夹持,通过设置连杆301,可以保证两个夹持板306在对泵壳进行夹持时,能够更好的对中。

23.所述二号夹具1包括支撑座104,所述支撑座104上设有凹口,所述凹口两侧设有转动辊101,所述支撑座104的一侧设有u型支板105,所述u型支板105的一侧设有弹簧110,所述弹簧110的远端与抵触板102下端相抵触,所述u型支板105上设有转轴107,所述转轴107与所述的抵触板102转动连接。

24.当放置泵壳时,泵壳先与抵触板102接触,在泵壳的重力作用下,抵触板102由倾斜状态转变成竖直状态,进而带动泵壳的两侧顺利到达两个转动辊101之间,并且,泵壳两侧(通径的端面)与抵触板102紧密接触,达到对泵壳两侧夹紧的目的。

25.所述支撑座104下端通过u型件106与丝杆模组108相连,所述u型件106设于通槽103内。

26.所述支撑装置2包括支撑板,所述支撑板下表面设有十字结构的安装板109,所述通槽103设于安装板109上,所述通槽103有两个,两个通槽103与二号夹具1滑动连接,两个通槽103不相互贯通。

27.以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改,等同替换、改进等,均应包括在本发明的保护范围之内。

技术特征:

1.一种泵壳密封钢板焊接工作台,其特征在于,包括:支撑装置,所述支撑装置上设有一号夹具、二号夹具,所述一号夹具有两个,两个所述一号夹具用于对泵壳上的端法兰进行夹持,两个所述一号夹具在纵向上相对设置,两个所述一号夹具在横向上错位设置,且两个一号夹具之间的横向间距为x,两个所述一号夹具之间的纵向距离通过连接机构调节,所述二号夹具有两个,两个所述二号夹具之间的连线与一号夹具的移动方向垂直设置,两个所述二号夹具之间的间距可调。2.如权利要求1述的一种泵壳密封钢板焊接工作台,其特征在于,所述一号夹具包括气缸,所述气缸固设于所述的支撑装置上,所述气缸的输出端通过连接件与夹持板相连,所述连接件包括l型板,所述l型板下端设有横板,所述横板与一号滑杆固定连接,所述一号滑杆的后端与l型支板相连,所述l型支板上设有加强筋,所述l型支板的上端设有夹持板,所述夹持板上远离所述气缸的一侧设有二号滑杆,所述二号滑杆设于支架上,并通过二号滑套对二号滑杆进行限位,所述一号滑杆通过一号滑套限位,所述一号滑套与所述支撑装置的上表面固定连接,所述一号滑杆的前端设有滑块,所述滑块与连杆的端部滑动连接,所述连杆的中部与所述的支撑装置转动连接。3.如权利要求2所述的一种泵壳密封钢板焊接工作台,其特征在于,所述二号夹具包括支撑座,所述支撑座上设有凹口,所述凹口两侧设有转动辊,所述支撑座的一侧设有u型支板,所述u型支板的一侧设有弹簧,所述弹簧的远端与抵触板下端相抵触,所述u型支板上设有转轴,所述转轴与所述的抵触板转动连接。4.如权利要求3所述的一种泵壳密封钢板焊接工作台,其特征在于,所述支撑座下端通过u型件与丝杆模组相连,所述u型件设于通槽内。5.如权利要求4所述的一种泵壳密封钢板焊接工作台,其特征在于,所述支撑装置包括支撑板,所述支撑板下表面设有十字结构的安装板,所述通槽设于安装板上,所述通槽有两个,两个通槽与二号夹具滑动连接,两个通槽不相互贯通。

技术总结

本发明公开了一种泵壳密封钢板焊接工作台,包括:支撑装置,所述支撑装置上设有一号夹具、二号夹具,所述一号夹具有两个,两个所述一号夹具用于对泵壳上的端法兰进行夹持,两个所述一号夹具在纵向上相对设置,两个所述一号夹具在横向上错位设置,且两个一号夹具之间的横向间距为x,两个所述一号夹具之间的纵向距离通过连接机构调节,所述二号夹具有两个,两个所述二号夹具之间的连线与一号夹具的移动方向垂直设置,两个所述二号夹具之间的间距可调;本发明的工作台针对该种泵壳进行工装定位,使泵壳焊缝位置保持基本一致,便于焊接机器人按预定的焊接轨迹进行焊接。器人按预定的焊接轨迹进行焊接。器人按预定的焊接轨迹进行焊接。

技术研发人员:张蕊华 高长发 徐金雷

受保护的技术使用者:浙江威肯特智能机械有限公司

技术研发日:2022.10.13

技术公布日:2023/1/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1