一种反应堆核岛带法兰奥氏体不锈钢吊篮筒体整体锻造成形方法

1.本发明涉及反应堆堆内构件制造领域,特别是涉及一种反应堆核岛带法兰奥氏体不锈钢吊篮筒体整体锻造成形方法。

背景技术:

2.堆内构件安装于核岛压力壳内,其内部安装核燃料组件,服役环境承受高温、高压和强辐照。主要功能为核燃料组件提供定位和支撑,为控制棒启动,调整功率,停堆提供可靠导向,吸收控制棒落棒时冲击能量,为流体介质合理分配通道,屏蔽中子和伽马射线以减少压力壳的辐射损伤,为中子注量率和温度测量提供固定支撑及导向,为堆芯熔化事故下的跌落提供二次安全支撑。

3.堆内构件主体材料为奥氏体不锈钢,部分材料为镍基合金。其中吊篮筒体为304ng奥氏体不锈钢带法兰筒形锻件。新一代移动堆设计首次将法兰与筒身整体设计,减少了核岛内部焊缝数量。

4.而大型奥氏体不锈钢锻件成形的难点在于晶粒组织控制,吊篮筒体锻件晶粒度要求≥3级,冲击性能≥160j,目前的热制造方式难以满足大型奥氏体不锈钢吊篮筒体锻件晶粒度控制要求,特别是筒体法兰处由于变形较小且经历反复高温加热,导致晶粒度≤1级,甚至无法评级,冲击性能≤80j。除此之外,即使锻造变形细化了奥氏体不锈钢的晶粒,能够满足服役性能要求,但在后续高温固溶过程(吊篮筒体锻后固溶温度≥1000℃)极易产生新的混晶缺陷,导致晶粒度严重超标,造成锻件因探伤不合格而报废,造成巨大的经济损失。

5.因此,如何在整体锻造成形过程中,使大型奥氏体不锈钢坯料产生晶粒细化所需要的合适变形量,且不积累多余的变形储能,从而阻止在后续高温固溶阶段发生晶粒异常粗化是吊篮筒体奥氏体不锈钢锻件整体锻造控形控性的关键。

技术实现要素:

6.鉴于以上所述现有技术的不足,本发明的目的在于提供一种反应堆核岛带法兰奥氏体不锈钢吊篮筒体整体锻造成形方法及该成形方法制备的带法兰的吊篮筒体。

7.为实现上述目的及其他相关目的,本发明一方面提供一种反应堆核岛带法兰奥氏体不锈钢吊篮筒体整体锻造成形方法,包括:

8.1)提供钢锭原料,并制成钢锭;

9.2)钢锭加热制度:将钢锭以不高于42℃/h的加热速度加热至510℃~560℃,保温4~6小时;再以不高于52℃/h的加热速度加热至610℃~660℃,保温3~5小时;再以不高于62℃/h的加热速度加热至810℃~860℃,保温3~5小时;再以不高于72℃/h的加热速度加热至1110℃~1160℃,保温2~4小时;再以不高于82℃/h的加热速度加热至1190℃~1230℃,保温0.5~2小时;

10.3)钢锭压制工艺:将进行加热制度后的钢锭压制成八棱柱型钢锭;

11.4)钢锭冒口端切剁体积为钢锭体积的23%~25%,钢锭尾端切剁体积为钢锭体积的12%~13%,并去除八棱柱钢坯表层的氧化皮;

12.5)将步骤4)获得的钢锭进行步骤2)的钢锭加热制度,进行钢锭的镦拔,总锻造比大于7.2;

13.6)对经步骤5)加工的钢锭进行滚圆拔长压肩制成坯料;

14.7)坯料冲孔、扩孔;

15.8)切剁坯料形成筒体与法兰的分料槽;

16.9)对分料槽一侧的筒体部分坯料再次进行滚圆拔长:对筒体部分坯料进行多次加热,每次加热后进行筒体部分的扩孔和拔长直至目标尺寸;

17.10)沿着法兰周向压制法兰部分坯料,使法兰坯料产生的应变大于8%;

18.步骤5)-10)步骤中,坯料的温度大于860℃,优选温度为860~1230℃;

19.11)性能热处理前的粗加工;

20.12)吊篮筒体锻件的固溶热处理和时效热处理:将经过步骤13)粗加工的锻件以不高于52℃/h加热到900℃~940℃保温3~4小时消耗多余的变形储能,然后以不高于72℃/h加热到1040℃~1080℃保温2~3小时水淬,然后再以不高于52℃/h加热到650℃~690℃保温17~18小时水冷;

21.14)成品加工前的粗加工、成品加工。

22.相对于现有技术,本发明具有以下有益效果:

23.本发明的锻造成型方法适合大规格奥氏体不锈钢异形锻件(铸锭≥50吨)整体锻造成形方法,具体的:

24.1)适合反应堆核岛带法兰奥氏体不锈钢吊篮筒体的锻造,通过具体的加热制度、锻造工艺和热处理工艺,确保核岛关键锻件满足形状精度和组织性能要求;

25.2)与传统吊篮筒体锻件法兰与筒体分体制造再焊接的方式相比,整体锻造成形最大限度保留了锻件金属流线的完整性,且消除了沿筒体周向的焊缝,增加了核动力装备在役可靠性;

26.3)采用分级分区加热的方式,避免整体锻件处于高温(≥1200℃)的时间过长。

27.4)在压完法兰之后,对筒体部分坯料进行分区局部感应加热的方式,避免了带有变形储能的法兰在后续反复加热过程中导致晶粒异常长大,且这种加热方式整体能耗降低了20%以上。

28.5)采用本锻造成形工艺整体构件晶粒度达到3级以上,冲击性能为160j以上,且法兰部分的晶粒度提升到3级以上,冲击性能从不到100j提升到160j以上(实测≥300j),富余量较大,提升了服役装备的可靠性。

附图说明

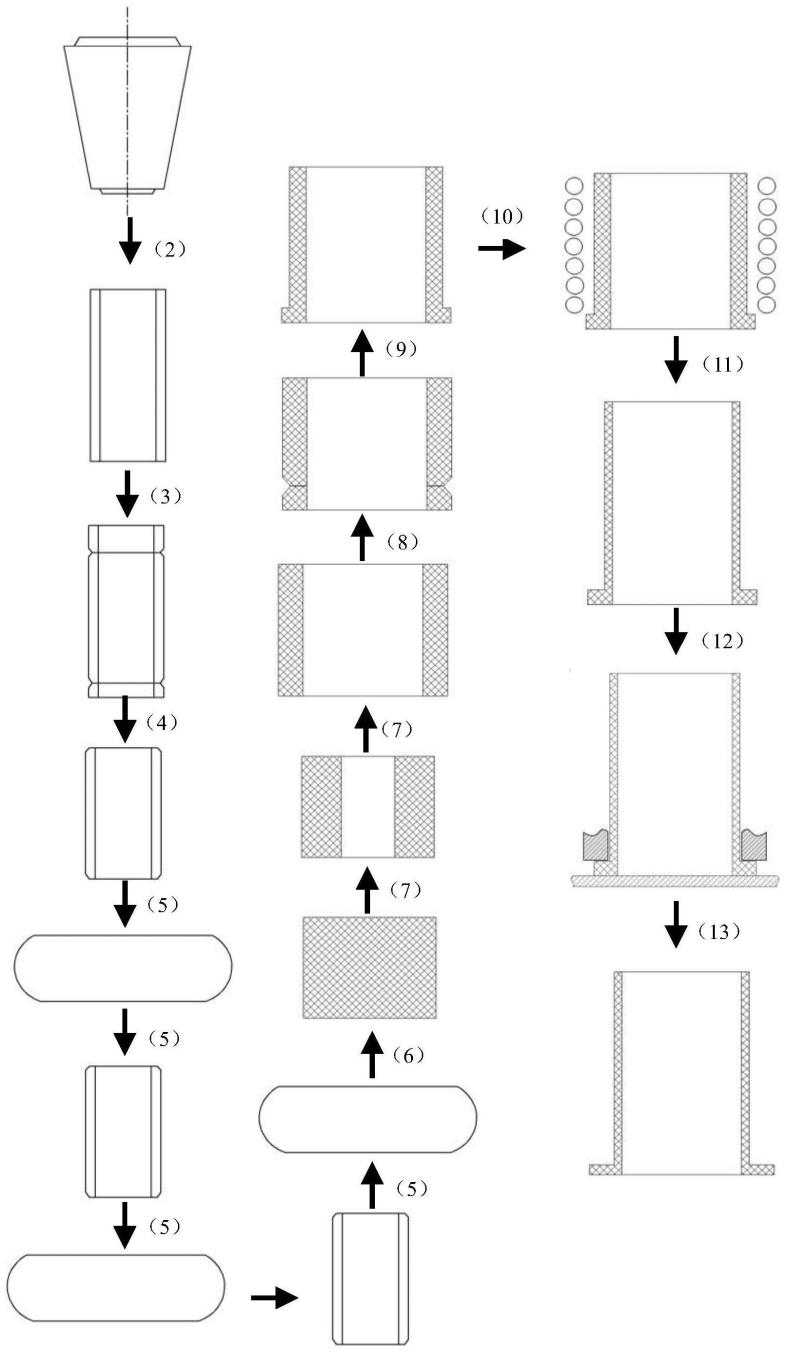

29.图1为本发明实施例中锻件加工流程图;

30.图2实施例2锻件产品二维图,其中a处为筒体,b为法兰;

31.图3实施例2锻件产品的筒体端晶粒微观组织观测结果;

32.图4实施例2锻件产品的法兰端晶粒微观组织观测结果;

33.图5实施例4锻件产品二维图;

34.图6实施例4锻件产品的筒体端晶粒微观组织观测结果;

35.图7实施例4锻件产品的法兰端晶粒微观组织观测结果。

具体实施方式

36.概括来说,本发明的反应堆核岛带法兰奥氏体不锈钢吊篮筒体整体锻造成形方法,通过具体的加热制度、锻造工艺和热处理去能工艺,提升了反应堆核岛带法兰奥氏体不锈钢吊篮筒体的性能参数,特别是法兰的晶粒度和冲击性能,并且该工艺方法整体耗能降低。本发明的具体实施方式如下:

37.本发明第一方面提供一种反应堆核岛带法兰奥氏体不锈钢吊篮筒体整体锻造成形方法,包括如下步骤:

38.1)提供钢锭原料,并制成钢锭;

39.具体的,可采用304ng奥氏体不锈钢,且所述钢锭原料或钢锭的si≤0.4%、p≤0.03%,上述原料采用电炉冶炼

→

aod精炼法

→

电渣重熔的冶炼方式制备。铸成的钢锭的重量为大于50吨,一般为50吨~100吨。

40.2)钢锭加热制度,加热在一般加热炉中进行。

41.大规格奥氏体不锈钢晶粒度控制是加热过程需要考虑的主要因素,由于锻件体积较大,为了避免坯料长时间处于高温环境,晶粒发生异常粗大,采用不同温度分区、分时保温的方式,避免晶粒发生粗化。具体的加热制度为:

42.将钢锭以不高于42℃/h的加热速度加热至510℃~560℃,保温4~6小时;再以不高于52℃/h的加热速度加热至610℃~660℃,保温3~5小时,其目的是确保大体积、大截面锻件在相对较低的温度范围内实现锻件心部均匀升温,不至于跟表层温度梯度过大导致出现组织梯度;再以不高于62℃/h的加热速度加热至810℃~860℃,保温3~5小时,其目的是为了实现铁素体和珠光体充分转变成奥氏体,又不至于引起奥氏体晶粒急剧长大;再以不高于72℃/h的加热速度加热至1110℃~1160℃,保温2~4小时;再以不高于82℃/h的加热速度加热至1190℃~1230℃,保温0.5~2小时,其目的是避免在高温长时间停留导致表层晶粒异常粗大。

43.另外,基于根据上述的工艺基础,根据不同的物料可以进行简单的调控。例如采用304ng奥氏体不锈钢时,钢锭加热制度为:将钢锭以36℃/h~42℃/h的加热速度加热至520℃~550℃,保温5小时;再以46℃/h~52℃/h的加热速度加热至620℃~650℃,保温4.5小时;再以56℃/h~62℃/h的加热速度加热至820℃~850℃,保温4小时;再以66℃/h~72℃/h的加热速度加热至1120℃~1150℃,保温3小时;再以76℃/h~82℃/h的加热速度加热至1200℃~1220℃,保温1小时。

44.3)钢锭压制工艺:将进行加热制度后的钢锭压制成八棱柱型钢锭。具体的,上述步骤保温结束后,从加热炉中取出钢锭在2分钟以内转运至大型锻压设备上下平砧之间,沿着钢锭长度方向压成八棱柱钢坯。

45.4)将八棱柱型钢锭进行切剁并去除八棱柱钢坯表层的氧化皮,钢锭冒口端切剁体积为钢锭体积的23%~25%,确保锻件质量。钢锭尾端切剁体积为钢锭体积的12%~13%。

46.5)将步骤4)获得的钢锭进行步骤2)的钢锭加热制度,进行钢锭的镦拔,总锻造比大于7.2,优选总锻造比大于为7.2~10。在此锻造比范围内,既满足需求,且保证锻件的质

量。

47.具体的,如图1所示,采用三镦两拔开坯大变形,消除铸锭粗大枝晶组织,同时压实焊合锻件内部存在的疏松缺陷,同时避免锻件发生开裂热塑性损伤,最终滚圆成短圆柱状的锻坯,总锻造比≥7.2。

48.更具体的:

49.第一次镦:始锻温度≥1200℃,镦粗锻造比≥1.8;

50.第一次拔:始锻温度≥1200℃,拔长锻造比≥2.2;

51.第二次镦:始锻温度≥1210℃,镦粗锻造比≥1.4;

52.第二次拔:始锻温度≥1190℃,拔长锻造比≥1.6;

53.第三次镦:始锻温度≥1160℃,镦粗锻造比≥1.2;

54.多次镦拔过程只需要控制开始变形的温度即可。

55.6)对经步骤5)加工的钢锭进行滚圆拔长压肩制成坯料。

56.滚圆、拔长、压肩均为常用锻造基本工序或辅助工序,目的在于接近目标要求。

57.7)坯料冲孔、扩孔:

58.具体为,针对滚圆拔长的坯料沿着初始镦粗的方向冲孔,形成厚壁环形坯料。对厚壁环形坯料进行马杠扩孔,扩孔至目标内径。

59.8)切剁坯料形成筒体与法兰的分料槽:

60.具体为,利用分料剁刀沿着短圆柱坯料周向切剁出筒体与法兰之间的分料槽,作为筒体段拔长的辨识界限,随后对分料之后的筒体段坯料进行滚圆拔长。

61.9)对分料槽一侧的筒体部分坯料再次进行滚圆拔长:对筒体部分坯料进行多次加热,每次加热后进行筒体部分的扩孔和拔长直至目标尺寸。

62.具体的,对筒体部位的坯料进行局部感应加热,此时法兰部位不进行加热,避免晶粒二次粗化。对筒体部分坯料进行马架扩孔,压机下压速度≥10mm/s,每一次沿着坯料的轴向和周向拔长时间≤15min,每一砧压下率≥12%,每完成一次全域拔长采用中频感应线圈对坯料进行二次加热,拔长至目标尺寸。使用中频感应加热能够实现80%以上的热量聚集在锻件表层。实际锻件在变形过程中,因为跟空气有大量的热交换,温度降低热量补充,又不至于引起锻件心部温度过高导致晶粒粗大或晶界过烧,且采用感应线圈的局部加热不需要把整个锻件放入加热炉加热,避免导致法兰段晶粒异常粗大。其中所述的中频感应线圈加热方法为本领域技术人员已知。

63.10)沿着法兰周向压制法兰部分坯料,使法兰坯料产生的应变大于8%,优选为8%~12%;具体的,使坯料的长度方向跟压机压下方向平行,利用平砧沿着法兰周向下压坯料,使法兰坯料产生的应变≥8%,达到304ng奥氏体不锈钢发生静态再结晶的临界应变,进一步细化法兰部位的晶粒组织。

64.上述整个镦粗拔长阶段坯料的温度≥860℃,避免坯料温度过低发生开裂损伤。

65.11)性能热处理前的粗加工;

66.具体的,锻件的性能热处理的外形应尽可能接近最终交货尺寸,因此性能热处理前需要对锻件进行粗加工。加工尺寸一般是在最终交货尺寸上再加一定的热处理余量,同时为了避免尖角、沟槽等结构造成固溶处理时开裂。另外在热处理前粗加工后,为了预先检验产品的内在质量,防止不合格品流转,在进炉前也对锻件进行了ut初探,确保符合产品无

损检验标准要求。

67.12)吊篮筒体锻件的固溶热处理和时效热处理:将经过步骤13)粗加工的锻件以不高于52℃/h加热到900℃~940℃保温3~4小时消耗多余的变形储能,然后以不高于72℃/h加热到1040℃~1080℃保温2~3小时水淬,然后再以不高于52℃/h加热到650℃~690℃保温17~18小时水冷;消耗多余的变形储能控制在900℃~940℃,保温3~4小时去能效果最好,且不会导致晶粒急剧长大。水淬或水冷的目的都是为了保留锻造变形后形成的奥氏体组织,变形完后希望尽快把锻件浸入水中。

68.本方案实现初始升温时大体积、大断面锻件均匀加热,且停留在高温的时间尽量缩短。其中,热处理后至水冷冷却过程开始的时间小于120s,且采用强制冷却手段保证冷却过程水温升高不高于3℃。更具体的,保温温度均以产品外接热电偶为准,锻件的装炉以及外接热电偶的布置均按照炉工艺要求进行,确保工件在炉膛中受热均匀。缩短锻件从启动热处理炉门到浸入水槽的时间,整个过程实际所用时间≤120秒。强化锻件的冷却速度,在17.6m

×

7m

×

4m淬火水槽内配备了2台流量为200立方米/每小时的外循环泵,在水槽四侧共配备了10台内循环泵,直接对工件进行强制冷却。整个淬火过程水温的实际温度升高值不超过3℃。热处理炉为电阻炉,经上海市计量测试技术研究院检定、校准,炉膛的温度最大偏差为

±

5℃。所使用的温度记录仪表和热电偶均通过计量检定并在有效期内。

69.另外,基于根据上述的工艺基础,根据不同的物料可以进行简单的调控。例如采用304ng奥氏体不锈钢时,将经过步骤13)粗加工的锻件以46℃/h~52℃/h加热到910℃~930℃保温3~4小时消耗多余的变形储能,然后66℃/h~72℃/h加热到1050℃~1070℃保温2~3小时水淬,然后再以46℃/h~52℃/h加热到660℃~680℃保温17~18小时水冷。

70.13)成品加工前的粗加工、成品加工。

71.具体的,1)由于吊篮筒体锻件在最终机加工后,存在部分区域不能进行超声波检验,因此锻件在成品加工前,需进行粗加工,并进行超声波检测。2)最终成品加工后,按采购图纸和技术规范的要求对锻件进行超声波检验、液体渗透检验和目视检验。3)从锻件筒体和法兰部位分别取样,进行高低倍微观组织、室温抗拉、屈服强度、冲击性能和晶间腐蚀检测分析。

72.再次说明,堆内构件服役环境处于强辐照、高温、高压,锻件力学性能要求更高,比如冲击大于160akv/j(压力容器要求是大于120akv/j),本技术吊篮筒体是堆内构件,材料是奥氏体不锈钢304ng(要求晶粒度≥3级),不能通过锻后热处理再调控晶粒组织,因此需要从多方面合力探究来提升其性能,比如严格控制锻造工艺过程、以及采用中频感应局部加热以及锻后去能控制锻件的晶粒组织。申请人在研发过程中,采用吊篮筒体锻件整体回炉高温反复加热,导致法兰部位晶粒探伤不合格,采用了筒体端局部加热,解决了法兰端分料以后可变形的空间很小,如果反复高温加热,又不能提供大变形,晶粒就无法细化的问题。

73.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

74.须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或

装置。

75.此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

76.实施例1

77.1)提供304ng奥氏体不锈钢,采用电炉冶炼

→

aod精炼法

→

电渣重熔的冶炼方式制备304ng奥氏体不锈钢钢锭50吨,si≤0.4%、p≤0.03%。

78.2)在加热炉中将钢锭以36℃/h的加热速度加热至52℃,保温5小时;再以46℃/h的加热速度加热至620℃,保温4.5小时;再以56℃/h的加热速度加热至820℃,保温4小时;再以66℃/h的加热速度加热至1120℃,保温3小时;再以76℃/h的加热速度加热至1200℃,保温1小时。

79.3)从加热炉中取出钢锭在2分钟以内转运至大型锻压设备上下平砧之间,沿着钢锭长度方向压成八棱柱钢坯。

80.4)钢锭冒口端切剁体积为钢锭体积的23%,钢锭尾端切剁体积为钢锭体积的12%,用钢锤敲击以去除钢坯外周的氧化皮层而得到用于锻造的八棱柱锻坯。

81.5)如图1所示,采用三镦两拔开坯大变形。

82.更具体的:

83.第一次镦:始锻温度约1210℃,镦粗锻造比1.8;

84.第一次拔:始锻温度约1210℃,拔长锻造比2.2;

85.第二次镦:始锻温度约1210℃,镦粗锻造比1.4;

86.第二次拔:始锻温度约1190℃,拔长锻造比1.6;

87.第三次镦:始锻温度约1160℃,镦粗锻造比1.2;

88.6)对经步骤5)加工的钢锭进行滚圆拔长压肩制成坯料

89.7)针对滚圆拔长的坯料沿着初始镦粗的方向冲孔,形成厚壁环形坯料。对厚壁环形坯料进行马杠扩孔,扩孔至目标内径1000mm。

90.8)利用分料剁刀沿着短圆柱坯料周向切剁出筒体与法兰之间的分料槽,作为筒体段拔长的辨识界限,保证分料后一端的长度≥400mm。

91.9)对筒体部位的坯料进行局部感应加热,此时法兰部位不进行加热,避免晶粒二次粗化。对筒体部分坯料进行马架扩孔,压机下压速度≥10mm/s,每一次沿着坯料的轴向和周向拔长时间≤15min,每一砧压下率≥12%,每完成一次全域拔长采用中频感应线圈对坯料进行二次加热,拔长至内径≥1200mm,外径≥1550mm,长度≥5000mm。

92.10)沿着法兰周向压制法兰部分坯料,使法兰坯料产生的应变大于8%;

93.上述整个镦粗拔长阶段坯料的温度≥860℃,避免坯料温度过低发生开裂损伤。

94.11)性能热处理前的粗加工;

95.具体的,锻件的性能热处理的外形应尽可能接近最终交货尺寸,因此性能热处理前需要对锻件进行粗加工。加工尺寸一般是在最终交货尺寸上再加一定的热处理余量,同时为了避免尖角、沟槽等结构造成固溶处理时开裂。另外在热处理前粗加工后,为了预先检验产品的内在质量,防止不合格品流转,在进炉前也对锻件进行了ut初探,确保符合产品无损检验标准要求。

96.12)吊篮筒体锻件的固溶热处理和时效热处理:将经过步骤13)粗加工的锻件以46℃/h加热到910℃保温3小时消耗多余的变形储能,然后66℃/h加热到1050℃保温2小时水淬,然后再以46℃/h加热到660℃保温17小时水冷。其中,热处理后至水冷冷却过程开始的时间小于120s,且采用强制冷却手段保证冷却过程水温升高不高于3℃。

97.更具体的,保温温度均以产品外接热电偶为准,锻件的装炉以及外接热电偶的布置均按装炉工艺要求进行,确保工件在炉膛中受热均匀。缩短锻件从启动热处理炉门到浸入水槽的时间,整个过程实际所用时间≤120秒。强化锻件的冷却速度,在17.6m

×

7m

×

4m淬火水槽内配备了2台流量为200立方米/每小时的外循环泵,在水槽四侧共配备了10台内循环泵,直接对工件进行强制冷却。整个淬火过程水温的实际温度升高值不超过3℃。热处理炉为电阻炉,经上海市计量测试技术研究院检定、校准,炉膛的温度最大偏差为

±

5℃。所使用的温度记录仪表和热电偶均通过计量检定并在有效期内。

98.13)由于吊篮筒体锻件在最终机加工后,存在部分区域不能进行超声波检验,因此锻件在成品加工前,需进行粗加工,并进行超声波检测,终成品加工。

99.按采购图纸和技术规范的要求对锻件进行超声波检验、液体渗透检验和目视检验。

100.从锻件筒体和法兰部位分别取样,进行高低倍微观组织、室温抗拉、屈服强度、冲击性能和晶间腐蚀检测分析。

101.实施例2

102.采用实施例1制备的产品为p1,如图2所示。

103.微观组织:在锻件筒体端面和法兰端面分别取样,采用蔡司axio vert.a1光学显微镜,放大200倍观测到的微观组织图像如下图3和图4所示。筒体端晶粒≥5级,法兰端晶粒≥4级,没有发现异常粗大晶粒,满足要求。

104.冲击性能:沿筒体端和法兰端周向分别取冲击试样,夏比冲击功分别为420akv/j和408akv/j,均大于160akv/j,满足要求。

105.实施例3

106.采用与实施例1相似的方法进行锻造成形,但与实施例1的不同之处在于,

107.1)304ng奥氏体不锈钢钢锭100吨,si≤0.4%、p≤0.03%

108.2)加热制度:将钢锭以42℃/h的加热速度加热至550℃,保温5小时;再以50℃/h的加热速度加热至630℃,保温4小时;再以62℃/h的加热速度加热至840℃,保温4小时;再以70℃/h的加热速度加热至1150℃,保温3小时;再82℃/h的加热速度加热至1230℃,保温1.5小时。

109.4)钢锭冒口端切剁体积为钢锭体积的24%,钢锭尾端切剁体积为钢锭体积的13%,并去除八棱柱钢坯表层的氧化皮。

110.9)对分料槽一侧的筒体部分坯料再次进行滚圆拔长:对筒体部分坯料进行多次加

热,每次加热后进行筒体部分的扩孔直至目标尺寸2600mm。

111.具体的,对筒体部位的坯料进行局部感应加热,此时法兰部位不进行加热,避免晶粒二次粗化。对筒体部分坯料进行马架扩孔,压机下压速度≥10mm/s,每一次沿着坯料的轴向和周向拔长时间≤15min,每一砧压下率≥12%,每完成一次全域拔长采用感应线圈对坯料进行二次加热,拔长至目标尺寸:内径≥3200mm,外径≥3550mm,长度≥7000mm。

112.13)吊篮筒体锻件的固溶热处理和时效热处理:将经过步骤13)粗加工的锻件以52℃/h加热到930℃保温4小时消耗多余的变形储能,然后以70℃/h加热到1050℃保温2小时水淬,然后再以50℃/h加热到680℃保温17小时水冷。

113.实施例4

114.采用实施例3制备的产品为p2,如图5所示。

115.微观组织:在锻件筒体端面和法兰端面分别取样,采用蔡司axio vert.a1光学显微镜,放大200倍观测到的微观组织图像如图6、7所示。筒体端晶粒≥4级,法兰端晶粒≥3级,没有发现异常粗大晶粒,满足要求。

116.冲击性能:沿筒体端和法兰端周向分别取冲击试样,夏比冲击功分别为410akv/j和390akv/j,均大于160akv/j,满足要求。

117.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1